PCBステンシル-それを作る方法に関する究極のガイド

PCBステンシル印刷段階は、PCBアセンブリの最も重要な部分です。わずかなエラーが完成したPCB電子機器を台無しにする可能性があるため、これは最も厄介なことでもあります。そのため、間違いはほとんどの場合、PCBパッドへのはんだ接合の取り付けに起因します。

一度に数百、さらには数千のはんだ接合を作成するときにエラーに注意する場合に役立ちます。ただし、コンポーネントの取り付け中に頭を後ろに向ける可能性のあるエラーを排除する1つの特効薬は、PCBステンシルです。

PCBステンシルを使用すると、すべてのはんだ接合部を1回のパスでボードに取り付けることができます。これにより、時間を大幅に節約し、はんだ接合の許容誤差をなくすことができます。

このガイドでは、はんだペーストステンシルを開始するために知っておく必要のあるすべてを見つけることができます。

PCBステンシルとは

1.1PCBステンシル —定義

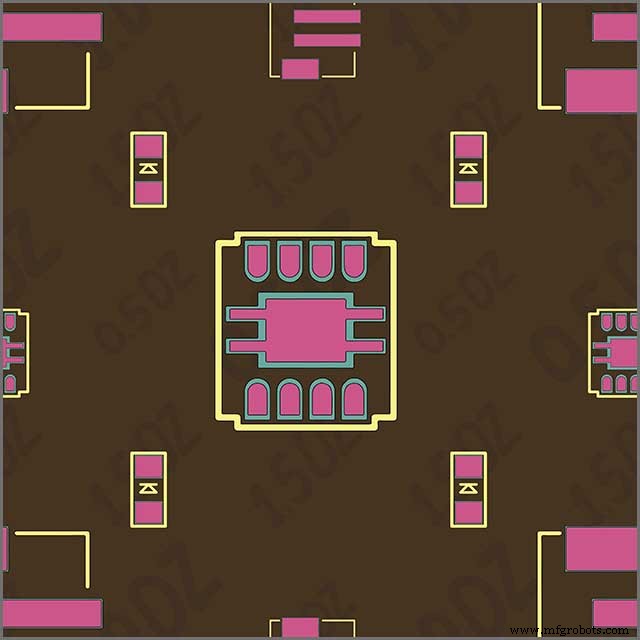

ステンシルは、PCB上のコンポーネントのレイアウトを決定する開口部の形成を備えた薄い材料のシートです。はんだステンシルを使用すると、ボード全体に一度に適切な量のはんだペーストを完璧な精度で堆積できます。

ステンシルで覆われたPCBパッドにはんだペーストを塗布すると、ボードはSMDの取り付け用に設定されます。ステンシルを取り外すと、はんだペーストの堆積物は、ステンシルの開口部の形成に従ってボード上に配置されます。

はんだペーストの完璧な堆積により、はんだ接合部は機械的強度と電気的接続に関して最適になります。

現在、PCBパッドのほとんどのサプライヤーはPCBステンシルも製造しています。このようなサプライヤに注文すると、PCBをカスタムステンシルと一緒に収集するオプションが提供されます。

それでも、ステンシルにはフレーム付きとフレームなしの2種類があります。フレームレスは安価で保管が簡単ですが、大量印刷での使用には2番目に優れています。

ステンシルの材料は、開口部からはんだペーストを放出する能力の主要な決定要因です。これについては、このガイドの後続のセクションで詳しく説明します。

ただし、特定の種類のコーティングをステンシルに適用することで、ステンシルのペースト放出能力を向上させることができます。

1.2PCBステンシル —ステンシルデザインPCB

以下は、ステンシルデザインの重要な要素の内訳です。

ステンシルの厚さ

これは、はんだペーストを放出するステンシルの能力のもう1つの重要な決定要因です。厚さが開口部のサイズに適していない場合、必要なはんだ接合を達成できません。この場合、表面張力により、ペーストが亀裂の内壁に付着する可能性があります。

アパーチャデザイン

アパーチャの設計は、さまざまな方法ではんだ接合に影響を与える可能性があります。まず、ブリッジングやはんだビードなどの欠陥が発生する可能性を判断します。また、ステンシルとPCBの間にガスケットシールを提供することもできます。

PCBステンシル– 配置

これは、パッドにはんだ接合部を印刷する精度の最終的な決定要因です。 PCBとステンシルの両方に基準マークと呼ばれるレジストレーションマークを刻印することで、優れた位置合わせを実現できます。

PCB固有の設計

PCBパッドの導電性と熱放散を促進する銅パッドを備えたPCBには、独自の設計のステンシルが必要です。このような場合、銅パッドのないPCBボードのステンシル設計は、銅の浮き上がりと外部リードのはんだ付け不良につながります。

このような場合にこのような欠陥を排除するには、アパーチャデザインに「ウィンドウ効果」を追加する必要があります。はんだ量を抑えることで欠陥を排除します。

PCBパッドの銅パッドに、消費をさらに促進するビアが付属している場合は、別のステンシル設計が必要です。ステンシルの設計では、ビアにはんだペーストが付着しないようにする必要があります。

PCBパッドでさまざまな厚さのステンシルを使用する必要がある場合もあります。このような場合、薄いステンシルを必要とする繊細なピッチパーツと、より厚いステンシルを必要とするより重要なパーツが存在する可能性があります。

ステップアップ領域とステップダウン領域を持つマルチレベルステンシルを使用することで、このような要件を満たすことができます。ステンシルの選択した領域にマテリアルを追加することで、ステップアップスペースを作成できます。

これにより、その領域に形成されたはんだ接合部のはんだペーストの量と高さが増加します。これとは逆に、ステップダウンルームでも同様です。

これまでの説明から、厚さがPCBステンシルの最も重要な側面の1つであることは明らかです。次の章では、PCBステンシルにおける一貫性の役割について説明します。

PCBステンシルの厚さ

パッドのサイズ、開口部の形成、および厚さの組み合わせにより、ステンシルのペースト堆積能力が決まります。ただし、開口部の形成とパッドのサイズが適切であっても、適切なステンシルの厚さがないと、最適なペーストの堆積は不可能です。

ステンシルの厚さを選択する前に考慮すべき要素

以下は、ステンシルの厚さを選択するときに考慮する必要がある重要な要素の内訳です。

アスペクト比

厚さは、はんだ接合を形成するはんだペーストの量と高さを決定します。量が少ないほど、切断の可能性が高くなり、ジャンパーの可能性が低くなります。

「アスペクト」と呼ばれるこの相関関係は、ペーストが開口部を滑るときにペーストに作用する力の違いに起因します。これには、ペーストを開口部を超えて押し出し、ギャップ内にペーストを保持する力が含まれます。

これら2つの力のコントラストは、アスペクト比と呼ばれる測定値で表されます。最適なペーストの堆積を実現するには、アスペクト比が1よりも重要であることを確認する必要があります。

ペーストとパッドの間の表面張力は、ペーストと開口壁の間の表面張力を超えている必要があります。アスペクト比は、開口部の幅とステンシルの厚さの比率(W / T)を決定することで推測できます。

それにもかかわらず、業界標準は、開口サイズに最適なステンシルの厚さを決定するための基準を定義しています。アスペクト比の業界標準の下限は1.5です。

PCBステンシル– 面積比

ステンシルの厚さがペースト放出能力にどのように影響するかを決定するためのもう1つの重要な尺度は、面積比です。面積比は、開口部の表面積と開口部の壁の表面積の比率です。

業界標準の表面積の範囲の下限は0.66です。

QFPおよびBGAピッチ

また、ステンシルの適切な厚さを決定するときは、ファインピッチのQFP、BGA、および最小のチップサイズを慎重に検討する必要があります。

ピッチが0.5mm以下のQFPの場合、ステンシルの厚さは0.12mmから0.13mmの間にある必要があります。厚さが0.5mmを超えるQFPには、0.15mm〜0.20mmのステンシルの厚さが必要です。

ボールピッチが1.0mm+のBGAの場合、適切なステンシルの厚さは0.15mmです。ピッチが0.5mmから1.0mmのBGAの場合、ステンシルの厚さには0.13mmを選択する必要があります。

ボード上に異なるICを同時に配置する場合は、BGAまたはマイナーコンポーネントを検討することがさらに不可欠です。

SMTステンシルサイズ

SMTアセンブリの適切なステンシルの厚さを決定するためのルールはより複雑です。ただし、SMTステンシルのサイズを決定する際には、アスペクト比と面積比を考慮することも不可欠です。

化学エッチングを展開するSMTアセンブリの場合、適切なアスペクト比は1:1.5です。レーザーカットステンシルピッチタイプの場合、適切なアスペクト比は1:1.12です。

さらに、基本的な品質に関する十分な情報を身に付けたので、PCBステンシルメーカーを探索する準備が整いました。次の章では、その方法を説明します。

PCBステンシルメーカー

適切な厚さの薄いシートを入手することは1つのことです。ただし、完璧なサイズの穴を開けるのは別の球技です。

PCBステンシルには、高精度で位置合わせされた数百または数千もの穴が必要であることを考えると、手動で穴を開けることはお勧めできません。

適切な穴のあるステンシルを作成するために最も広く使用されている3つの方法は、化学エッチング、レーザー切断、および電鋳です。これらの方法はそれぞれ、細孔壁の表面を異なる仕上げに導くことができます。仕上げが滑らかであるほど、ペーストの放出が効率的になります。

これら3つのPCBステンシルメーカーの中で最も人気があるのはレーザーカッターです。

この章では、レーザーカッターを使用してPCBステンシルを作成する方法を説明します。この手法は、ピッチが非常に狭いステンシルの作成には適していないことに注意してください。

このテクニックのために次のツールがあれば役に立ちます:

1.レーザーカッター

2.マイラーシート

3.ExpressPCBまたはEagleCADソフトウェア

4.ViewMateGerber表示ソフトウェア

5.PDF印刷ソフトウェア

6.SketchUp、AutoCAD、または.dxfファイルを表示および編集するソフトウェア

手順

1。マイラーシートを積み重ねる

2枚のマイラーシートを積み重ねます。この手法では、最初のシートがスタックから外れるまでマイラーシートを加熱します。その過程で、2番目のシートが最初のシートの溶けたパッドを吸収し、最初のシートをきれいに引き抜くことができます。

2。 ExpressCADまたはEagleCADからデザインファイルをエクスポートします:

EagleCADで、製造用にGerberを出荷するように、カムファイルを介して上部と下部のクリームレイヤーをエクスポートします。 ExpressPCBで、[ファイル]メニューを開き、[DXF機械製図のエクスポート]オプションを選択します。

3。 PCBステンシル —ViewMateのスウェルパッド

Gerbersをエクスポートするソフトウェアを使用している場合は、切断プロセスによって引き起こされる溶融を補正する必要があります。溶けるとパッドのサイズが大きくなるので、先制してパッドのサイズを小さくする必要があります。

まず、[ファイル]>[インポート]>[ガーバー]を選択して、クリームレイヤーをViewMateにインポートします。次に、[設定]>[Dコード]を選択します。この領域のすべての列を選択し、[操作]>[スウェル]を開きます。レーザーの仕様に応じてサイズ調整の値を入力します。

その後、GerberをPDFに印刷して保存します。

4。 AutoCadでパッドを膨らませる

ExpressPCBを使用している場合は、別のソフトウェアを使用してDXFのコンテンツを縮小する必要がある場合もあります。あなたはAutoCADでそれをすることができます。これを行うには、開いているAutoCADウィンドウですべての図面を強調表示してから、「スケール」と入力します。

ポップアップ表示される[スケール係数]ダイアログで、適切なスケール図を入力します。図面が適切な縮尺でレンダリングされます。

これが完了したら、完成した図面をPDFに印刷します。

5。 PCBステンシル —ステンシルをカットする

積み重ねられたマイラーシートをカットするために、それに応じてレーザーカッターの設定を調整します。最初のシートは、レーザーの熱により少し溶けます。ただし、2番目のシートは最初のシートの溶けたパッドを吸収するため、最初のシートをきれいに効率的に引き出すことができます。

これまで、広く使用されているPCBメーカーについて検討してきました。ただし、PCBステンシルのタイプと品質は、PCBステンシルで成功するための最も重要な決定要因であり続けます。次の章では、はんだペーストステンシルの速度と種類をさらに詳しく分析します。

PCBステンシル–ソルダーペーストステンシル

PCBステンシルの設計に加えて、はんだペーストテンプレートを入手する際には、次の4つの要素を慎重に検討する必要があります。

ステンシル素材

この材料は、PCBステンシルの設計と同様にPBCステンシルの成功にとっても重要です。薄いシートは通常、金属またはポリイミドでできています。金属(通常はステンレス鋼)のステンシルは、多数のプロトタイプを作成するのに最も理想的です。

ステンレス鋼のステンシルは、より正確な開口部の形成を可能にします。ステンレス鋼の分子構造により、開口壁がはるかに滑らかになり、効果的なアスペクト比をすばやく実現できます。

ただし、それらはより高価であるため、少数のプロトタイプを作成するには過剰です。ポリアミドステンシルははるかに安価な代替品です。レーザー切断技術によって提供される場合、それらは優れた開口部を作ることもできます。

はんだステンシルタイプ

はんだペーストステンシルには、フレーム付きとフレームなしの2種類があります。グルーインステンシルとも呼ばれるフレーム付きステンシルは、レーザーでカットされ、ステンシルフレームに恒久的に固定されたステンシルフォイルです。

大量のPCB印刷に関しては、フレーム付きステンシルが最適です。通常、非常に滑らかな開口壁が付属しているため、非常に狭いピッチが必要な場合に使用するのに最適です。

フレームレスはんだペーストステンシルは、レーザー切断によっても製造され、テンションシステムが付属しています。これらのテンションシステムを使用すると、フレームに固定する必要がありません。保管がはるかに簡単になります。

これらは、PCB生産の短期間の実行に理想的です。彼らはまた、滑らかな開口部を持っています。さらに、16ミル以下のピッチとマイクロBGAを必要とするPCBパッドに使用できます。

PCBステンシル– はんだペースト

はんだペースト中のフラックスと合金も、はんだ接合部がコンポーネントを保持する程度に影響を与える可能性があります。はんだ接合部の変更が不十分な場合、はんだは部品をボードにしっかりと保持しません。

ステンシルコーティング

PCBステンシルの特定の問題に取り組むのに役立つPCBステンシルのコーティングにはさまざまな種類があります。手始めに、大規模な生産実行後にボードをクリーニングすることはかなり困難です。

PCBの下側から余分なはんだを簡単に拭き取って、余分なはんだが他のボードを汚すのを防ぐことができます。ただし、大規模な本番稼働で同じことを行うのは大変です。

特定の種類のコーティングを使用すると、必要なはんだペースト/フラックスの配合を歪める開口壁の残留はんだを減らすことができます。

PCBステンシルのタイプと品質をより明確に理解したので、PCBステンシルを実装することをお勧めします。次の章では、PCBステンシルを作成するためのいくつかの重要な機器について詳しく説明します。

PCBステンシルプリンター

PCBステンシルプリンターは、欠陥のない再現可能な印刷能力で有名です。これらのプリンタは通常、少量および大量のPCB生産の両方に理想的です。

SMTステンシルプリンターには、自動および半自動SMTプリンターの2つの主要なタイプがあります。短期およびプロトタイプの生産用に明示的に設計された手動ステンシルプリンターもあります。

SMTステンシルプリンターの重要な機能には、PCBの位置合わせを容易にするドライバー、速度コントローラー、カメラシステムなどがあります。操作は通常、ステンシルサイズ設定とフレームマウンター上のステンシル配置の調整を中心に展開されます。

一般的なプリンタでは、印刷速度、ストロークの長さ、スキージの圧力などを設定できます。 SMTステンシルプリンターには、操作の詳細を表示する画面も付属しています。

また、ウェット、乾燥、掃除機などのアクションでステンシルの下側を拭くコンパートメントも付属しています。掃除機をかける手順により、開口部に詰まった残留はんだが除去されます。

PCBステンシル– PCBステンシルレーザーカッター

これは、高出力ビームを使用して、コンピューターソフトウェアによって指示されたパラメーターに従ってステンシルに穴を開けるレーザーシステムです。

ステンシルに開口部を作成することを完全に自動化し、方程式からストレスとエラーのマージンを取り除きます。レーザーカッターを使用してPCBステンシルを切断すると、エッジと開口壁が最適に滑らかになるので安心できます。

ステンシルレーザーシステムは通常、非常に用途が広いです。レーザーを使用すると、さまざまな材料で作られたステンシルとPCBパッドの両方を切断、ドリル、および切除できます。

PCBレーザーカッターも、従来の機械的切断システムと同様に、ほこりを発生させることなくステンシルを彫刻します。光学部品に付属するPCB電子機器に大きな違いをもたらします。

これで、PCBステンシルの品質とメーカーについて知る必要があるすべてがわかりました。少量のPCBアセンブリですべてがどのように組み合わされるかを見てみましょう。

結論

そこに行きます。 PCBステンシルを裏返しに分析し、知っておくべきことをすべて示しました。この知識を身に付ければ、PCBプロジェクトを台無しにする可能性のある特定の印刷エラーを回避したほうがよいでしょう。

さらに、PCB製造プロセスで迷子になったと感じたときはいつでも、私たちに連絡することができます。 PCBステンシルの問題を克服するのに役立つ、一流の専門知識と最先端の機器の両方を備えています。

産業技術