PCB アセンブリ – よりプロフェッショナルになる方法

プリント回路基板は、さまざまな電子機器の原動力となっています。それらは、単純な計算機や高度な軍事および衛星システムで見つけることができます。しかし、PCB の組み立て方を知っていますか?プロセスに含まれる手順を知っていますか?そうでなくても焦る必要はありません!搭載する PCB の部品表(BOM)に関する詳細なガイドを作成しました。プロセスについて必要なすべてを知るための PCB アセンブリ 。その後、PCB を組み立てて、プロジェクトに命を吹き込むことができます。

このガイドでは、PCB 組み立てプロセスと使用されるさまざまな技術について説明します。

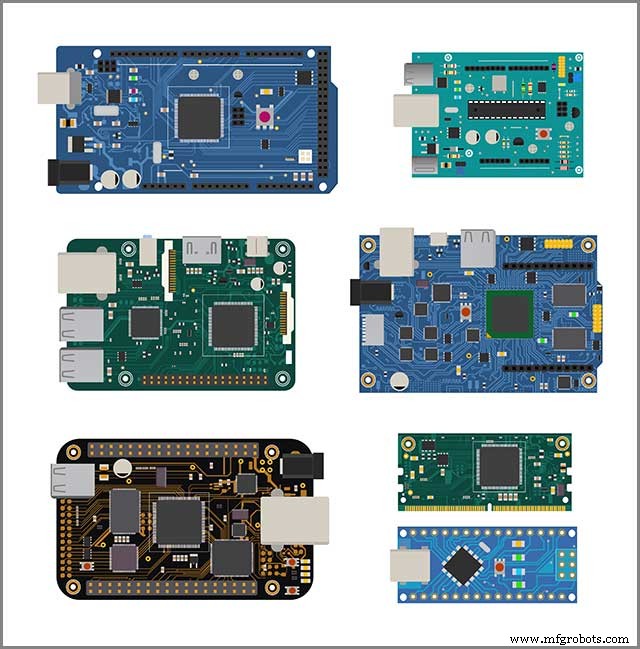

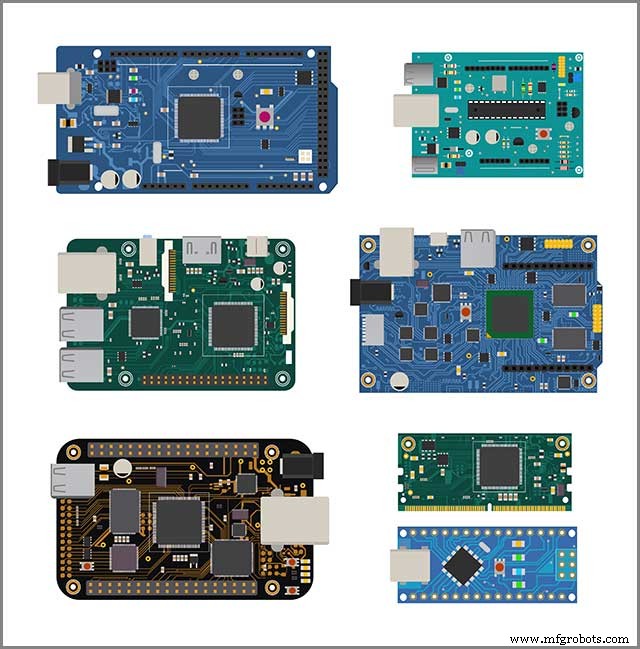

プリント基板アセンブリ

プリント回路基板アセンブリは、基板に機能を与える電子部品を取り付けたり配置したりします。手動および自動技術で電子部品を取り付け、所定の位置にはんだ付けします。

PCBA またはプリント基板アセンブリ。プロトタイプを作成して作成するプリント回路基板 (PCB) 製造と混同しないと助かります。組立工程中の電子部品の取り付けをカバーします。プリント回路基板アセンブリ)は、部品全体がはんだ付けされ、正しく取り付けられた後に提示される基板です。

PCB の組み立てには、SMT や THT プロセスなど、さまざまな技術を使用できます。第 4 章で詳しく説明しますが、ここでは PCB 設計を見てみましょう。

プリント回路の設計と製造

回路図を使用すると、コンピューター支援設計 (CAD) ソリューションを使用して PCB を設計できます。設計に従って、設計ファイルまたはガーバー ファイルは、PCB を製造または組み立てるメーカーに引き渡されます。

PCB の基本設計には以下が含まれます-

基質: PCB の基材は基板として知られています。それがボードの剛性と耐久性を高めています。

銅: PCB の各機能面には、薄い導電性銅層が適用されます。基板が片面か両面かによって、面の数に応じて銅層が必要になります。

はんだマスク: PCB 上の緑色の物質は、はんだマスクの適用によるものです。導電性コンポーネントに接触しないように、銅トレースに絶縁を提供します。

シルクスクリーン: PCB の最後の層として白いスクリーンを使用します。記号と文字でさまざまなコンポーネントのラベルが含まれています。

PCB には 3 つのタイプがあります-

- グラスファイバーなどの固い素材で作られた硬質 PCB

- Kapton などの曲げられる素材で作られたフレキシブル PCB

- メタルコアで作られたメタルコア PCB

次の章では、プリント回路基板の組み立てプロセスについて説明します。

プリント基板の組み立てプロセス

3.1 必要なツール

PCB を手動ではんだ付けする場合は、最小限のツールが必要です。手配するものは次のとおりです-

- はんだごてまたははんだ付けステーション

- はんだフラックス

- ペンチ

- ワイヤーカッター

- ドライバー

- ボルト/オームメーター

3.2 PCB アセンブリ —はんだ付け装置

手作業でプリント基板を組み立てるための幅広いはんだ付け装置から選択できます。最も単純なものはコンセントに直接差し込むもので、温度制御のオプションはあまりありません。 PCB アセンブリには 15 ~ 30 ワットのはんだごてを選択する必要があります。

サーモスタット制御のはんだごては、温度を制御するオプションが付属しているため、適切な場合があります。温度を制御するダイヤルがあるものもあれば、特定の温度で磁化された先端を使用するものもあります.

さまざまなサイズの交換可能なチップを備えたはんだごてを選択すると役立ちます。ボーナスは、電流の流れを増やして温度を上昇させると磁化し始めます。磁気が下がると、熱も下がります。

また、熱風を使用してはんだを溶かす熱風はんだ付けステーションが必要になる場合もあります。

3.3 はんだの種類

市場にはさまざまな種類のはんだがあり、プロジェクトの目的と用途に応じて選択できます。電子機器に使用されるはんだには 3 種類あります-

- 鉛合金はんだ

- 鉛フリーはんだ

- 銀合金はんだ

鉛合金はんだ

はんだは鉛とスズの組み合わせでできており、他の金属の痕跡も含まれている場合があります。ほとんどの電子機器は熱に弱いため、はんだの融解温度を低くする役割があります。

鉛合金はんだは、錫の重量と鉛の重量の比率によって定義されます。たとえば、60:40 または 63:37 のバランスを持つことができます。最初の数字はコンテナの量を表し、2 番目の数字は鉛の量を表します。

一般的な電子用途では、両方のはんだタイプを使用できます。 63:37 合金は効果的に液体状態に変化し、はんだ接合部の低温化を防ぎます。

鉛ベースの合金はエレクトロニクス業界で標準として使用されていますが、健康に影響を与える可能性があります.

鉛フリー合金

錫 96.5%、銀 3%、銅 0.5% を含む 96.5:3:0.5 などの鉛フリー合金に遭遇する可能性があります。鉛フリー合金は、鉛ベースの合金よりも高価で、溶融温度が高くなります。

無鉛合金はもろいかもしれませんが、より強力なはんだ接合を作成します。

銀合金はんだ

はんだには鉛が含まれている場合と含まれていない場合があります。銀は、より堅牢で耐久性のあるはんだ接合を作成するために、はんだに最初に使用されました。銀合金はんだは、鉛ベースおよび鉛フリーの合金よりも高価になる傾向があります。

3.4 PCB アセンブリ —適切なはんだ付けテクニック

PCB アセンブリ プロセス。プリント回路基板の組み立て中に、はんだ付け方法を何度も利用する必要があります。可能な限り最高品質の最終製品を得るために、適切なはんだ付け技術を使用すると役立ちます。ここでは、PCB の部品表 (BOM) で適切なはんだ付け技術を使用して基板に取り付ける方法を説明します。

はんだ付けの適切な方法は、はんだ付けする表面をはんだの融点を超えて加熱することです。はんだが表面を自由に流れるようにします。はんだの量もチェックして、使いすぎないようにすると助かります。

また、はんだ接合部が冷えないように、表面が十分に加熱されていることを確認する必要があります。表面への熱が少なすぎて、はんだが自由に動かない場合に発生します。

はんだ付けの残りのプロセスは、機械によって自動的に実行されます。リフローはんだ付けでは、一連のヒーターとコールド ヒーターを使用して、はんだを溶融および凝固させ、しっかりとします。

リフローはんだ付け機で温度が正しく設定されていることを確認する必要があります。はんだを溶かすには、摂氏 250 度まで加熱する必要があります。

THT コンポーネントを扱う場合は、手動のはんだ付け技術が必要になる場合があります。手で部品を配置し、ボードの反対側に余分なリードまたはワイヤをはんだ付けする必要があります。はんだまたはフラックスがさまざまなコンポーネントに触れないように、適切な場所にのみ慎重に行う必要があります。

まったく新しい仕事をしている場合、PCB のはんだ付けは複雑で難しいかもしれません。最初にいくつかの小さなプロジェクトで練習し、熟練した後に PCB のはんだ付けを試してみると役に立ちます。また、はんだ内のフラックスから発生するガスや煙を吸い込まないように気を付けていただくと助かります。

ここで、PCB の組み立てに使用されるプロセスの違いを確認します。

プリント基板の組み立てプロセスの違い

さまざまなテクノロジを使用して、PCB 上の電子コンポーネントを組み立てることができます。主な方法には、スルーホール技術 (THT)、表面実装技術 (SMT)、および混合技術が含まれます。

主な違いとSMTのプロセスについて説明します)。これにより、ピック アンド プレース マシンが PCB 上のコンポーネントを簡単にピック アンド プレースすることが容易になります (各方法の PCB アセンブリ。

木 ラフホール技術 (THT)

PCB アセンブリの THT 方式は、ワイヤまたはリードが付属する電子部品に使用されます。 PCBには、ピースに合わせてドリルで穴が開けられています。穴を通過する余分な電荷は、基板の反対側にはんだ付けされます。

THTは、コイルやコンデンサなどの重要なコンポーネントに使用されます。また、PCB のメッキ スルー ホールを通過する他のメッキ スルー ホールまたは PTH 部品にも使用されます。さまざまな PCB コンポーネントが基板の穴を使用して、PCB の片側から反対側に信号を転送します。このため、穴を通り抜けるはんだペーストに頼ることはできません。

PCB アセンブリ - アセンブリ プロセス

THT アセンブリでは、手動と自動の両方のプロセスを使用してコンポーネントを PCB に配置します。次のように進めます –

1. PCB アセンブリ —コンポーネントの配置

電気技術者は、仕様に従ってコンポーネントを PCB に手動で配置します。適切に機能させるには、THT 組み立てプロセスの運用基準または規制に完全に準拠して、迅速かつ正確に行う必要があります。

たとえば、電子部品の向きと極性を定義して、操作要素がそれらに影響を与えないようにすることが不可欠です。

2. PCB アセンブリ —調査と修正

PCB 上のすべての電子部品が正確に配置されているかどうかを確認する必要があります。これは、トランスポート フレームを使用して自動的に行うことができます。エラーや誤りが見つかった場合、エンジニアはすぐに修正できます。

3.ウェーブはんだ付け

これらの電子部品は、このステップで基板にはんだ付けする必要があります。手動で行うこともできますが、ウェーブはんだ付けと呼ばれるはるかに効率的で自動化されたプロセスを使用できます。

PCB は、高温の溶融はんだを含む特別なオーブン内を運ぶコンベア ベルトに配置されます。はんだはボードの底面に塗布され、すべてのピンを一度にカバーします。

電子部品は、すべてのリード線またはワイヤ接続でボードに取り付けられています。

表面実装技術 (SMT)

PCB には、PCB のニーズを実現するための適切なスキル セットを備えた専門家と専門家がいます。私たちはPCB製造PCBアセンブリを提供しています(SMT により生産プロセスをスピードアップできますが、欠陥の可能性が高くなります.SMTはPCB上に電子部品を自動的に配置または実装することです.このため、この方法では故障検出も採用しています機能的な製品の作成

SMT で実装された電気部品は、PTH コンポーネントよりも小さく、リードがある場合とない場合があります。本体にピン、フラット コンタクト、または端子が付いている場合があります。

組み立てプロセス

1. PCB アセンブリ —はんだ付け

PCB にはんだを塗布するには、はんだペースト プリンターを使用する必要があります。はんだスクリーンまたはステンシルを使用して、電子部品が配置される有効な箇所にはんだが適切に塗布されるようにします。

はんだ付けの品質に直接影響するため、効率的なはんだペースト印刷プロセスを持つことが重要です。はんだ検査機は、はんだペースト印刷の品質不良を見つけるために使用されます。その場でエラーが発生した場合は、はんだを洗い流して 2 回目の印刷を行います。

軽微な欠陥については、やり直しで十分です。

2.コンポーネントの配置

はんだ印刷後の電子部品の実装には、ピックアンドプレース機が使用されます。エンジンは、コンポーネント リールを介して IC またはコンポーネントを自動的にマウントします。コンポーネント リールは、PCB に固定される詳細を機械に供給する役割を果たします。

3. PCB アセンブリ —リフローはんだ付け

このステップでは、専用のオーブンを使用してはんだペーストを硬化させ、ボードのコンポーネントをしっかりと固定します。 PCB は、ボードの温度を摂氏 250 度まで上昇させる一連のヒーター内で運ばれます。高温は基板上のはんだを溶かします。

次に、PCB は一連のより優れたヒーターを通過します。これにより、温度が下がり、はんだの硬化が促進されます。これにより、すべての電子部品が PCB にしっかりと接着されます。

PCB アセンブリ - 混合技術

電子製品は複雑さを増しており、現代では PCB 上にさまざまな電子部品が必要になっています。表面実装とスルーホールの詳細の両方を含む 1 つの PCB で、THT と SMT の両方の技術が使用されていることがわかります。

混合技術は、次の場合に使用されます-

片面混合アセンブリ

片面混載では、まず通常のはんだペースト印刷工程を行います。その後、表面実装部品を配置し、リフローはんだ付けを行います。

次に、THT コンポーネントを配置し、ウェーブはんだ付けを実行する必要があります。少数の THT コンポーネントを使用する場合は、手動はんだ付けすることもできます。

片面 THT と片面 SMT

まず、表面実装用接着剤を塗布してから、SMT コンポーネントを実装する必要があります。次に、それらをオーブンに入れて固化させてから、ひっくり返す必要があります。

次に、THT コンポーネントを取り付け、ウェーブはんだ付けを実行する必要があります。この組立工程は、接着剤の使用量が増えるため、コストが高くなります。

両面混合アセンブリ

はんだペーストの印刷後に SMT コンポーネントを配置するのは、複雑で時間のかかるプロセスです。次に、反対側に SMT コンポーネントを配置するために接着剤を使用し、その後固化する必要があります。

次に、THT コンポーネントが取り付けられ、最後にウェーブはんだ付けが行われます。接着剤を使用せずにプロセスを実行することもできますが、加熱を 3 回行う必要があり、効率が低下します。

次の章では、機能と品質を保証するために PCB をテストする方法を決定します。

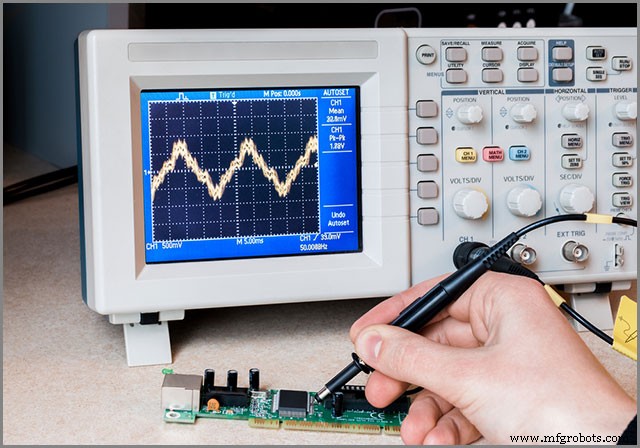

プリント基板アセンブリ テスト

PC アセンブリの機能を判断するには、さまざまなテストを実行する必要があります。これは、欠落している機能や問題のある機能について PCB の設計仕様をチェックすることを含む DFM チェックから始まります。

次の機能テストは、表面実装部品を配置してはんだ付けした後に実行されます。ボードは、不適切なリンクが発生した場合に発生する可能性のある接続と短絡についてテストされています。

リフロー プロセス後に PCB を手動で検査します。これは、PCB の小さなバッチには役立ちますが、大規模生産には適していません。自動光学検査機も、高度なカメラを使用して PCB をテストするために使用されます。

この機械は、光の反射の仕方を分析することで、低品質のはんだを検出できます。

非常に複雑な、または多層の PCB に使用されるあまり一般的でない方法の 1 つに、X 線検査が含まれます。 X 線はすべてのレイヤーの視覚化を提供し、単純な視力から隠れた問題を見つけるのに役立ちます.

組立工程が終了すると、最終検査と機能テストが行われます。信号出力、電流、電圧など、トライアルを通じてさまざまな側面を見つけることができます。シミュレートされた信号を通じて、PCB の電気的特性を判断できます。

PCB アセンブリ - まとめ

これにより、ピック アンド プレース マシンが PCB 上のコンポーネントを簡単にピック アンド プレースできるようになります (PCB アセンブリ は、使用している電子コンポーネントの数とその種類に応じて、複雑なプロセスまたは単純なものになる可能性があります。最良の方法PCBを組み立てることは、すべての仕様と基準を維持することに特化することです.

機能テストに迅速に合格するプリント回路基板アセンブリと高品質の最終製品については、お問い合わせください。お客様の設計と指示に従って PCB が組み立てられ、最良の結果が得られるようにします。

産業技術