はんだ付け性試験:PCB はんだ付け性試験の理解

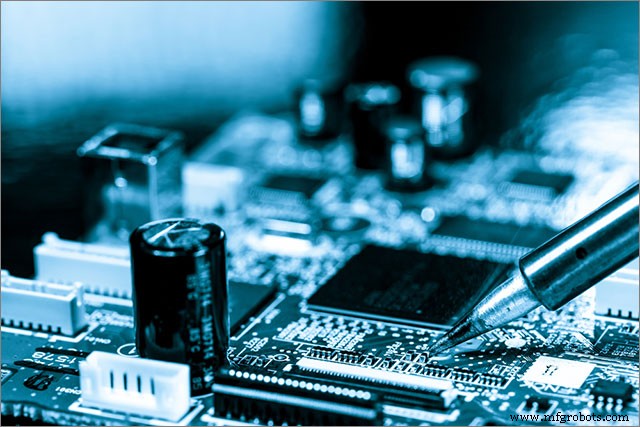

PCB 製造におけるコンポーネントのはんだ付け性の問題を最小限に抑えるには、はんだテストが必要です。はんだ付け不良の基板部品を除去するために、ウエッティング バランスはんだ法などの予防策を講じることができます。テストに合格したすべての電子製品と PCB は、大量生産では確実にはんだ付けされます。

基本的に、はんだ付け性試験により、大規模生産を行う前に、はんだ付けプロセスの成功率を予測することができます。多数の部品を組み立ててはんだ付けすると、この段階で不良部品をやり直すとコストがかかります。コンポーネントの誤動作は、ほとんどの場合、はんだマスクの不適切な配置が原因です。この記事は、はんだテストをよく理解するのに役立ちます。

1.はんだ付け性試験とは

はんだは、PCB コンポーネントを接続するために使用する材料です。端子のはんだ濡れ性を測定するには、はんだ付け性テストを実行する必要があります。湿潤能力がわかれば、接続を確保するのは簡単です。これは最も重要な回路基板テスト方法の 1 つです。

コンポーネントのはんだ付け性を評価することで、接続された部品が厳しいはんだ付け温度に耐えられるかどうかを PCB メーカーに知らせることができます。さらに、これらの部品を保持することが基板へのはんだ付け能力に影響を与える可能性があるかどうかも確認します。一般に、コンポーネントのはんだ付け性を理解することで、回路基板の故障を減らし、最終製品の品質を向上させることができます。

2. PCB はんだ付け性試験の種類

部品の濡れ性を判断することで、部品のはんだ付け性を判断できます。はんだぬれとは、比較的均一で滑らかな連続したはんだ膜を形成することです。このフィルムは、はんだ付け部分に強力な密着性を示します。これとは対照的に、非湿潤は、はんだコートが部品に部分的に付着した場合です。一方、ディウェッティングとは、はんだが部品を覆った後に後退する状態です。これにより、不均一なはんだ砂丘が形成されますが、露出部分は残りません。

はんだ付け性試験にはさまざまな種類がありますが、最も一般的な方法は次のとおりです。

2.1 ディップ アンド ルック法

エンジニアは、ディップ アンド ルック法をインプロセス QA および信頼性チェックに広く適用しています。つまり、ディップ アンド ルック法は定性的なテスト手順です。基本的に、はんだ付け性を判断するには、コンポーネントの物理的特性を使用します。

ディップ アンド ルック法は、有鉛および無鉛結線に適用できます。これは、前処理、フラックスの使用、端子の浸漬の 3 つの主要なステップで構成されます。部品を最大 8 時間蒸気条件にさらすことにより、ディップ アンド ルックはんだ付け性テストを実行する必要があります。蒸した後、端子をはんだに浸します。活性化ロジン フラックスを使用して、この手順を制御された方法で実行することを忘れないでください。

最後に、業界のはんだ付け性基準に従って部品を検査します。新しいはんだがコンポーネントの少なくとも 95% を覆っている場合にのみ、コンポーネントがはんだ付け性テストに合格したと見なす必要があります。コーティング、はんだ材料、およびテスト条件によって、はんだ接合の形成方法が決まります。

2.2 湿潤バランス分析

湿潤バランス分析法は、BGA や CGA などの表面ベースのパッケージに対して行う定量的なプロセスです。この技術は、評価面上の液化はんだのぬれ力を評価します。

まず、接続を活性化されていないフラックスに挿入する必要があります。次に、接点を液体はんだに浸す前に、パッケージをウェッティング バランス アームにロードします。次に、バランス アームにかかる力を時間係数としてプロットします。プロットは負の湿潤力 (非湿潤状態) から始まることに注意してください。その後、ゼロ軸を超えて徐々に増加し、ぬれが発生したことを示しています。

はんだ密度と表面張力によって濡れ時間が決まります。これは、はんだ付け性の測定に使用できる重要な側面です。ほとんどのエンジニアは、ウェッティング バランス分析法を製造モニターとしてではなく、工学的手段として使用していることに注意してください。

2.3 表面実装シミュレーション テスト

表面実装技術 (SMT) 部品の表面実装シミュレーション テストを使用できます。これには、湿潤バランス分析など、他のテスト方法を使用できないコンポーネントが含まれます。

はんだペーストをセラミック容器にスクリーン印刷することで、表面実装シミュレーションを実行できます。その後、パーツをペーストに入れます。最後に、対流リフロープレートに入れます。表面実装シミュレーション テストは、BGA や CGA などの表面ベースの部品に使用できることに注意してください。

3.はんだ付け性試験を実施する利点

はんだテストはコストを節約し、はんだ付けが不十分なコンポーネントが最終製品に到達するのを防ぐ効果的な方法です。

第 2 に、はんだテストにより、適切な電気接続が保証されます。これは、テストに合格したコンポーネントには、信頼性の高い接触と壊れていない結合があるためです。

はんだ付け性の良い部品を使用する場合は、はんだ温度をすばやく下げることができます。これにより、コンポーネントの損傷を防ぎます。

最後に、テストに合格したコンポーネントには、短いはんだ付け温度間隔が必要です。したがって、これにより熱に弱い部分が保護されます。

4.はんだ付け性試験に関する懸念

4.1 はんだ付け性テストはすべての PCB プロジェクトで必要ですか?

次の場合のように、さまざまな製造プロセス中にはんだ付け性テストを実行する必要があります。

- 回路基板のコーティング、はんだ、フラックスの評価

- 品質管理の実施

- ベンチマーク。

一般に、PCB プロジェクトではテストが不可欠です。これは、コンタミにより保管部品のはんだ付け性が経時的に低下するためです。

4.2 はんだ付け性試験の費用はいくらですか?

ほとんどの設計者は、はんだテストを破壊的なプロセスと見なしています。ただし、このテストにより、PCB の製造コストが節約されます。前述したように、はんだ付けが不十分な表面は再加工が必要です。これにより、時間とリソースが消費されます。一般的に、はんだ付け性試験:

- はんだマスクの誤用などのアセンブリの問題を最小限に抑えます。

- 高品質のはんだ接合の可能性を高めます。

- 安全な保管を検証します。

4.3 どのはんだ付け性テストを提供していますか?

WellPCB では、ディップ アンド ルック法、ウェッティング バランス分析法、表面実装シミュレーション テストなど、あらゆる種類のはんだテストを提供しています。テストは PCB 機能テストの不可欠なステップであることを認識しています。そのため、お客様の PCB コンポーネントが迅速にテストに合格するよう、いつでも対応いたします。

はんだ付け性テストに関する最終的な考え

はんだ付け性テストは、PCB コンポーネントのはんだ付け性を測定するのに役立ちます。一般に、テストは PCB プロジェクトで不可欠なプロセスです。組み立ての問題を最小限に抑え、高品質のはんだ接合の可能性を高め、安全な保管を確認します。重要なのは、電子製品がはんだテストに合格すると、最終的な大量生産で確実にはんだ付けされることです。

産業技術