プラスチック金型の表面強化技術

材料技術の継続的な発展に伴い、プラスチック製品は工業生産と日常生活で広く使用されています。したがって、プラスチック金型の性能と耐用年数についても、より高い要件が提唱されています。

プラスチック金型の性能と寿命をいかに改善するかは、現在のプラスチック金型研究における重要なトピックです。プラスチック金型の性能と寿命を向上させるには、プラスチック金型の表面強化技術が鍵となることが研究によりわかってきました。表面強化技術により、プラスチック金型表面の硬度、耐摩耗性、耐食性、およびその他の特性を向上させることができ、金型の性能と耐用年数も効果的に向上させることができます。

プラスチック金型とは

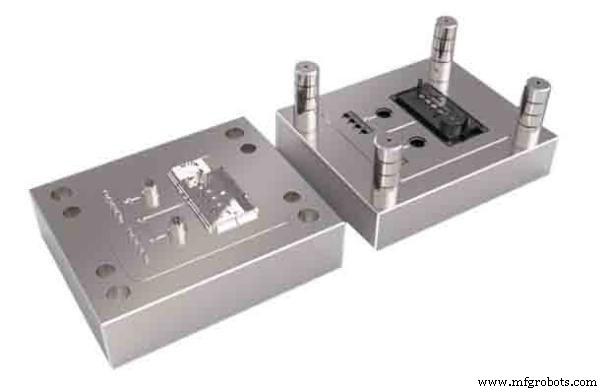

プラスチック金型とは、プラスチック加工で成形機と組み合わせて使用されるツールを指し、生産されたプラスチック製品の形状を完成させ、サイズを正確にします。 たとえば、組み合わせたプラスチック金型は、圧縮成形、押出成形、ブロー成形、射出成形などのさまざまな製造方法に使用できます。組み合わせたプラスチック金型は、通常、パンチ金型とキャビティ金型で構成されています。パンチ金型、キャビティ金型、補助金型の組み合わせにより、さまざまな形状やサイズのプラスチック製品を加工できます。

プラスチックには多くの種類があり、プラスチック成形機やプラスチック製品にはさまざまな構造や加工方法があります。プラスチック製品の生産要件を満たすために、多くの種類のプラスチック金型があります。異なるプラスチック製品には、異なる成形方法があります。さまざまなプロセス方法によると、プラスチック金型は射出成形金型、押出成形金型、高発泡ポリスチレン成形金型、ブリスター成形金型に分けることができます。 などです。

プラスチック金型の性能要件

プラスチック金型を成形機と組み合わせて使用する場合、一般的に温度は 150°C ~ 200°C であり、使用プロセス中にプラスチック金型は圧力と温度の両方にさらされます。プラスチック金型の基本性能要件は次のとおりです。

<オール>高品質のプラスチック製品には、キャビティ表面の粗さに対する高い要件があります。プラスチック金型のキャビティ表面を研磨して、表面粗さを減らす必要があります。

- 十分な表面硬度と耐摩耗性および耐食性

金型は、作業プロセス中に大きな圧力と摩擦にさらされるため、プラスチック金型の表面に十分な硬度、剛性、耐摩耗性、および耐食性があることを確認する必要があります。

- 優れた機械加工性

プラスチック金型は、状況に応じて切断する必要がある場合があるため、プラスチック金型に使用される鋼は機械加工性に優れている必要があります。

- 優れた熱安定性

プラスチック金型は構造が複雑なため、成形金型の二次加工は困難です。したがって、プラスチック金型の製造プロセスでは、熱安定性の高い材料を原材料として使用して、プラスチック金型の変形と寸法変化を小さくする必要があります。

プラスチック金型表面処理技術

そのプロセス特性に応じて、プラスチック金型の表面処理は、表面熱処理、電気めっき、化学めっき、蒸着などに分けることができます。

プラスチック金型表面熱処理

プラスチック金型の表面熱処理には、表面焼入れと化学熱処理があります。

- 表面焼入れ

表面焼入れの目的は、大きな温度変化によって金型表面の構造と特性を変化させ、高硬度で耐摩耗性の高い表面を得て、金型内部で本来の良好な靭性を維持することです。

表面焼入れ技術は、焼入れ中に急速に加熱できるため、プラスチック表面はすぐに焼入れ温度に達し、熱がワークピースのコアに浸透する直前に冷却され、局所的な焼入れが実現します。

- 表面拡散化学熱処理

化学熱処理は熱処理プロセスです。ワークピースを特定の媒体に加熱して保持することにより、媒体内の活性原子がワークピースの表層に浸透し、表層の化学組成と微細構造を変化させ、ワークピースの表層が必要な特殊性を得ることができますプロパティ。浸炭、窒化、浸炭窒化などの種類があり、被削材表面の硬度、耐摩耗性、疲労強度の向上を目的としています。被加工物の耐食性や耐酸化性を向上させるために、窒化、浸珪、アルミ化などを行います。現在、最も広く使用されている化学処理は、浸炭、窒化、浸炭窒化です。

プラスチック金型の熱処理に関する注意事項

(1)残留応力による変形に注意

鋼は、研削、曲げ、切断後に高い応力を受けます。鋼は、これらの操作によって生じる応力を軽減する必要があります。そうしないと、熱処理中に変形します。例えば、金型部品を荒らし(仕上げ代を十分に残して)ストレスをなくし、金型を250~300度に加熱し、その温度で十分な時間保持した後、室温まで冷却してから、仕上げ処理.

(2)熱処理時の加熱速度の速すぎによる変形に注意してください。

金型の各部分の温度が実質的に均一になるように、熱処理速度は十分に遅くする必要があります。高速加熱中、薄い部分は厚い部分よりも速く膨張し、金型の接合部に応力が発生します。この応力が鋼の降伏強度を超えると、金型が変形する可能性があります。高速加熱の過程で、薄い部分が最初に臨界温度に達して収縮し始めるが、厚い部分がまだ膨張している場合、この状況も変形を引き起こす可能性があります。ゆっくりと加熱すると、結果として生じる応力は金型の降伏強度よりも低くなるため、変形は発生しません。

電気メッキと無電解メッキ

プラスチック金型の表面電気めっきには、金属電気めっきと複合電気めっきがあります。 処理温度が低く、プラスチック金型の処理が容易であることは、電気めっきの大きな利点です。一般的に使用される電気めっきには、クロムめっきとニッケルめっきがあります。複合電気めっきとは、電気めっきプロセス中に電気めっき溶液中に金属と固体粒子を同時に堆積させてコーティングを形成することを指します。固体粒子は、性能要件に応じてさまざまな材料を選択できます。複合電気めっきは、金型表面の耐摩耗性、耐腐食性、および耐熱性を向上させることができます。

無電解めっきは、電気めっきよりも均一なめっき性と深層めっき性に優れています。無電解めっきにより、金型表面の皮膜の厚みを均一にすることができ、皮膜が緻密で隙間が少ない。無電解めっきのもう 1 つの利点は、無電解めっき装置がシンプルで操作が簡単なことです。

蒸着

蒸着は、気相での化学的および物理的プロセスを使用して、ワークピースの表面組成を変更し、金型の表面に特殊な特性を持つ金属または化合物のコーティングを形成することです。 蒸着は、化学蒸着、物理蒸着、プラズマ化学蒸着の 3 種類に分類できます。 蒸着処理後、金型表面は耐摩耗性、耐腐食性、耐酸化性に優れ、金型の性能と耐用年数を大幅に向上させることができます。

JTR プラスチック金型の製作実績が豊富で、プラスチック金型の表面処理技術も提供できます。この点に関してご要望がございましたら、お気軽にお問い合わせください。

産業技術