FPGA システムによって制御される PCB の熱設計のヒント

近年、電子製品の小型化、完全性、モジュール化が進んでおり、電子部品のアセンブリ密度が増大し、有効放熱面積が減少しています。したがって、高出力電子部品の熱設計と基板レベルでの熱放散の問題は、電子技術者の間で非常に一般的になっています。 FPGA (フィールド プログラマブル ゲート アレイ) システムでは、放熱はチップが正常に動作するかどうかを決定する重要な技術の 1 つです。 PCB の熱設計の目的は、システムを適切な温度で動作させるために、適切な手段と方法によってコンポーネントとボードの温度を下げることです。 PCB の熱を放散するための多くの対策にもかかわらず、熱放散コストや実用性など、いくつかの要件を考慮する必要があります。この記事では、FPGA システム制御ボードの優れた熱放散能力を確保するために、実際の熱放散問題の分析に基づいて、FPGA システムによって制御される PCB の熱設計方法を考え出します。

FPGA システム コントロール ボードと熱放散の問題

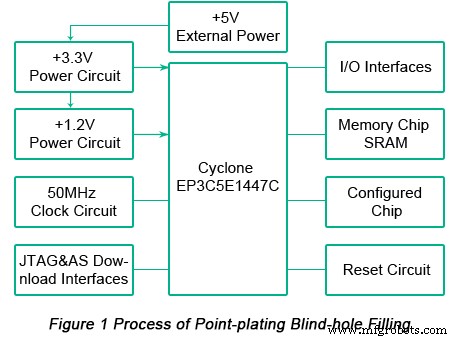

この記事で使用する FPGA システム コントロール ボードは、主にアルテラの Cyclone III シリーズの QFP パッケージを備えたコントロール チップ FPGA (EP3C5E144C7 ® ) で構成されています。 )、+3.3V および +1.2V 電源回路、50MHz クロック回路、リセット回路、JTAG および AS ダウンロード インターフェイス回路、SRAM メモリおよび I/O インターフェイス。 FPGA システム制御ボードの構造を下の図 1 に示します。

FPGA システムによって制御される PCB の熱源は次のとおりです。

• +5V、+3.3V、+1.2V などの制御ボード用電源の多くの種類の電源と、電源モジュールの動作時に大量の熱が発生します。長い間。適切な対策を講じないと、パワーモジュールは正常に動作しません。

• 制御ボード上の FPGA のクロック周波数は 50MHz で、PCB 配線が高密度です。システムの完全性が高まると、システムの消費電力が高くなるため、FPGA チップに対して必要な熱放散対策を講じる必要があります。

• PCB 基板はそれ自体で熱を発生します。銅導体は PCB の基本材料の 1 つであり、銅導体回路は電流と電力消費の交換で熱を発生します。

FPGA 制御ボードによって制御される回路システムからの熱源に関する分析に基づいて、システム全体の安定性と信頼性を高めるために、熱を放散するために必要な対策を FPGA 制御ボードに施す必要があります。

FPGA チップによって制御される PCB の熱設計

1. 電源の熱設計

FPGA システム制御ボードは、1A 以上の電流を供給するために必要な +5V 外部直流 (DC) 電源に接続されています。 +5V DC電源を+3.3V VCCIOインターフェース電圧と+1.2V VCCINT VCOREに変換できる電源モジュールとして、LDOチップLT1117(小型SOT-23 SMDパッケージ付き)が採用されています。

上記の分析によると、FPGA による +3.3V および +1.2V の電圧要件を満たすために、電源回路設計のプロセスで 2 つの LT1117 チップが必要です。 PCB 設計プロセスにおけるパワー モジュールの放熱対策には、次のような側面があります。

• FPGA チップに電力を供給するパワー モジュールの放熱を迅速に行うために、必要に応じて LDO チップにヒートシンクを追加する必要があります。

• パワーモジュールは長時間使用すると発熱するため、隣接するパワーモジュールの間に一定の距離を保つ必要があります。 2 つの LDO チップ LT1117 間の距離は 20mm 以上に保つ必要があります。

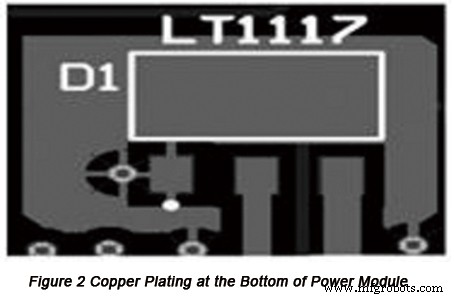

• 放熱を促進するために、図 2 に示すように LDO チップ LT1117 の場所に独立して銅メッキを行う必要があります。

2. スルーホールの熱設計

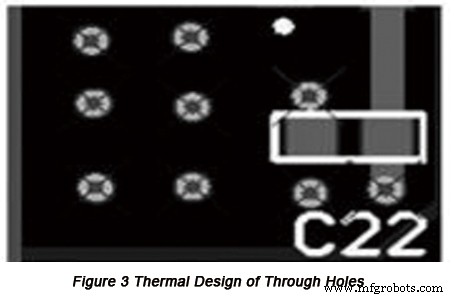

PCB 上またはその近くで大量の熱を発生するコンポーネントの下部には、導電性の金属ビアを配置する必要があります。熱放散ビアは、PCB を貫通する小さな穴で、直径が 0.4mm から 1mm の範囲で、ビア間の距離が 1mm から 1.2mm の範囲です。 PCB を貫通するビアにより、前面のエネルギーが他の熱放散層にすばやく渡されるため、PCB の高温側のコンポーネントが即座に冷却され、熱放散領域が効果的に増加し、抵抗が減少します。最後に、PCB の電力密度を向上させることができます。スルー ホールの熱設計を下の図 3 に示します。

3. FPGAチップの熱設計

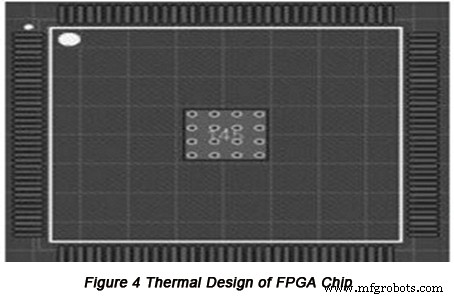

FPGA チップの熱は主に、VCORE や I/O 電圧のエネルギー消費、メモリ、内部ロジック、システムによって生成されるエネルギー消費、および他のモジュール (ビデオ、無線モジュールなど) を制御する際に FPGA によって生成されるエネルギー消費などの動的エネルギー消費から発生します。 . FPGA チップの QFP パッケージを設計する場合、4.5mmx4.5mm のサイズの FPGA チップの中央に銅箔が追加され、いくつかの放熱パッドが設計されます。必要に応じてヒートシンクを追加できます。 FPGA チップの熱設計を下の図 4 に示します。

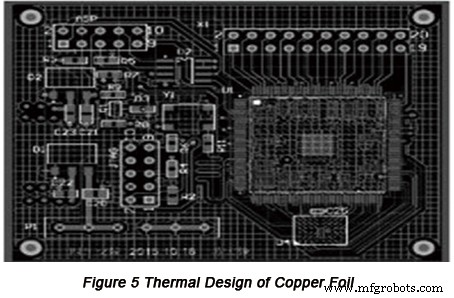

4. 銅めっきの熱設計

PCB に銅をメッキすると、回路の干渉防止機能が向上し、PCB の熱放散が促進されます。 Altium Designer Summer 09 に基づく PCB 設計は、通常、2 種類のメッキ銅を特徴とします:大面積メッキ銅と格子状メッキ銅です。大面積の帯状銅めっきは、PCB を長時間使用すると発熱が多く、帯状の銅箔が膨張して剥がれるという欠点があります。したがって、PCB の優れた熱放散能力を得るには、システムのシールド効果と熱放散性能が向上するように、回路のグリッドとグランド ネットワーク間の接続とグリッド形状で銅メッキを実装する必要があります。銅めっきの熱設計を下の図 5 に示します。

回路基板の熱設計は、PCB の動作安定性と信頼性を決定する上で極めて重要な役割を果たしており、熱設計方法に関する決定は最も重要な考慮事項です。この記事では、FPGA システムによって制御される PCB の熱を放散するためのいくつかの対策について説明します。コストと実用性を考慮して適切な方法を選択する必要があります。

役立つリソース

• PCB の熱設計の最も包括的な原則

• PCB の熱設計に関する考慮事項

• 高温環境でのハイパワー PCB の設計

• 理想的なメタル コア PCB PCB および PCBA の熱問題に対するソリューション

• PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

• PCBCart の高度な PCB アセンブリ サービス - 1 個から開始

産業技術