SMT PCB の設計要件パート 3:コンポーネント レイアウト設計

コンポーネントのレイアウトは、マシン全体の電気特性と機械構造の要件、および SMT 生産技術の要件を満たす必要があります。設計によって引き起こされる製品品質の問題を克服することは難しいため、PCB 設計者は基本的な SMT 技術の属性を理解し、さまざまな技術の要求に従ってコンポーネント レイアウト設計を実装する必要があります。優れた設計により、はんだ付け不良を最小限に抑えることができます。

全体的なコンポーネント レイアウトの設計

• PCB 上のコンポーネント レイアウトは平坦で均一である必要があります。質量の大きなコンポーネントは、リフローはんだ付けのプロセスで熱容量が大きくなり、過剰な完全性レイアウトによって局所的な低温が発生し、誤ったはんだ付けが発生します。

• 大きなコンポーネントの周囲にはメンテナンス スペースを確保する必要があります (左側サイズは、SMD リワーク デバイスの加熱チップと互換性がある必要があります)。

• 高周波コンポーネントは、PCB の端またはマシン内のベント位置に均等に配置する必要があります。

• シングル ミックスのプロセスで

• 両面リフロー混合アセンブリのプロセスでは、大型の実装部品とプラグイン部品は A 面に、部品は A 面と

・A面リフローはんだとBウェーブはんだ混合組立の工程で、大型の実装部品やプラグイン部品はA面(リフローはんだ付け側)に配置し、角型や円筒形のチップ部品はA面(リフローはんだ付け側)に配置する。波に適しています古い、SOT、および比較的小さな SOP (ピン数が 28 未満で、ピン間の間隔が少なくとも 1mm) はサイド B に配置されます。QFP、PLCC などのように、周囲にピンがあるコンポーネントは、ウェーブはんだ付け側に配置してはなりません。

• ウェーブはんだ付け側のコンポーネント パッケージは、260°C 以上の温度に耐え、密封されている必要があります。

• 貴重なコンポーネントは、PCB の四隅や端、またはコネクタ、アセンブリ ホール、スロットの近くに配置することはできません。 、切削溝、ニックまたはコーナー。上記の場所は応力の高い領域に属し、はんだ付けポイントやコンポーネントのクラックにつながります。

コンポーネントのレイアウト方向

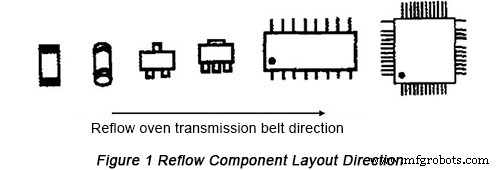

• リフローはんだ付け技術による部品配置方向

大きなサイズの PCB の場合、PCB の両側の温度が互いに適合するように、PCB の長辺がリフロー炉の伝動ベルトの方向と平行である必要があります。したがって、サイズが 200mm を超える PCB の場合、次の要件を満たす必要があります。

を。 2 つの端を持つチップ コンポーネントの長軸は PCB の長辺に垂直であり、SMD コンポーネントの長軸は PCB の長辺に平行です。

b. 2 層アセンブリ PCB の方向は同じである必要があります。

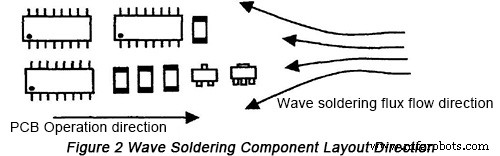

• ウェーブ ソルダリング クラフトによるコンポーネント レイアウトの方向性

を。コンポーネントの対応する両端をウェーブはんだ付けフラックスで同時に接続するには、チップ コンポーネントの長軸がウェーブはんだ付け機の伝達ベルトの方向に垂直であり、SMD コンポーネントの長軸が伝達ベルトと平行である必要があります。ウェーブはんだ付け機の方向。

b.影の影響を避けるために、同じサイズのコンポーネントの端は、ウェーブはんだ付けの伝達ベルトと平行に一列に配置する必要があります。異なるサイズのコンポーネントは、異なる方向に沿って配置する必要があります。サイズの小さいコンポーネントは、大きなコンポーネントの前に配置する必要があります。コンポーネントがはんだ付けの端とはんだ付けピンを塞ぐ可能性があることを避ける必要があります。コンポーネントのレイアウトに関する要件が満たされない場合は、コンポーネント間に 3mm から 5mm の間隔を空ける必要があります。

c.コンポーネント特性方向の互換性

電解コンデンサの極性、ダイオードのアノード、三極管のシングルピンエンド、および IC のピン I を含める必要があります。

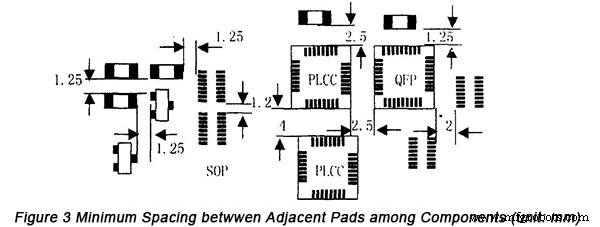

コンポーネント間で隣接するパッド間の最小間隔

パッド間の安全な間隔が短い距離で接続されるべきではないことに加えて、脆弱なコンポーネントの保守性も考慮する必要があります。一般的に、アセンブリ密度は次の要件を満たす必要があります。

• チップ コンポーネント、SOT、SOIC、およびチップ コンポーネント間の間隔は 1.25 mm です。

• SOIC、SOIC、および QFP 間の間隔は 2 mm です。

• PLCC とチップ コンポーネント、SOIC、QFP 間の間隔は 2.5mm です。

• PLCC 間の間隔は 4mm です。

• 混合アセンブリの場合、プラグイン コンポーネントとチップ コンポーネント間の距離はパッドは 1.5mm です。

• PLCC ソケットの設計プロセスでは、PLCC ソケット用の十分なスペースを事前に確保する必要があります。

コンポーネント間で隣接するパッド間の特定の間隔は、下の図 3 に表示されています。

低コストで高品質な SMT PCB 製造サービス

PCBCart は SMT PCB の製造と組み立てで 10 年以上の経験を持ち、お客様の PCB 設計を期待通りの性能で実際の回路基板に実装する能力を十分に備えており、リード タイムと予算に関するお客様の特定の要件を満たすことに長けています。プロトタイプまたは生産実行の準備が整ったデザインをお持ちの場合は、まず無料の見積もりをご依頼ください。その後、あなたは私たちと一緒に行くかどうかを決めることができます.

役立つリソース

• 見逃せないエンジニアフレンドリーな PCB レイアウト ガイドライン

• ボックス ビルド アセンブリのレイアウトおよびトレース ルール

• SMT PCB の設計要件パート 1:いくつかの通常のボンディング パッド設計コンポーネント

• SMT PCB の設計要件パート 2:パッド トレース接続、スルーホール、テスト ポイント、はんだマスク、シルクスクリーンの設定

• SMT PCB の設計要件パート 4:マーク

• PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

• PCBCart の高度な PCB アセンブリ サービス - 1 個から開始

産業技術