高温環境でのハイパワー PCB の設計

最も一般的なコンポーネント統合プラットフォームとして、多層 PCB は回路基板とコンポーネントを接続します。電子製品の軽量化、薄型化、小型化、高性能化に伴い、IC コンポーネントの高集積化が進み、PCB の高信頼性が実現されています。その結果、特に A/D や D/A タイプなどの高周波 IC コンポーネントの大量利用と回路周波数の上昇により、熱生成が明らかに増加し、PCB の熱密度がますます上昇しています。大きな熱損失を送り出せないと、電子機器の信頼性に大きく影響します。統計によると、電子機器の故障要因の中で、温度が55%と高く、トップの原因となっています。温度が上昇すると、電子部品の故障率は指数関数的に増加します。環境温度が 10°C 上昇すると、一部の電子部品の故障率は 2 倍に増加する可能性があります。航空宇宙製品の場合、このような熱制御設計は無視できません。特殊な環境であらゆる種類の回路を不適切に設計すると、システム全体が完全に故障する可能性があります。したがって、PCB 設計中は熱設計に十分な注意を払う必要があります。

分析は、原因分析から開始する必要があります。 PCB が高温になる直接の原因は、電力を消費するコンポーネントの存在にあります。各コンポーネントには、熱強度の変化を引き起こす程度の異なる電力消費があります。温度上昇現象には、局所的な温度上昇または大面積の温度上昇と、短期的な温度上昇または長期的な温度上昇の 2 種類があります。熱伝達には、熱伝導、熱対流、熱放射の 3 つの方法があります。放射は、空間を通過する電磁波の動きによって熱を放散します。輻射散逸は比較的発熱量が少ないという特徴があるため、通常は補助散逸法とみなされます。この節では、サーボ PCB の一種を例に、熱伝導とヒートシンク過渡蓄熱技術に基づく、高温環境での長期動作過程における PCB の熱放散の解決策を紹介します。

このサーボ基板には、2Wのパワーアンプチップが2つ、R/D変換チップが2つ、CPUチップが2つ、EPLDチップが1つ、A/D変換チップが1つ搭載されています。このサーボ PCB の全体的な電力は 9W です。サーボ PCB は、空気の対流が制限された気密環境に設置されます。また、スペースが限られているため、コールド プレートの放熱をサーボ PCB に取り付けることはできません。サーボ PCB の正常な動作を確保するために、PCB から生成された熱を本体に伝達するために利用できるのは、熱伝導とヒートシンクの一時的な蓄熱技術のみです。

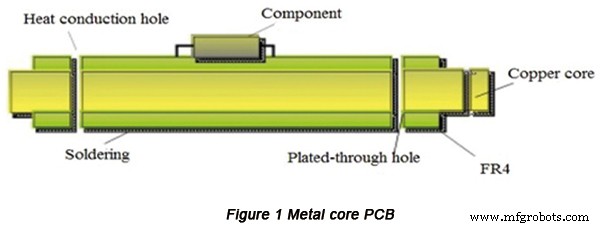

これは、メタル コア PCB を介して熱を放散する一般的な方法です。まず、熱伝導に優れた金属基板を多層基板の間に埋め込みます。そして、金属基板から直接放熱するか、金属基板に分離機器を接続して放熱します。運用構造は図 1 に示されています。

メタル コア PCB の主な材料は、アルミニウム、銅、スチールです。グラウンド層としても使用できます。メタル コア PCB の上層と下層は、メッキ スルー ホールを介して相互接続でき、メタル コア PCB の内層と表面に熱を伝達できます。発熱体は、底面と熱伝導穴を通してボードに直接はんだ付けできます。その結果、発熱体から発生した熱は、熱伝導ホールによってタンジェントシャーシに熱を伝え、熱を放出するメタルコアPCBに直接伝達されます。このような構造の PCB には幅広い用途がありますが、いくつかの問題を引き起こす可能性もあります。メタルコアPCBは非常に厚いため、熱放散が不均一になると変形しやすくなり、PCB上のチップとピンの間の接触が緩くなります。メタル コア PCB は簡単かつ迅速に熱を放散するため、チップ交換やチップ交換の過程で大きな困難が生じます。メタル コア PCB の局所的な熱引力は、PCB の深刻な変形につながります。 PCB の面積が大きいほど、変形しやすいことが検証されています。

上記の問題を解決するには、設計をメタル コア PCB にアップグレードする必要があります。

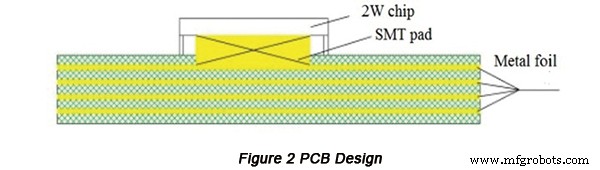

を。厚さ 0.15mm の 4 層銅箔を PCB に挟むことができるため、PCB の厚さを 3mm 増やすことができ、PCB が容易に変形せず、スルーホールの信頼性が向上します。

b.発熱量が 2W のチップについては、SMT パッドをチップの下部に追加して、PCB の金属層に熱を伝達することができます。

c.チップ底面は大面積の銅箔と熱伝導スルーホールにより、内部の銅箔層に熱を伝えることができます。

d. PCB の両側の絶縁層は、PCB エッジ メタライゼーションを実現するために削り取ることができます。熱放散は、ベア エッジ PCB とベースの間の接触によって達成できます。取り付けは、PCB と本体の熱伝導を高めるために 36 個のネジで完了することができます。

上記の対策を実施した後、アップグレードされた PCB 設計を図 2 に示します。

サーボ PCB のシミュレーション モデリングと解析をセットアップするために、ソフトウェア FLoTHERM が電子機器の熱状況に使用されます。サーボ PCB のエッジ条件は、環境が 65°C、動作時間 90 分です。サーボ PCB 上のコンポーネントはすべて X ディレーティング要件を満たしています。各コンポーネントの許容体温を次の表に示します:

| コンポーネント | 熱消費量/W | X ディレーティング/°C の最大温度 | 最大体温 X ディレーティング/°C |

| CPU チップ | 0.6 | 100 | 87 |

| R/D チップ | 0.5 | 100 | 87 |

| EPLD チップ | 0.5 | 100 | 85 |

| パワーアンプチップ | 2.0 | 100 | 87 |

サーボ PCB 上の主な電源コンポーネントには、それぞれ 2W の熱消費を持つ 2 つのチップ (49.76mm*41.4mm) が含まれます。サーボ PCB 上の他のコンポーネントの熱消費量は全体で 5W であり、PCB 全体の熱消費量は 9W、サーボ駆動コンポーネント 10W、電源 40W、サーボと電源の全体的な熱消費量は 59W です。

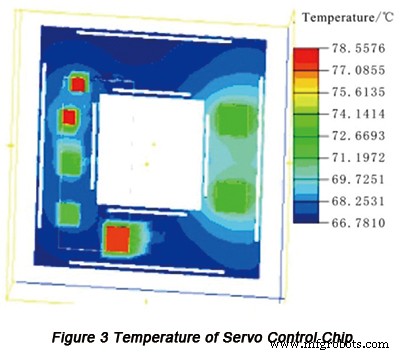

サーボ制御チップの温度を図 3 に示します。

65°C 環境で 90 分間動作させた場合の熱分析は次のことを示しています。連続 50 分間動作する過程で、チップの温度は徐々に安定します。連続 90 分間運転中。 2W チップの本体温度 (87°C) は 77.9°C です。 0.6Wチップ(87℃)の本体温度は84℃。 0.5W チップの本体温度 (87°C) は 78.2°C です。 0.5W チップの本体温度 (85°C) は 77°C;.

計算とシミュレーションの熱設計動作条件に基づいて、サーボ制御チップの温度は妥当な範囲にとどまります。理論的な分析の過程で、デフォルトではチップと PCB の間に隙間はありません。ただし、実際の取り付けプロセスでは、それらの間にスペースが存在する可能性があり、PCB の熱放散効果を確保するためにシリカゲルを使用してスペースを埋めることができます。

高出力 PCB の製造は PCBCart にお任せください

PCBCart は 2005 年から回路基板を製造してきました。10 年以上の経験の中で、高温を伴う多くのプロジェクト用のプリント回路基板があります。何らかの方法で回路基板を製造する必要がありますか?このページにアクセスして、私たちがどのようにお手伝いできるかをご覧ください。 PCB の見積もりはいつでも無料で大歓迎です。

役立つリソース

• コストとパフォーマンスの最適なバランスを得るために中国の電子機器製造リソースを最大限に活用する

• PCB メーカーまたは PCB アセンブラーを評価する方法

• PCBCart のフル機能 PCB 製作サービス

• PCBCart の高度な PCB アセンブリ サービス

産業技術