シルクスクリーン印刷によるソルダーマスクの厚さ均一性への影響

PCBソルダーマスクの製造工程では、シルクスクリーン印刷ネイルベッドによるPCB連続両面印刷液体ソルダーマスクの技術が大規模に適用されています。基板の厚さ、パターン分布、ビア径、ビア分布などの設計上の違いは基板ごとに比較的大きな差が生じるため、シルクスクリーン印刷によるネイルベッドの製造は非常に困難です。ネイルベッド上の銅ネイルの分布が合理的ではない場合、はんだマスクの厚さの均一性が簡単に発生します。悪い結果は、はんだマスクの外観の色収差、悪いはんだマスク イメージング、または壊れた抵抗によるはんだブリッジのいずれかであり、再加工またはスクラップにつながります。したがって、ネイル ベッドの品質を保証するために、はんだマスク シルクスクリーン印刷のプロセスにおけるネイル溶接に関する詳細な指示を確立する必要があります。

理論分析

両面シルクスクリーン印刷によるソルダーマスクとは、液体ソルダーマスクを PCB の片面に印刷してから、シルクスクリーン印刷ネイルベッドを使用して反対面に液体ソルダーマスクを印刷するプロセスを指します。したがって、PCB の両面のはんだマスクの連続印刷を実装できるため、滞留時間と加熱時間を短縮して回路基板の製造効率を向上させることができます。

シルクスクリーン印刷の釘床を製造するには、釘床の底板がPCB基板のエッジまたはビア位置と適合する場所に支持釘を配置する必要があります。製造工程が複雑なため、比較的高い技術が要求されるため、釘の溶接不足、釘の分布密度の低さ、釘の分布の位置ずれなど、熟練した作業者が行う必要があります。非常に複雑なボードまたは新しいタイプのモデルを使用したボードを処理します。

したがって、ネイルベッドの製造効率と両面シルクスクリーン印刷を向上させるために、ソルダーマスクシルクスクリーン印刷ネイルベッド規制の合理的なネイル分布を取得できるように、異なるネイル分布密度のシルクスクリーンネイルベッドによって引き起こされるPCBソルダーレジスト印刷への影響を分析する必要があります。はんだマスクの品質

実験計画

• 実験要因と水平計画

3 種類の釘の分布密度 (間隔 5.0cm、8.0cm、10.0cm) と PCB の厚さ (0.8mm、1.5mm、2.0mm) について、クロス マッチングによって実験を行い、実験は表 1 のように設計されます。

| テスト番号 | ボード番号 | ボードの厚さ | 釘の溶接密度 |

|---|---|---|---|

| 1 | 1#、2# | 0.8mm | 5.0cm |

| 2 | 3#、4# | 8.0cm | |

| 3 | 5#、6# | 10.0cm | |

| 4 | 7#、8# | 1.5mm | 5.0cm |

| 5 | 9#、10# | 8.0cm | |

| 6 | 11#、12# | 10.0cm | |

| 7 | 13#、14# | 2.0mm | 5.0cm |

| 8 | 15#、16# | 8.0cm | |

| 9 | 17#、18# | 10.0cm |

• ネイルベッドの製造

寸法457mmx610mmの裸の銅板を釘床ベースプレートとして適用し、その上に緑色の透明テープで固定されたアレイのモードで銅釘を均等に配置します。銅釘の間隔はそれぞれ5.0cm、8.0cm、10.0cm。釘の分布間隔が異なる釘床では、シルクスクリーンのプロセスで銅釘の位置が間違っているために厚さの違いが発生しないように、外側の釘と底板の端の間の距離を垂直および水平に対称にする必要があります。

例として5cmの間隔を取ります。銅板の短辺の長さは 45.7cm で、各列に 9 個の釘が配置され、2.8cm の水平クリアランスがあり、銅板の長辺に沿って各列に 11 個の釘が配置されています。つまり、99本の釘が必要です。表 2 は、3 つの銅分布密度を選択した場合の銅釘の数と間隔の比較を示しています。

| ボードのサイズ | 配列サイズ | 間隔 | 短いサイズに沿った爪の量 | 長いサイズに沿った爪の量 | 銅釘の総量 |

|---|---|---|---|---|---|

| 457x610mm | 40x50cm | 5.0cm | 9 | 11 | 99 |

| 40x48cm | 8.0cm | 6 | 7 | 42 | |

| 40x50cm | 10.0cm | 5 | 6 | 30 |

• テストボードの製造

17インチ×23インチの裸銅板を、板厚0.8mm、1.5mm、2.0mmで貼り付けます。厚さの異なる各タイプのボードは 6 ピースで提供され、銅の厚さはフィレで 1 オンスです。例として、最も一般的に使用される緑色の液体はんだマスク インクを取り上げます。シルクスクリーン印刷パラメーターは、以下の表 3 に表示されています。

| メッシュ タイプ データ | 43T |

| インクの種類 | 780H |

| インク粘度 | 140dPa•s |

| メッシュ間隔 | 5mm |

| シルクスクリーンの印圧 | 0.49MPa |

| シルクスクリーン印刷速度 | 6Hz |

| いいえ。シルクスクリーン印刷ナイフの | 2 |

• データの蓄積方法

ソルダーレジストの厚み測定には湿式膜厚計が適用されます。試験位置は銅釘の対角線上にあるため、銅釘の間隔の違いが試験配列や試験点の違いにつながります。 5cm間隔のネイルベッドを例にとります。テスト用のウェット膜厚の配列は、以下の表 4 に示されています。

<表>

銅釘間の間隔が 5.0cm の場合、8x8 の銅釘のみを取得できます。これに基づいて、銅釘間のその他の間隔とテスト ポイントの数の最大測定可能アレイを以下の表 5 に示すことができます。

| 間隔 | 配列サイズのテスト | 対角線上の銅釘の数 | 数 テスト ポイント | 数 テスト ポイント | 合計 ポイント数 | 合計 ポイント |

|---|---|---|---|---|---|---|

| 5.0cm | 35x35cm | 8 | 29 | 58 | 174 | 354 |

| 8.0cm | 32x32cm | 5 | 17 | 34 | 102 | |

| 10.0cm | 30x30cm | 4 | 13 | 26 | 78 |

乾燥インキ厚さのデータを取得するために、5.0cmのネイルベッドと各タイプのボードを1つずつ用意します。乾燥インク厚データは、膜厚測定テストのカテゴリ内で読み取られます。主な実験データの蓄積方法を以下の表 6 に示します。

| データ型 | 累積方法 | データ量 | 注意 |

|---|---|---|---|

| ウェット膜厚 | 湿式膜厚計 | 354 ポイント | シルクスクリーンはんだマスク後 30 分以内にウェット膜厚をテストします |

| 乾燥インクの厚さ | 顕微鏡観察 | 5×3×3=45 | 釘の配置間隔と板厚の違いについて 5 点を測定 |

実験結果の分析

• さまざまなネイル分布間隔に対するインクの均一性

さまざまなネイル分布間隔に対するネイルベッド印刷ソルダーマスクの厚さの分析に基づいて、ソルダーマスクの厚さの均一性は次の式に従って計算できます。

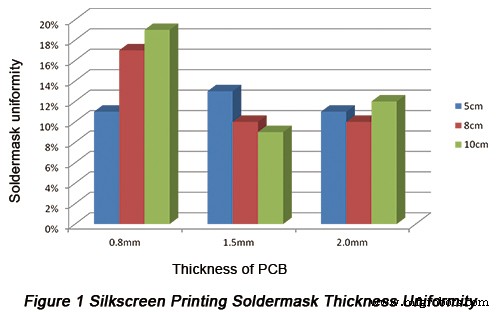

分析結果を下の表と図に示します。

| 爪床の爪の分布間隔 | ウェット膜厚(単位:μm) | ボードの厚さ | ||

|---|---|---|---|---|

| 0.8mm | 1.5mm | 2.0mm | ||

| 5.0cm | 最大 | 29 | 29 | 31 |

| 分 | 36 | 38 | 39 | |

| 悪い | 7 | 9 | 8 | |

| 平均 | 32.7 | 34.3 | 36.1 | |

| 均一性 | 11% | 13% | 11% | |

| 8.0cm | 最大 | 30 | 32 | 32 |

| 分 | 42 | 39 | 39 | |

| 悪い | 12 | 7 | 7 | |

| 平均 | 34.7 | 35.5 | 36.2 | |

| 均一性 | 17% | 10% | 10% | |

| 10.0cm | 最大 | 34 | 30 | 28 |

| 分 | 48 | 36 | 36 | |

| 悪い | 14 | 6 | 8 | |

| 平均 | 36.9 | 33.7 | 34.4 | |

| 均一性 | 19% | 9% | 12% | |

結果は次のように結論付けることができます。

a.

b.厚さ0.8mmのボードの場合、銅釘間隔5.0mの釘床のシルクスクリーンインク厚さは11%に達し、8.0cmおよび10.0cmよりも優れている。

c.厚さ1.5mmと2.0mmの板では、銅釘の間隔が5.0cm、8.0cm、10.0cmの釘床のシルクスクリーンインクの厚さはほぼ同じである。ネイル ベッド間の間隔を適切に縮小すると、薄いボードのインキ厚の均一性が明らかに改善されます。

• すべてのテスト ポイントのウェット膜厚の変化傾向

各テストポイントのインク厚変化ルールの分析に基づいて、ネイル分布間隔を減少させる機能は、はんだレジストの厚さの均一性を改善する次の結果につながります。

a.ウェット膜厚は、テスト位置の変更により変動します。 1、5、9、13、21、25、29 のように銅釘が下に支えられている位置では、ウェット膜厚がカテゴリの最小値として示されています。

b.3、7、11(12)、15、19(20)のように銅ネイルサポーターから離れた位置では、ウエット膜厚をカテゴリーの最大値として示した。

c.銅釘支持部ではウェット膜厚が薄く、基板表面に明らかな減りはないが、銅釘支持部から離れた場所ではウェット膜厚が相対的に厚い。シルクスクリーン印刷の工程では、薄い板には比較的大きな変形が生じ、厚い板には比較的小さな変形が生じます。したがって、厚さ 1.5mm と 2.0mm の厚板は、表面が比較的平らです。

• ウエット膜厚と測定位置・支持点の関係

ウエット膜厚と測定位置・支持点の関係をまとめると次のようになる。

b.釘の分布間隔が異なると、試験点と銅釘との距離が改善されると、厚さの異なる基板のインクの厚さが増加する。テストポイントと銅釘の距離は、基板が厚いほど変化が小さくなります。したがって、ボードの剛性は比較的大きく、分布間隔は比較的大きくすることができます。

• ボード表面の乾燥インクの厚さの変化

ボード表面の乾燥インク厚の変化は、次のように結論付けることができます - 乾燥インク厚と湿潤フィルム厚の変化傾向は基本的に同じであり、同じテスト条件下では、乾燥インク厚を湿潤フィルムに置き換えることが許容されることを示しています。厚さ。ただし、ウェット膜厚の試験結果はインクの粘度に大きく影響されるため、シルクスクリーン印刷後15分以内にウェット膜厚を測定する必要があります。

結論

0.8mm、1.5mm、および 2.0mm の厚さの裸の銅板と、5.0cm、8.0cm、および 10.0cm の銅ネイル間隔のネイル ベッドを使用して、ウェット フィルムとドライ インクの厚さをクロス マッチングによってテストし、次の結論を得ます。

あ。

薄いボード(厚さ0.8mm以下)のネイルベッド間の間隔を空けると、インキ厚さの均一性が明らかに改善されます。湿膜厚と乾燥インク厚は安定しており、湿膜厚テスターとインク膜厚モニタリングを使用したオンライン測定の許容性を示しています。

役立つリソース

• SMT PCB の設計要件パート 2:パッド トレース接続、スルーホール、テスト ポイント、ソルダー マスク、およびシルクスクリーンの設定

• 製造技術によってプラグされたソルダー マスクを改善するための効果的な手段

• PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

• PCBCart の高度な PCB アセンブリ サービス - 1 個から開始

産業技術

- 3D印刷におけるコンピューター支援設計(CAD)の役割

- 3Dインテリアデザインに命を吹き込む

- 金属3D印刷に関する6つの重要な設計上の考慮事項

- PCB 設計におけるビアのインピーダンス制御とシグナル インテグリティへの影響

- QFN コンポーネント実装に対応した最適な設計とはんだペースト印刷

- 食品に安全な 3D プリント:デザインのヒント、素材、仕上げ

- Stereolithography (SLA) 3D プリント デザインのヒント

- HP MJF 3D プリント デザイン ガイドライン

- Polyjet 3D プリントのデザインのヒント

- 3D プリント:機械加工と工業デザインへの影響は?

- PCB のシルクスクリーン印刷について知っておくべきこと