自動車電子産業における回路モジュールに基づく SMT はんだ付けの信頼性研究

電子製品の小型化の傾向は、製品の複雑な構造につながり、マルチチップモジュールの普及を促進します。コア モジュールの登場は、SMT の新たな課題です。ただし、大規模な基板と熱理論のために、誤溶接や連続スズ電着などの問題が新製品の搭載時に発生します。

回路モジュールのSMTはんだ付け信頼性に関する研究

仮溶接とは、スズで固定されていない溶接部の表面にスズ層が十分にめっきされていない、コンポーネントの溶接面と PAD の間に金属合金が生成されていない、圧力によってコンポーネントが緩んで故障する可能性がある状況を指します。はんだ付けポイントの最小高さは、はんだ付けポイントの最小高さとはんだ付け可能な高さの組み合わせの値の 25% 未満です。

誤溶接の一般的な原因には、スズ ペーストの品質の悪さ、はんだフラックスの組成、コンポーネント ピンの酸化層、PAD の表面仕上げの悪さ、はんだ付けパラメータの設定、および不安定なリフローはんだ付けが含まれます。

• 問題の理由の分析

を。コアモジュール基板の解析

PCB 基板材料の性能を示す主要なパラメータには、Tg (ガラス転移温度)、CTE (熱膨張係数)、および Td (デラミネーション温度) があります。

初期の開発では、FR-4 Tg150 (材料> 145) がコア モジュールの基板材料として適用され、基板の底面を覆う比較的厚いソルダー レジスト フィルムが適用されました。リフローはんだ付け工程では、Tgが低いため若干の座屈変形が発生し、2回目のリフローはんだ付け時に仮溶着が発生し、はんだ付け信頼性が低下します。

b.錫ペーストの量の分析

通常のクラフト要件によると、ステンシルの厚さは 0.13 mm である必要があり、印刷後のコア モジュールのパッド錫ペーストの厚さも同様です。コアモジュールは、はんだ付け工程での変形、誤溶着、はんだ付け信頼性の低下などの問題を抱えているため、製品が品質リスクに直面する可能性があります。

• 改善実験

を。基板材料と実験計画

基板材料は、製品の信頼性に影響を与える最も重要な要素の 1 つです。 FR-4 Tg150 (材質>145) は初期の製品で比較的低コストで使用されています。実験の初期の開発では、FR-4 Tg150 (材料>145) の代わりに FR-4 Tg170 (材料>175) が適用されました。これは、信頼性が比較的高いためです。

はんだマスクの品質を保証し、2 回目のリフローはんだ付けの信頼性に影響を与えないように、はんだマスクの厚さを減らし、はんだマスクの材料品質を改善して、基板下部のはんだマスクに再設計を実施する必要があります。

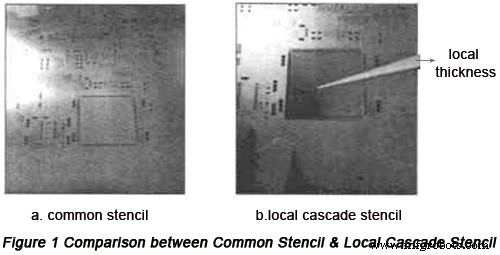

b.ステンシルの切り抜きに関する実験計画

ステンシル設計の初期段階では、PCB 上のピン間隔が 0.5mm の QFP 部品があるため、ステンシルの厚さは 0.13mm に設計されます。最初の製造工程では、スズペーストの厚さが0.13mmになるようにコアモジュールに仮溶接が行われ、これに基づいて、ステンシルの厚さが一般的なステンシル設計の最小厚さ0.15mmまで増加します。この状態では、ステンシル穴と外側の拡大穴の比率は 1:1.2 であり、品質は改善されていません。この条件では、特別なカスケード ステンシルのみを実験に適用することができ、ステンシルの厚さを元の 0.15 mm から 0.3 mm に改善して、モジュール実装パッドのスズ ペースト印刷量を確保できるようにします。

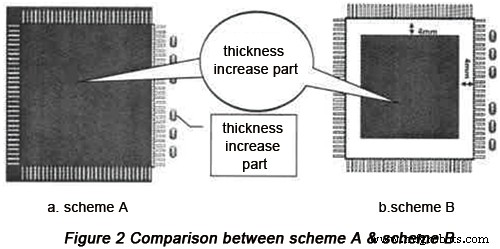

カスケード ステンシルの適用中にさまざまな実験スキームが使用され、比較的妥当なスキームを以下に示します。

スキーム A では、モジュールの全体領域の厚さを 0.3 mm 増加させ、小さなスケールを含む側面の厚さは変更しません。 .

スキームBでは、厚さを増加させる領域がスキームAよりも4mm小さくなり、パッド穴の厚さは同じで、厚さが0.3mm増加します。

パイロット生産とスキーム A と B の比較の後、抵抗器パックの位置で連続スズ電着が行われ、これに基づいてスキーム B の方が優れていると結論付けることができます。

c.ものづくり改善実験

リフロー炉に入る前に、はんだ付け時のモジュール基板の変形や位置ずれを効果的に抑えるために、回路モジュールの固定機能でゲルの凝固と収縮の影響下でゲルのディスペンスのタスクを実行し、位置を決定する必要があります。

• 実験結果

ステンシル設計の改善、PCB 材料の再選択と配置、および製造技術の改善を含む一連の改善策のおかげで、コア モジュールのスズ ペーストの量とスズの上昇高さは、はんだ付けプロセスで IPC 基準に達しました。コア モジュール プロセスの不良率は 686PPM から 23PPM に大幅に削減され、製品の信頼性が保証されます。次の表のデータがその結果を最もよく示しています。

| 結果 | 下地素材 | 生産量 | 数 テスト ポイント | 欠陥タイプ | 欠陥数 | 悪いことの数 | 不良率 (PPM) |

|---|---|---|---|---|---|---|---|

| 初期パイロット生産状況 | Tg150 | 50 | 43750 | コアモジュールの誤溶接 | 20 | 20 | 457 |

| コアモジュールの連続電着 | 0 | 0 | 0 | ||||

| 合計 | 20 | 20 | 457 | ||||

| 初回改善実験結果(スキームA) | Tg170 | 50 | 43750 | 抵抗器パックの誤溶接 | 0 | 0 | 0 |

| 抵抗器パックの連続スズ電着 | 30 | 30 | 686 | ||||

| 合計 | 30 | 30 | 686 | ||||

| 2回目の改善実験結果(スキームB) | Tg170 | 50 | 43750 | コアモジュールの誤溶接 | 1 | 1 | 23 |

| コアモジュールの連続錫電着 | 0 | 0 | 0 | ||||

| 合計 | 1 | 1 | 23 |

結論

コアモジュールの適用は、自動車電子製品の研究開発とアップグレードの進歩を加速することができます。新製品の段階では、移植を実装できるため、開発コストと複雑さを軽減できます。しかし、大規模なコアモジュールと高度な製造技術の要件の結果として、パイロット生産の初期段階で悪い点が生じ、その信頼性が低下する可能性があり、モジュールがより適切に適用されない.

PCB に属するコア モジュールは、高温リフロー、保管、および PCB の変形、誤った溶接、連続的なスズ電着などの高温リフローを含む一連のプロセスを経る必要があります。コアモジュールに関するこれらの問題は、製品の実験とパイロット生産を通じて成功裏に解決されたため、コアモジュールの適用機会がさらに提供され、自動車電子製品のモジュール適用の進歩も加速されます。

役立つリソース:

• SMT はんだ付けの品質に影響を与える要素と改善策

• 自動車 PCB の特性と設計上の考慮事項

• EMI を克服するための自動車回路設計の 5 つのヒント

• 5 つの実証済みの方法自動車 PCB メーカーの信頼性を判断する

• SMT アセンブラーの能力を評価する便利な方法

• PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

• PCBCart の高度な PCB アセンブリ サービス - 開始1個から

産業技術