はんだマスクとその設計のヒント

はんだマスクとは?

ソルダー レジストまたはソルダー ストップ マスク/コーティングとも呼ばれるソルダー マスクは、PCB の信頼性と高性能を確保するために、プリント回路基板 (PCB) の上面と底面の両方に半田付けする必要のない銅配線を覆う薄い層です。樹脂は通常、耐湿性、絶縁性、はんだ耐性、耐高温性、および美観の点で優れているため、はんだマスクの主要な材料として選択されます。

ほとんどの PCB は緑色であると見なされていると考えられていますが、これは実際にははんだマスクのグリーン オイルの色です。ただし、はんだマスクは、緑、白、青、黒、赤、黄などのさまざまな色で表示できます。さまざまな要求に基づいてさまざまな色が適用されます。例えば一部の RD では、NPI (量産基板と区別するための New Production Introduction) の段階で、プロトタイプ用の赤いソルダー マスクを選択する傾向があります。基板を部分的または完全に露出させる必要がある場合に、最終製品の筐体の色に適合するように、黒のソルダー マスクが選択されます。

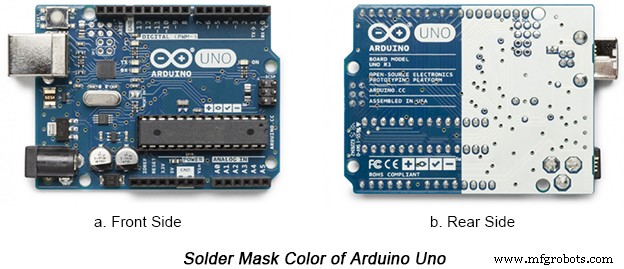

同じ基板の 2 つの面でも、異なる色のソルダー マスクが含まれている可能性があります。 Arduino Uno ボードの例を見てみましょう:

はんだマスクの機能

はんだマスクは、基板の密度が急上昇し、数量と効率に対する市場の需要により、SMT (表面実装技術) が主要な選択肢になり始めるにつれて、回路基板にとってますます人気があり、重要になっています。

その名前が示すように、はんだマスクは、覆われた領域ではんだブリッジが発生するのを防ぐことを目的としています.リフローはんだ付けは、電子部品をはんだペーストを介して回路基板に完全かつ正確に実装するため、SMT アセンブリで重要な役割を果たします。はんだマスクが適用されていない場合、銅配線がはんだペーストで接続される傾向があり、ショート カットの原因となる可能性があります。その結果、組み立てられた PCB の信頼性と性能が損なわれます。

はんだマスクは、その主な役割とは別に、銅配線の酸化、腐食、および汚れを防止することもできます。

はんだマスクの製造工程

ソルダーマスクを製造するのは最先端の技術ではないと考える人もいますが、多くのエンジニアは自宅で DIY を行うことができます。それが完全な神話であることを認識するのに遅すぎることはありません。はんだマスク DIY は単純な設計の基板にしか機能せず、最終プロジェクトで正式に適用されない限り、製品の信頼性を確保するのは少し困難です。

プロの PCB 製造業者にとって、ソルダー マスクの製造はそれほど簡単ではありません。一方では、ISO9001、UL、RoHS などの厳しい規制に準拠する必要があります。一方、はんだマスクの製造は、成熟した技術、豊富な製造経験、最新の設備に由来する高精度が求められるいくつかの段階で構成されています。

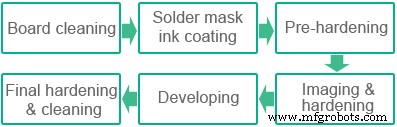

はんだマスク製造の通常の手順は、次の図の説明に従って進みます。

ステップ 1:ボードのクリーニング。このステップの目的は、ボードの表面をきれいにして、表面を乾いた状態に保ちながら変色や汚れを除去できるようにすることです.

ステップ 2:ソルダー マスク インク コーティング。次に、クリーンな基板を垂直コーターにロードして、はんだマスクインクをコーティングします。コーティングの厚さは、回路基板の要求される信頼性、プリント基板が使用される分野、および基板の厚さなどの要素によって決定されます。さらに悪いことに、ボードの表面は想像していたほど滑らかではありません。はんだマスクのインクの厚さは、トレース上、基板上、または銅箔上など、基板のさまざまなセクションに配置されると異なります。経験豊富な PCB メーカーは、通常、機器の能力と製造経験を考慮して、特定のコーティングの厚さを規定しています。

ステップ 3:予備硬化。完全な硬化ではなく、予備硬化は基板上のコーティングを比較的強固にすることを目的としているため、開発段階で基板から不要なコーティングを簡単に除去できます。

ステップ 4:イメージングと硬化。この段階では、いくつかの回路イメージを含む透明フィルムを基板に取り付け、UV 露光を行います。このプロセスは、フィルムの透明な部分で覆われたソルダー マスクを硬化させ、回路イメージで覆われた部分のフィルムを硬化前に維持します。その結果、指定されていない銅箔の露出がショート カットを生成したり、回路基板の最終的な性能にさらに影響を与えたりするのを防ぐために、硬化が実行されるときに正しい位置合わせを確保する必要があります。

ステップ 5:開発中。その後、PCB を現像液に入れ、不要なはんだマスクを取り除き、指定された銅箔が正しく露出するようにします。

ステップ 6:最終硬化と洗浄。最終硬化を実施して、PCB 表面に完全に実装されたソルダー マスク インクを使用できるようにします。次に、はんだマスクで覆われた基板は、表面仕上げ、組み立てなどの次の処理の前に洗浄する必要があります。

はんだマスクの設計のヒント

実際のところ、使用する PCB 設計ソフトウェアの種類に関係なく、ソルダー マスクはオプションです。はんだマスクは、いくつかのパラメータを入力することで簡単に設計できます。一部のソフトウェアは、自動ソルダー マスクを提供することさえできます。

実際の設計の前に、契約している PCB メーカーと連絡を取り、ソルダー マスクの厚さと銅パッド間の間隔の最小化に関する能力を正しく認識する必要があります。

回路基板は、不十分なはんだマスク開口部、過剰な開口部、開口部の数と回路プレーンの銅パッドの数との不一致など、はんだマスクに関するばかげた問題により失敗します。これらの問題は、不注意または設計ファイルの変更に起因する可能性がありますが、確認に時間がかかります。また、大惨事を引き起こすものさえあります。したがって、設計ファイルは慎重に検討する価値があります。

PCB ソルダー マスク設計の提案を取得するには PCBCart にアクセスしてください

PCBCart は、エレクトロニクス業界に 10 年以上サービスを提供している PCB 製造サービス プロバイダーとして、はんだマスクの色とデザインの提案を提供する豊富な経験を持っています。 PCB 設計の提案については、こちらからお問い合わせください。完成したデザインはプロトタイプまたは生産の準備ができていますか?下のボタンをクリックして、PCB の見積もりをすぐに入手できます!

役立つリソース

• PCB およびソリューションのビア銅に対する不適切に実行されたソルダー マスクで差し込まれたビアの影響

• シルクスクリーン印刷によるソルダー マスクの厚さの均一性への影響

• 改善するための有効な手段製造技術によって差し込まれたソルダー マスク

• SMT PCB のソルダー マスク設計要件

• フル機能の PCB 製作サービス

• 高度なターンキー PCB アセンブリ サービス

産業技術