高炉とその設計

高炉とその設計

高炉(BF)の設計は、その信頼性の高い操作、冶金性能、持続的な高い生産性、および長いキャンペーン寿命において基本的な役割を果たします。

現代のBFの設計は、一般に、周囲の建物構造を備えた自立型ユニットの概念に基づいており、炉へのアクセスとBFガスシステムのサポートを提供します。 BFの設計は、キャンペーン全体を通じて、炉の潜在的な原材料と運転条件を考慮して、負荷とガスの流れを最適化することを目的としています。

BF複合体の全体的な動作のバランスが取れていることを保証するために、シェル、冷却要素、および耐火物のライニングの特性を統合するためにBF設計が必要です。 BFの各ゾーンで適切な耐火物と冷却システムを選択することは、BFを成功させ、経済的で、とりわけ安全に運用するために重要です。

高炉を設計する際には、BFの円滑な運転に必要なすべての設備を統合する必要があります。これらの機器の主なものは、トップチャージング機器、キャストハウス機器(クレイガン、タップホールドリル、トラフカバーマニピュレーター、鉄とスラグの傾斜ランナー、バーチェンジャー、ジャックダムドリルなど)、羽口ストック、さまざまなタイプのバルブ(例:熱風バルブ、スノートバルブ、ブリーダーバルブ、イコライジング/リリーフバルブ、流量制御バルブ、遮断バルブなど)、さまざまなプローブ(例:負荷温度プローブ、サブ負荷ガスプローブなど)、機械式ストックラインレコーダー、可動および固定スロートアーマー、ストックラインイグニッションランス、プロファイルメーターなど。

BFの設計は、BF環境の過酷な条件での信頼性、耐久性、および高性能で定評のある機器を提供する必要があります。

最新のBFの操作は非常に複雑であり、さまざまな制御パラメーターを監視するために必要な自動化および制御装置が必要です。これは、最新の炉に期待される高い生産性レベルを達成するために非常に必要です。

BFの設計は、その迅速で正確な構築性もサポートする必要があります。

BFプロファイル

BFプロファイルは、円錐台に結合された円柱で構成され、炉床、ボッシュ、腹部、スタックなどのいくつかのゾーンで構成される複雑な構成になっています。スタックはさらに下位スタックと上位スタックに分けられます。炉床には、デッドマンゾーンとして知られる液体金属のデッドレイヤーがあります。各ゾーンには、シェル、冷却要素、耐火物があります。炉の作業プロファイルは、一定量のライニングが摩耗した後に確立されます。炉内のこれらのゾーン内では、さまざまな物理化学的プロセスが発生します。異なるゾーンのサイズ比は、炉の有効容量によって異なりますが、通常は許容範囲内です。

中型および大型高炉の全高さ対腹径の比率は、炉の有効容量が1000cumから5500cumに増加するにつれて、約3から2.00に減少します。炉の腹の直径と炉の炉床の直径の比率は、1.09から1.13の範囲で変化します(理想的には1.05から1.10である必要があります)。炉の上部の直径と腹部の直径の比率は、通常、0.62から0.71の範囲で変化します。

同様に、中型および大型の炉のさまざまなゾーンの高さは、その有効容量によって異なりますが、通常は範囲内で異なります。デッドレイヤーの高さは600mmから1700mmの範囲で変化します。炉床の高さは、炉の有効容量とともに増加し、3200mmから5700mmの範囲です。ボッシュの高さは通常3000mmから4000mmの範囲です。 BFの腹の高さは、他の高さと比較すると最小であり、通常は2000mmから3000mmの範囲です。 BFのスタックの高さは最大で、通常15mから20.7mの範囲で変化します。スタックの上部円筒部分の高さは、2.5mから3mまで変化します。炉の全高は26mから36mまでさまざまです。炉の有効高さは、スタックの上部円筒部分の高さを除いており、通常は23mから33.5mの範囲です。

腹とスタックによって作られ、腹とボッシュによって作られる傾斜の角度は重要なパラメータであり、通常、それぞれ82.5〜85.5度と79.2〜80.5度の範囲で変化します。

炉の有効高さは、利用可能なコークスの品質(強度)に依存します。 BFの高さ33.5mは、利用可能なコークスの通常の強度を考慮すると、ほぼ実用的な限界です。したがって、有効体積の増加は、炉の高さを実質的に同じに保つ炉の断面寸法の増加によって達成されるべきである。これは、腹の直径に対する全高の比率の減少を意味します。これは、スタックと腹によって作られる傾斜角度が減少することも意味します。スタックとベリーの傾斜角度は、温度の上昇に伴う負担材の線膨張を妨げない程度に小さくすることができます。

また、炉床の断面積は炭素燃焼の強度に依存します。これは、コークス(BFコークスとナットコークスの両方)と補助燃料に含まれる炭素であり、炉に投入される1日あたりの総燃料の炭素含有量を炉の体積で割って決定されます。

炉の直径の増加に伴い、炉の中心作業を確実にするために、対応する熱風圧力の増加が必要です。これは、負荷のスムーズな移動のために炉内で適度な圧力差を維持するために、炉の上部でより高い圧力を必要とします。

BFの羽口の数は、通常、中型炉の下端の炉床の直径の2倍であり、炉の容積が増えると、炉床の直径の2倍を超えます。

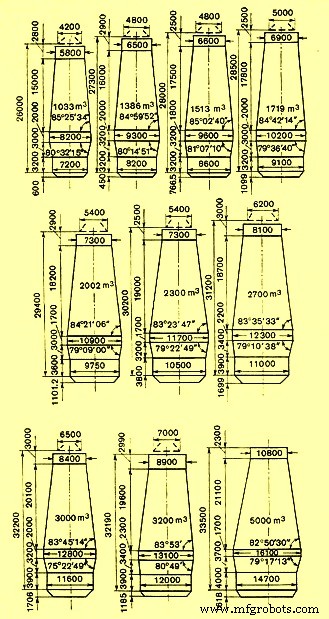

いくつかのロシアの爆破炉の設計プロファイルを図1に示します。

図1ロシアの爆破炉の設計プロファイル

BFゾーンの特徴

BFのさまざまなゾーンの特性は重要であり、BFを設計する際に考慮する必要があります。これらの特性を以下に説明します。

- デッドマンゾーン–液体製錬製品と炉ガスからの高温高圧

- ハースゾーン–高い周囲温度、液体精錬製品の継続的な移動、製品からの化学活性、ガスからの圧力と化学活性、炉床への水分の侵入

- ボッシュゾーンの下部–周囲温度が高く、装入物、ガス、スラグ、溶鉄の連続的な動き、スラグからの化学活性、装入物とガスからの圧力

- ボッシュゾーンの上部–装入物とガスの連続的な移動、亜鉛(Zn)とアルカリ金属の化合物の作用、および高温

- スタックゾーンの下半分–チャージ材料とガスの連続的な移動、Znの作用、アルカリ金属の化合物、および高温

- スタックゾーンの上半分–ガスとチャージ材料の連続的な移動、すすけた炭素とZnの作用。

BF耐火物の設計は、BFの異なるゾーンに存在するこれらの条件に注意を払うことです。

熱風は炉床とボッシュの境界近くの炉に入り、装入物中のコークスが燃焼するゾーンを形成します。コークスの炭素の燃焼は、炉床の限られた体積内で行われます。このプロセスで最も集中的な段階で発生する熱のほとんどは、炉の壁の近くに集中します。コークス燃焼帯下の温度は炉周辺で1500℃〜1650℃であり、炉のこの部分に蓄積した溶銑とスラグの量と所要時間との関係その通過は重要な特徴です。ただし、この温度は、炉底の冷却効果により、炉の中心よりも周辺の方がやや低くなります。

炉床の羽口領域を離れるガスの温度は最大2000℃ですが、ボッシュの上下にある下降物質は約500℃以下です。この違いが、この地域で発生する集中的な熱伝達の理由であり、急激な温度変化を伴います。ボッシュ領域の上部とシャフトでは、利用可能なすべてのエネルギーが直接還元に使用されるため、このような集中的な加熱は不可能です。その結果、高さ方向の温度変化は、ボッシュに比べてシャフト下部で比較的小さくなります。集中加熱が発生する上部領域は、炉の円筒形上部の下部で、シャフトの上にあります。炉に投入された材料の温度は約30℃ですが、これらの材料の動きに逆らって炉内で上昇するガスの温度は何倍も高くなります。

高炉の炉床とその他の部分の両方で、ガス温度は壁から炉の中央部分に向かって100℃から250℃に低下します。

炉床およびボッシュ内の炉の水平方向の寸法を大きくすると、最大ガス速度が炉の中心に向かって移動し、したがって周辺領域のガス速度が低下します。その結果、この領域の温度は、ライニングへの炉床ガスの影響とともに低下します。

さらに、高炉が円滑に生産されるためには、周辺機器や設備の設計と生産性が高炉の要件に適合し、高炉と統合される必要があります。主要な周辺機器および設備には、BF負荷材の取り扱い、供給および充電設備、適切な温度および圧力での熱風の供給のための送風機および熱風ストーブ、BFガスおよびその洗浄を取り扱う設備、溶銑の排出のための鋳造所が含まれます。液体スラグ、溶銑処理施設、液体スラグの造粒および造粒スラグの処理、水処理施設。

製造プロセス