LED PCB 設計と品質管理の最適化に貢献する方法

LED (Light Emitting Diode) ディスプレイは、高輝度、低エネルギー消費、長寿命、安定性などのメリットにより、電子産業に採用されています。ピッチ、安定性、明度、色深度 (グレースケール) などの技術指標が絶えず進歩しているため、プリント回路基板 (PCB) は、最終製品の品質と信頼性に関してますます高度な要件を満たす必要があります。

LED PCB 製造の後退

• 回路図

LED側は配線やパッドが高密度に配置されているため、製造時の最優先事項はスクラッチの低減です。露出が実装されているので、参考図に従って密な回路層を設計することをお勧めします。ビア フィリング プロセス (VFP) での基板研磨と、はんだマスク塗布前の基板研磨の工程で、研磨傷や画像欠陥を減らす努力が必要です。

• 輪郭公差

現在の LED 基板の外形公差は通常±0.1mm です。ただし、LED ディスプレイの組み立て時には、必要に応じて ±0.08mm や ±0.05mm などのより厳しい公差が要求される傾向があります。したがって、LED 回路基板の機械的製造は、大きな課題に直面する必要があります。

さらに、パネルの高い利用率を追求すると、PCB 製造プロセスの技術的マージンが制限されます。さらに、ボードには、直径約 0.8mm の 3 ~ 4 個の小さなスルー ホールのみが許可されます。その結果、フライス加工の工程でネジが果たすべき固定の役割を果たせず、形状の非対称や板角の膨らみ、ソルダーレジストの油はがれなどの不具合が発生する可能性があります。ボードが通常の図形サイズを備えている場合、ビアとマージン、パッドとマージンの間の不一致などの問題が発生することがよくあります.

• はんだマスクの色

はんだマスクの色は、PCB 製造前に決定する重要なパラメーターであり、緑、赤、黒などの伝統的な色から、個性を表す艶消しの黒や紫などの珍しい色まで、さまざまな選択肢があります。現在、つや消し黒は主に LED 回路基板に適用されており、異なるバッチの回路基板間のはんだマスクの色の違いは、LED ディスプレイの解像度と密接に関連しています。 LED同士のピッチが十分に大きい場合、はんだマスクの色の違いをランプシェードで補うことができます。しかし、LEDのピッチを小さくすると、ランプシェードが故障しやすくなり、LED側が直接外部に露出することになります。さらに、はんだマスクの色の違いは、はんだマスクの前の銅層処理、はんだマスクの厚さ、露出の違い、およびはんだマスクが固化するまでの待ち時間によって引き起こされます。

• 電気試験

LED PCB のマージンのない設計は、電気テストでのマークアップにも大きな課題です。 LED 回路基板のサイズと LED ピッチは、LED とパッドの数を直接決定します。これまで、回路基板の LED 側の LED の数は数十万を超え、パッドの数は 6 万を超えることがよくありました。このような高密度の LED 配置は、電気テストの実行と終了に非常に大きな困難をもたらします。したがって、複数の電気的テストまたはフライング プローブ テストに依存する必要があります。とはいえ、フライングプローブ試験は時間がかかるというデメリットがあります。

LED PCB 設計テクニック

列挙された PCB 製造上の障害にもかかわらず、小さなパッド、高密度の多数のパッド回路などの LED PCB の属性とともに、PCB 設計を通じてこれらの障害を克服するためのいくつかの方法が利用可能です。

•ピッチ

LED ディスプレイに適用される PCB (LED PCB とも呼ばれます) は、外観デザインが高度に対称的です。 LED基板の銅層の片面はLED面と呼ばれるマトリクス状に配置されたパッドで完全に覆われています。一般的には4個のパッドを1単位としてLEDが組み付けられます。コンポーネントは、ドライバー側と呼ばれる銅層の反対側に組み立てられます。

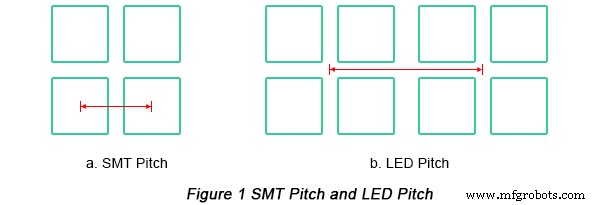

LEDピッチが小さいほど表示効果が良くなり、解像度も高くなります。 LEDのピッチが1.0mm~4.0mmであるのに対し、現在のSMT(Surface Mount Technology)に合わせたピッチ範囲は0.45mm~1.6mmです。 LED PCB の設計は、主に LED パッドの仕様に依存します。下図はSMTピッチとLEDピッチの比較です。

• ブラインド ビアのレーザー穴あけ

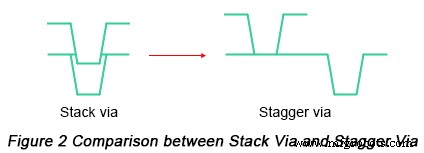

少なくとも 2 層を含むスタック ボードに関しては、スタック ビアがレーザー ドリル ビアとして設計されている場合、電気はんだブラインド ビア フィリング技術が必要です。最終的には、手順の複雑さと製造コストが上昇します。したがって、2 層以上のスタック ボードに関しては、レーザー ドリル ブラインド ビアは、スタック ビアではなくスタガー ビアとして設計することをお勧めします。スタック ビアのレーザー穴あけは避けるようにしてください。

• LED 取り付け穴

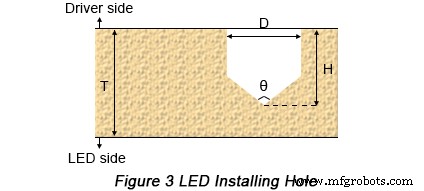

LED 取り付け穴は非貫通穴であり、推奨直径公差は ±0.05mm です。深さ (H) は、ボードの厚さ (T) から 0.5mm を差し引いた値 (H ≤ T - 0.5mm) を超えてはなりません。従来の穴あけ角度(θ)が130°であるのに対し、深さ公差は±0.2mm以上必要です。図 3 は、LED 取り付け穴のパラメータを示しています。

非貫通 (NP) ホールの周囲の銅のない領域の距離が不十分な場合、NP ホールがスルーホールにメッキされるか、ビアのマージンで銅が露出する可能性があります。ビアの表面にソルダー マスクの開口部パッドを残す必要がある NP ホールに関しては、NP ビアとパッドの間に 0.15mm を超える銅のない分離領域を設計する必要があります。 NP ビアにパッドが不要な場合は、パッド全体をキャンセルできます。

• パッドと外側マージンの間の距離

マージン パッドと外側のマージンの間に十分なスペースを確保する必要があります。スペースが不十分な場合、フライス加工の検出や銅の露出などの問題が発生します。

• はんだマスク オープニング パッド

半田マスクの剥がれを効果的に防止できる銅箔をパッド上で使用することをお勧めします。 SMT マージン ピッチが製造に適している場合は、SM 定義を検討できます。その結果、パッドは高い適合性を共有します。

LED PCB の欠陥を克服する 8 つの方法

• サーキットスクラッチ

LED側面の高密度パッドは、わずかな傷が致命的な欠陥につながります。傷によるオープンおよびショート回路のスクラップが確実に減少するように、比較的大量の銅箔を適用することをお勧めします。

より大きなウィンドウ技術の特徴に加えて、高密度のパッドは、回路の側面での銅露出の劣性欠陥につながります。このタイプの欠陥は、SMT 手順が完了するまでめったに観察されません。この問題は、ライン ピッチを相対的に縮小してラインとパッド間のピッチを改善することで部分的に解決できます。

•ソルダーマスクオイル剥離

黒いソルダー レジストは、露出エネルギーに対する要求が高く、ソルダー レジスト オイルがわずかに厚くても、最下層のソルダー レジスト オイルの露出が不完全になり、最終的にソルダー レジスト オイルの剥離が発生する可能性があります。この問題を効果的に解決するために二次露光を適用することができます。もちろん、ソルダー マスクの委託生産能力も課題となります。

• はんだマスクのオイル色の不一致

ほとんどのプリント回路基板とは異なり、LED 回路基板の LED 側は、色の不一致に対する高い要件を備えています。これまで、一般に認められた判断基準がなく、数値で判断することは非常に困難でした。油色の適合性は、多数の要素から生じます。さらに、通常の回路基板よりも厳しい製造条件に依存します。したがって、油色の適合性は、この業界での厳格な製造技術と長年の製造経験を必要とする、最適な制御パラメーターと方法を探索することによって達成できます。

• ボードのアウトラインが悪い

マージンのない小型基板は、LED取り付け穴によるマーキング効果の低下やマーキングネジの緩みやズレが生じやすく、外形ズレや基板角の膨らみなどの不具合が発生します。改善方法として、適切なプロセス支援マージンを選択できます。

• 基板角度の欠陥

比較的厚みのある回路基板の場合、LED 回路基板の側面の角度が壊れやすいため、作業者は注意する必要があります。輸送過程での不具合を避けるため、保護対策として保護用のベースプレートを追加する必要があります。さらに、ベース プレートのサイズは、シングル マージンのサイズよりも少し大きくする必要があります。

• 反り

LED 回路基板の LED 側には多数のパッドが高密度に配置されており、ドライバ側には大きな銅ブロックが配置されています。このような非対称応力が、基板の反りの主な原因と考えられています。適度な平面度を維持するために、LED 基板の反りは 0.5% 未満に厳密に制御する必要があります。

• パッドのアウトライン

マトリックス型のパッド配置は、目視検査員の視覚疲労につながりやすく、抜け率が高くなります。しかし、輪郭検査は検査時間が長い、合格率が低いなどの問題があります。そのため、手順の管理に力を入れなければ、これらの問題を効率的に減らすことはできません。

• 機能の低下

他のタイプの PCB と LED PCB、黒色のソルダー マスクと高密度のパッドとの区別は、プリント回路基板アセンブリ (PCBA) のエラー分析に困難をもたらします。悪い機能が発生した場合、PCBA はそれらを説明するだけで、特定のパッドを示すことができません。この問題は通常、LED の列全体の障害として示されます。このような問題に直面した場合、特定のネットワーク ドットは、多くの努力の後に決定する必要があります。それを実現するための最適な方法は、コンポーネントの解体とはんだマスクの油の除去に関するものに依存するはずです.

役立つリソース:

• 知っておくべき主要な PCB 設計ルール

• PCB 設計のプロセスで起こりうる問題と解決策

• PCB の品質を保証する方法

• 方法PCB の品質検査を実装する

• PCBCart のフル機能 PCB 製造サービス - 複数の付加価値オプション

• PCBCart の高度な PCB アセンブリ サービス - 1 個から開始

産業技術

- PCB材料と高電圧用の設計

- PCB設計におけるフレックスおよびリジッドフレックスベンド機能

- ヒントとコツ:現在の PCB 設計を改善する方法を学ぶ

- RF PCB 設計における後退と解決策

- PCB 高速信号回路設計の 3 つのルーティング テクニック

- 無線周波数回路と電磁両立性のための PCB 設計

- 高速デジタル/アナログ混合回路でのシグナル インテグリティ解析と PCB 設計

- シグナル インテグリティに関する高速 PCB 設計の課題とその解決策

- PCB 設計におけるビアのインピーダンス制御とシグナル インテグリティへの影響

- 自動車 PCB の特性と設計上の考慮事項

- PCB めっき:議論された目的、種類、および方法