BGA チップのカントミス レイアウトのヒント

チップ実装技術の発展に伴い、BGA (ボール グリッド アレイ) は標準的な実装形態と見なされてきました。数百のピンを持つチップに関する限り、BGA パッケージの適用は大きな利点をもたらします。

BGAチップは、BGAパッケージの形状でQFP(クワッド・フラット・パッケージ)チップに勝っています。 BGA パッケージは、QFP チップの周辺リードをはんだボール アレイに置き換えることで、チップの物理的サイズを劇的に縮小します。これは、複数の I/O ピンが利用可能な場合に特に顕著です。 BGA の表面積は I/O ピン数の改善に比例して増加しますが、QFP の表面積は I/O ピン数の 2 乗の改善に伴い増加します。その結果、BGA パッケージは、QFP よりも複数のピンを持つコンポーネントの製造可能性が高くなります。一般的に言えば、I/O ピン数は 250 ~ 1089 の範囲であり、これは具体的にはパッケージの種類とサイズによって決まります。製造可能性に関する限り、BGA チップは QFP チップよりも優れた性能を発揮します。 BGA パッケージ チップのピンはボール状で、2D アレイに配置されています。また、I/OピンはQFPよりもピッチが大きく、接触による変形のない硬いボールとして機能します。チップメーカーにとって、BGAチップのもう1つのメリットは歩留まりの高さです。 BGA チップの組立不良率は、通常 1 ピンあたり 0.3ppm から 5ppm であり、同等の不良なしと見なすことができます。

上記の理由により、BGA パッケージ チップは、電子組立業者によって広く適用されています。ただし、BGA パッケージの特殊な形状は、設計段階でいくつかの重要なレイアウトのヒントが活用されない限り、はんだ付けでショートするリスクが高くなります。したがって、この記事の残りの部分では、SMT (表面実装技術) アセンブリで最適なはんだ付け効果が得られるように、BGA チップのいくつかの重要なレイアウト規則を示します。

• ピッチと間隔

BGA パッケージのはんだボール ピッチは、通常 50mil のままです。 PCB (プリント回路基板) 製造プロセスで使用される技術の要件を満たすには、スルー ホールとパッド エッジ間の間隔を少なくとも 8mil にする必要があり、トレースとパッド エッジ間の間隔を 5mil ~ 6mil に減らすことができます。したがって、BGA チップのパッド サイズを 18mil から 25mil の間に定義し、BGA はんだボール間のトレース幅を 6mil から 8mil の範囲にするのが妥当です。

• 位置決めマークの設定

BGA パッケージは肉眼ではほとんど検査されず、はんだ接合部も肉眼では見えないため、正確な基準マークは、アセンブリ検査、手動アセンブリ、およびリワーク後の交換の要件に適合するように設定する必要があります。

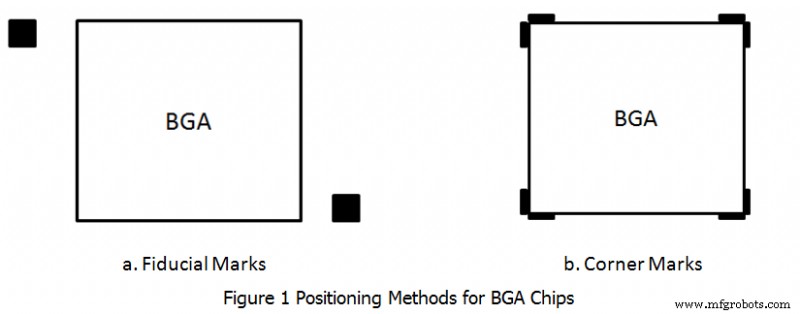

次の図に示すように、BGA コンポーネントの対角に 2 つの基準マークを配置するか、2 つのコーナー マークを配置するのが通常の方法です。

フィデューシャル マークとコーナー マークは、BGA パッケージと同等の層、つまりコンポーネント層に配置されます。フィデューシャル マークは通常、正方形、円、三角形の 3 種類の形状を特徴とし、そのサイズは 20mil から 80mil の範囲で、はんだマスクが覆われていない領域は 60mil のサイズのままです。コーナー マークの幅は 8mil から 10mil の範囲で、BGA パッド グラフィックスの最も正確な位置合わせを提供します。

• パッド間の導電性スルーホール

一般的に言えば、ブラインド ビアと埋め込みビアを交換したパッド間にスルー ホールを配置しないでください。それにもかかわらず、その方法は、PCB 製造コストの上昇につながります。パッド間にスルー ホールを適用する必要がある場合は、ソルダー マスク オイルを使用して、はんだが流れ落ちるのを止めるか、穴を埋めてカバーすることで、はんだ付けの短絡を防ぐ必要があります。

• パッド

BGA チップのすべてのピンの中には、電源またはグランドに由来するものがたくさんあります。パッドがスルー ホールとして設計されている場合、トレース用に多くのスペースが節約されます。ただし、このタイプの設計はリフローはんだ付け技術でのみ機能します。スルー ホール アセンブリ方法が使用されるため、スルー ホールの体積ははんだペーストの量に適合する必要があります。その技術が適用される限り、はんだペーストはスルーホールを埋めます。その要素を考慮しないと、はんだボールがはんだ接合部に沈み込み、導電率が低下します。

BGA チップのレイアウトは上記の側面に制限されることはなく、1 つの記事で BGA チップのレイアウトのヒントをすべて網羅することはほとんど不可能です。上記の項目とは別に、BGA コンポーネントのレイアウトは、受託製造業者または組立業者の能力および機器パラメータにも関連付けられています。たとえば、チップ マウンターが処理できる最大基板サイズと最小基板サイズは互いに異なる可能性があり、対応する設計変更が異なる設計要件に対応する必要があります。その結果、組み立てられた PCB とさらに最終製品の最適なパフォーマンスを得るために、BGA チップ レイアウトに関するすべてについて完全な確認を行うことは非常に重要です。

PCBCart は、コストと機能の最適なバランスを達成するための包括的な BGA コンポーネント レイアウトの提案を提供します

実際の製造または組み立ての前に、PCBCart のエンジニアによる確認の時間が必要です。それは実際には完全に価値があります。すべての確認は、お客様の設計、当社の製造能力、および当社の機器パラメータが完全に一致し、予想される機能が損なわれることなく、時間と費用を最大限に節約するために行われます。今すぐ BGA コンポーネント レイアウトの提案が必要ですか?注:無料です。下のボタンをクリックしてオンライン見積もりをお試しください。カスタム PCB アセンブリのコストを計算します。

役立つリソース

• BGA パッケージ技術の紹介

• BGA アセンブリの品質に影響する要因

• ボール グリッド アレイ (BGA) パッケージへの表面実装技術 (SMT) の適用

• ボール グリッド アレイ (BGA) はんだ接合部の品質管理のための効果的な手段

• 効率的な BGA アセンブリを確保するための設計ファイルに関する要件

• BGA アセンブリの需要に対する正確な見積もりを取得する方法

産業技術