ダイビングベル

背景

水中での建設や救助を行う商業ダイバーは、水中サイトへの輸送に潜水鐘を使用することがよくあります。ダイビングベル(Personal Transfer Capsule、PTCとも呼ばれます)と圧力チャンバーを使用すると、ダイバーが安全に水中にとどまることができる時間が長くなります。潜水鐘は早くも紀元前4世紀に知られていました。 、彼らが古代ギリシャの哲学者アリストテレスによって観察されたとき。より洗練されたダイビングベルは17世紀に考案されました。商業ダイビング用の最新のベルは、第二次世界大戦後、オフショア石油産業の台頭とともに開発されました。

商業ダイビング(有料ダイビング)は、表面指向ダイビングと飽和ダイビングの2つの主要なタイプに分けられます。表面指向のダイビングでは、ヘルメットをかぶったダイバーが水中で作業し、岸にある呼吸装置に接続されているか、船、はしけ、またはプラットフォームに乗っています。通常、ダイバーはペアで作業します。1つは水中で、もう1つは水面でホースと機器の手入れをします。表面指向のダイバーは、最大300フィート(91.5 m)の深さで安全に作業できますが、水中で過ごすことができる時間は限られています。水圧の影響により、減圧症につながる可能性があります。圧力がかかると、窒素がダイバーの体組織に集まり、動脈と静脈をブロックします。ダイバーの立ち上がりが速すぎると、窒素が組織内に泡を形成します。これは、キャップを外したときにソーダの瓶が泡立つようになります。組織内の気泡は、痛み、麻痺、または死を引き起こします。深い潜水の後、ダイバーは減圧症を避けるために徐々に減圧し、非常にゆっくりと表面圧力に戻る必要があります。減圧時間は、潜水深度と持続時間に関連しています。わずか1時間の深海潜水では、減圧時間は数日かかる場合があります。表面指向のダイビングは、小さな仕事にのみ実用的です。

2番目のタイプの商業ダイビングである飽和潜水は、大規模な建設プロジェクトにさらに役立ちます。飽和潜水では、ダイバーは潜水鐘に取り付けられた加圧チャンバー(ディープダイビングシステム(DDS)とも呼ばれる)を使用します。チャンバーとベルは船に乗って始まります。ダイバーのチームがチャンバーに乗り込み、チャンバーは機械的に加圧されて、計画されたダイビングの深さで環境をシミュレートします。チャンバーは、ベッド、シャワー、家具を備えた完全な生活環境であり、ダイバーのチームを数週間収容することができます。ダイバーが順応すると、ダイバーは交配トンネルを通ってチャンバーを出て、同じく加圧されているダイビングベルに入ります。クレーンがベルを船から持ち上げて水中サイトに落とします。現場に到着すると、1人のダイバーがダイビングスーツとヘルメットを着用してベルを出て、作業を開始します。他のダイバーはベルに残り、最初のダイバーのホースと機器の世話をします。おそらく2時間の間隔の後、それらは切り替わります。ベルから作業するダイバーは、1日8時間水中に入れることができます。次に、それらはベルの表面に運ばれ、圧力室に入り、ダイバーの次のシフトに切り替わります。作業全体が完了すると、チームは圧力室で減圧します。彼らは何度も水没しましたが、チームは一度だけ解凍する必要があります。

歴史

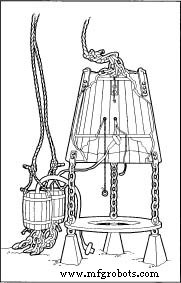

バケツまたはバレルを真っ直ぐ水中に下げ、開いた端を下にして、その中に空気を閉じ込めます。アリストテレスは、水中で呼吸するために空気で満たされた大釜を使用しているダイバーについて書いています。アレキサンダー大王は、紀元前332年に、白いガラスの樽と言われる潜水鐘で海に出たと言われています。 彼は何日も水中にとどまっていたと言われていましたが、これはもっともらしいことではありません。中世の潜水鐘へのいくつかの言及があります。 1531年、イタリア人のグリエルモデロレーナは、湖の底から沈んだ古代ローマの船を回収するために使用した、実用的な潜水鐘を作りました。他の鐘は、主に宝物を回収するために、ヨーロッパのさまざまな場所で発明され、使用されました。現代の潜水鐘の先駆者は、彼の名前を冠した彗星で最もよく知られている英国人エドモンドハレーによって発明されました。 1690年、ハレーは革管と鉛で裏打ちされたバレルを使用して水中に新鮮な空気を供給するダイビングベルを製造しました。彼の鐘は木製のオープンエンドの円錐形で、鉛で重くされ、ガラスのビューポートが取り付けられていました。内部では、ハレーはダイバーが休むためのプラットフォームと、加重バレルの装置を吊るしました。バレルは、ダイバーがベルに引き込んだときに、下からの水圧によってバレルに新鮮な空気が放出されるように固定されていました。表面のヘルパーがバレルに新鮮な空気を補充しました。ハリーとダイバーのチームは、ベルを使って約60フィート(18.3 m)の深さで1時間半も水中にとどまることができました。

他の人はハレーの業績を複製しましたが、デザインは1788年まで大幅に改善されませんでした。その年、スコットランドのエンジニア、ジョンスミートンは、屋根にポンプを使用して内部に新鮮な空気を送り込むダイビングベルを作りました。スミートンのベルは、水中の橋の修理をしているダイバーによって使用されました。さまざまなダイビング機器が19世紀に発明され、ホースで表面の空気供給源に接続された実用的なダイビングヘルメットが誕生しました。この装置は重くてかさばる傾向があり、深海の圧力に耐えるために数百ポンドの金属で作られていました。トンネルや橋の労働者は、巨大な鋳鉄製の鐘やケーソンと呼ばれるエレベーターのような部屋に降り立った。圧力の危険性についてはほとんど知られていないため、これらの労働者の多くは、現在は減圧症であることがわかっている、いわゆるケーソン病で病気になり死亡しました。

第二次世界大戦後、将来の商業ダイビングの基礎が築かれました。スイスのダイバー、ハンネス・ケラーは、1962年にダイビングベルを使用して、深さ984フィート(300 m)に到達しました。彼の鐘は彼のダイビングサイトよりわずかに高い圧力でした。ケラーはヘリウムの混合物を呼吸しました  ハレーベル。ベルの機械に取り付けられたホースを介した酸素。彼は、ダイビングベルがディープダイバーにとって貴重なウェイステーションであり、通気性のあるガスだけでなく、電気、通信機器、ダイビングスーツを加熱するための温水も供給することができることを示しました。

ハレーベル。ベルの機械に取り付けられたホースを介した酸素。彼は、ダイビングベルがディープダイバーにとって貴重なウェイステーションであり、通気性のあるガスだけでなく、電気、通信機器、ダイビングスーツを加熱するための温水も供給することができることを示しました。

飽和潜水は、1950年代半ばに米国海軍潜水艦医療センターの所長であったジョージボンド博士の仕事によって可能になりました。彼の実験は、ダイバーの組織が一定時間の曝露後に窒素で飽和することを示しました。飽和点に達した後、ダイビングの期間は重要ではありませんでした。ダイバーは数週間から数ヶ月の間プレッシャーにさらされ続ける可能性があります。ダイバーが飽和点に1時間または1週間滞在したかどうかにかかわらず、減圧に必要な時間は同じです。ボンドの実験は、ディープダイビングシステムの開発につながりました。これらは、1970年代と1980年代に、深海の石油掘削プラットフォームが栄えたときに、石油業界の労働者によって頻繁に使用されました。

潜水球と

バチスカーフ

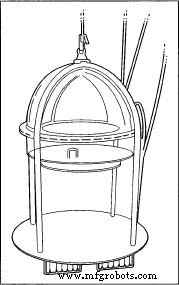

2つの重要な現代のダイビングベルは、潜水球とバチスカーフでした。これらは科学的観測のために作られた深海潜水船でした。潜水球は、1930年にアメリカの動物学者でエンジニアのオーティスバートンによって建てられました。水中生物に魅了されたビービは、ダイビングマシンを考案し、バートンがそれを設計することができました。バートンのアイデアは、水圧を均等に分散させるためにチャンバーを完全に丸くすることでした。厚さ2.5cm、直径4.75フィート(1.5m)を少し超える鋳鋼から製造されました。潜水球の重量は5,400ポンド(2,449 kg)と非常に大きく、利用可能なクレーンを持ち上げるにはほとんど重すぎました。 BeebeとBartonは、バミューダ沖で潜水球を何度も潜水し、1932年に深さ3,000フィート(900 m)に達しました。球体の強度が非常に高いため、ダイバーは圧力から保護されましたが、潜水球は扱いにくく、潜在的に危険であることがわかりました。 1934年に放棄されました。

10年後、スイス人の父と息子、オーギュストとジャックピカールは、バチスカーフと呼ばれる同様の船を設計しました。バチスカーフは、重い鋼の球形のチャンバーで、潜水球のような圧力の影響に抵抗しました。チャンバーは、大きくて軽いガソリンで満たされた容器の下にぶら下がっていました。エアバルブを解放することで、バチスカーフは浮力を失い、自力で海底に沈むことができました。再び立ち上がるために、オペレーターは鉄のバラストを解放し、船をゆっくりと上昇させました。最初のバチスカーフは1946年に建設されましたが、1948年に修復不可能な損傷を受けました。改良された機械は1954年に13,000フィート(4,000 m)まで降下しました。Piccardsはトリエステという名前の別のバチスカーフを建設しました。 1953年。アメリカ海軍はトリエステを購入しました。 1958年。ジャックと海軍中尉のドナルドウォルシュは、1960年に太平洋のマリアナ海溝で記録的な深さ35,810フィート(10,916 m)に達しました。

原材料

現代のダイビングベルは、高強度の細粒鋼で作られています。窓は、圧力容器用に設計された特別グレードのキャストアクリルで作られています。ベルには、衝撃から保護するために厚いアルミニウム製の外装ガーディングも必要です。ベルは高級マリンエポキシ塗料で塗装されています。鋼とアルミニウムの仕様は、予想される容器の深さによって異なります。

デザイン

ダイビングベルは、お客様の仕様に応じてカスタムメイドされています。顧客は、必要なものの概要をメーカーに伝えます。必要に応じて、アウトラインには、ベルの形状、最小乗員数、窓の数、および機器を保持するためのラックなどのその他の特別なニーズが指定されます。製造業者は顧客の計画を検討し、最終的な設計を作成します。

ダイビングベルの製造と設計は、アメリカ機械学会(ASME)が提供する特定の規制の下で実施されます。 ASMEには、一般に人間の占有のための圧力容器、またはPVHOと呼ばれるものを規制するサブセクションがあります。 PVHOには、潜水鐘、潜水艇、減圧室、再圧縮室、高高度室などが含まれます。 ASMEは、設計から製造、テストに至るまで、ダイビングベルのあらゆる側面について厳格な基準を定めています。製造業者とその下請け業者はすべて、完成したベルにASMEスタンプを受け取るために、製造プロセスを段階的にASMEガイドラインに従わなければなりません。

製造

プロセス

ベルを作る

- 1ベルの本体は、丈夫できめの細かい鋼でできています。圧延された鋼板はコンベヤーベルトに載せられ、ベルの上部、下部、および側面にプレートを切断する自動鋸に送られます。

- 2セクションは、このタイプの構造で認定された溶接工場に送られます。各セクションは手動で溶接されています。溶接部は高圧に耐え、完全に水密でなければなりません。溶接工場は、ASMEによって定められたガイドラインに従います。

- 3下請け業者またはベルの製造業者によって製造された、鋳造アクリル窓が所定の位置に取り付けられています。

検査とテスト

- 4セクションが溶接された後、ベルが検査されます。溶接部の目視検査から超音波スキャンまで、さまざまなテストを受ける可能性があります。これらのテストの後に「プルーフテスト」があります。ベルは水で満たされ、耐えられるように構築された圧力の1.5倍の圧力で1時間加圧されます。言い換えると、ベルが深さ600フィート(183 m)、282 psiで検出された圧力に耐えるように設計されている場合、製造元はベルを900フィート(274.3 m)、つまり415psiで検出された圧力にさらします。ベルは、プルーフテストに簡単に耐えられるはずです。安全上の注意として、一般使用圧力の4倍の圧力に耐えるように設計されています。

塗装と仕上げ

- 5次に、ベルがペイントされます。機械式噴霧器は、ベルが水中で耐える荒い使用に耐えることができる高品質の海洋エポキシ塗料でベルをコーティングします。

- 6これで、ベルの内部が完成しました。ベルには、ヒーター、器具、ライト、二酸化炭素除去装置、ファンなどのさまざまなデバイスが収納されます。これらのデバイスのブラケットは、ベルの内側にボルトで固定されています。配管と配線のケースもボルトで固定されています。すべての機器が設置されるまで、ベルを使用する準備はできていません。

認定

- 7ベルがすべてのテストと検査に合格した場合、ベルにはASMEシールが刻印されています。これは、ASME規格に従って構築されており、人間の居住に対して安全であると推定されていることを意味します。個々の鐘には、それがどこで、いつ、誰によって建てられたかを記録した証明書も与えられます。本体に使用されている鋼の起源など、その他の記録も保持されています。

- 8メーカーはベルを「生の」船として配達します。その後、顧客は追跡装置、カメラ、無線送信機などの必要なすべての機械をベルに装備します。

品質管理

本質的に危険な水中作業に使用される船舶にとって、品質管理は非常に重要です。製造業者はASMEによって定められた基準に従うため、品質管理はダイビングベルの製造プロセスに組み込まれています。ベルは建設後にテストされるだけでなく、予備設計もASME規則を満たす方法で実行されています。ダイビングに関する全体的な規制当局  最新の人事異動カプセル(PTC)。商業ダイビングは、米国では沿岸警備隊です。

最新の人事異動カプセル(PTC)。商業ダイビングは、米国では沿岸警備隊です。

未来

米国海軍はまた、独自の使用のためにさまざまなダイビング機器をテストしています。既存の機器をテストし、最先端のダイビング技術を試す実験ダイビングユニットを実行します。実験ダイビングユニットはまた、ダイビングの生理学的効果を調査する医師や研究者を雇用しています。この調査の一部は、商業ダイバーに影響を与える規制につながる可能性があります。これは、潜水鐘やその他の潜水器具の安全手順や品質管理テストに影響を与える可能性があります。

商業ダイバーは、加圧チャンバーと深海サイト間の輸送を毎日ダイビングベルに頼っています。飽和潜水の開発は、ダイバーが仕事の終わりに一度だけ減圧する必要があるので、広範囲の水中作業を実行するはるかに効率的な方法につながりました。しかし、いくつかの現在の研究は、完全に減圧せずに行う方法を調査しています。一部の研究者は、ダイバーに人工鰓を装備して、水から直接酸素を呼吸できるようにする可能性を調査しました。別の可能な新技術は液体呼吸と呼ばれます。深い圧力で、肺が酸素含有液体で満たされている場合、それらは理論的に機能し続けることができます。仮に、スキューバダイバーは携帯用タンクから酸素化された液体フルオロカーボンを呼吸できるかもしれません。これにより、ダイバーは圧力室や潜水鐘を使用せずに深く潜ることができます。調査のもう1つの方法は、いわゆる生物学的減圧です。体内の特殊な細菌を使用して、減圧症の原因となる組織に閉じ込められたガスを代謝することができます。これにより、チャンバー内で減圧する必要がなくなります。これらの技術のいずれかが商業ダイバーにとって実行可能になった場合、圧力室と潜水鐘の既存のシステムが変更される可能性があります。

詳細情報

本

ビービ、ウィリアム。 ハーフマイルダウン。 ニューヨーク:鈍い、スローンとピアス、1951年。

パーカー、トーランスR. 海底での20,000の仕事:ダイビングと水中工学の歴史。 カリフォルニア州パロスベルデス半島:海底アーカイブ、1997年。

ピカール、ジャック、ロバートS.ディーツ。 セブンマイルダウン:バチスカーフトリエステの物語。 ニューヨーク:G。P。Putnam's Sons、1961年。

定期刊行物

Bachrach、ArthurJ。「ダイビングベルの歴史」。 過去のダイビング時間 (1998年春)。

その他

ダイビングヘリテージページ。 2001年6月。

アンジェラ ウッドワード

製造プロセス