電気自動車

背景

ガソリン車とは異なり、電気自動車は簡単に実行可能な輸送手段に発展しませんでした。 20世紀初頭、電気自動車は研究者によって精力的に追求されました。しかし、容易に大量生産されるガソリン車は、プロジェクトへの関心をかき消しました。 1920年から1960年にかけて、汚染と天然資源の減少という環境問題が、より環境に優しい輸送手段の必要性を呼び覚ますまで、研究は衰退しました。信頼性の高いバッテリーと必要な数のバッテリーの重量をサポートする技術により、電気自動車の製造価格が上昇しました。プラス面として、自動車用電子機器は非常に洗練されて小型になっているため、電気自動車の用途に最適です。

歴史

自動車の初期の開発はガソリンよりも電力に焦点を合わせていました。 1837年、スコットランドのロバート・デビッドソンが最初の電気自動車の製造者であったように見えますが、電気自動車がヨーロッパとアメリカで製造および販売されたのは1890年代になってからでした。 1890年代後半、米国の道路には、内燃機関を搭載した自動車よりも多くの電気自動車が使用されていました。

米国で最も成功した電気自動車の製造業者の1つは、アイオワ州デモインのウィリアムモリソンで、1890年に製品の販売を開始しました。他の先駆者には、SRと、マサチューセッツ州エイムズベリーの運送業者の父子チームであるエドウィンベイリーが含まれます。 、1898年に電気モーターとバッテリーをキャリッジの1つに取り付けました。組み合わせは重すぎてキャリッジを引っ張ることができませんでしたが、ベイリーは1908年まで存続し、1908年に約50マイル(80 km)前に移動できる実用的なモデルを作成しました。バッテリーを再充電する必要がありました。

電気自動車の話の多くは、実際にはバッテリーの開発の話です。鉛蓄電池は1890年にH.チューダーによって発明され、トーマス・アルバ・エジソンは1910年にニッケル鉄電池を開発しました。エジソンのバージョンは電気自動車とトラックの生産を増やし、発明者自身が電気の未来に興味を持っていました車両。彼はベイリーズが彼の新しい蓄電池の1つを彼らの車の1つに取り付けたときに努力を組み合わせ、彼らは一連の公開デモでそれを宣伝しました。ベイリー社は1915年まで電気自動車の生産を続け、今世紀初頭に米国だけで繁栄したのは100社を超える電気自動車会社の1つでした。デトロイト電気自動車製造会社は最後に存続し、1941年に操業を停止しました。

電気自動車は、清潔で静かで操作が簡単なため人気がありました。しかし、2つの開発によりガソリン車が大幅に改善されたため、競争はありませんでした。 1912年、チャールズケタリングはハンドクランクの必要性を排除する電動スターターを発明しました。同時に、ヘンリーフォードは、モデルTの自動車を製造するための組立ラインプロセスを開発しました。組み立ては、電気自動車の製造よりも効率的で低コストでした。したがって、ガス駆動車の価格は、すべての家族が自動車を購入できるようにするのに十分なほど下がった。 1920年代を過ぎても生き残ったのは、電気トロリー、頻繁に停車する配送車両、その他数台の電動車両だけでした。

1960年代には、コストの高騰と石油供給の減少、および内燃機関による汚染への懸念から、電気自動車への関心が再び高まりました。しかし、20世紀後半の電気自動車の復活は、技術的な問題、コストとパフォーマンスに関する深刻な問題、そして公共の利益の増減に悩まされてきました。信者は、電気エネルギーの消費とコストの削減、メンテナンスの要件とコストの削減、信頼性、汚染物質の排出の最小化(およびその結果としての環境への利益)、操作の容易さ、およびノイズ出力の低減を電気自動車に提唱しています。

復活した関心の一部は、規制によって推進されてきました。カリフォルニア州議会は、州で販売される新車の2%が1998年までにゼロエミッションエンジンで駆動されることを義務付けました。この要件は2003年までに4%に増加します。空気の質と環境の保護。ゼネラルモーターズ(GM)は1990年1月にImpactを導入しました。Impactの最高速度は110 mph(176 kph)で、再充電が停止する前に55 mph(88 kph)で120 mi(193 km)走行できました。影響は実験的なものでしたが、1990年の後半に、GMはテストカーを量産モデルに変換し始めました。バッテリーは2年ごとに交換する必要があり、ガソリン車の運転費に比べて車両のコストが2倍になるため、この電気自動車の弱点でした。充電ステーションは広く利用可能ではなく、これらの不便さとコストの複雑さは潜在的な購入者を思いとどまらせています。ホンダは1999年に、同じ抑止力による国民の支持の欠如を理由に、1997年5月に市場に投入された電気自動車の生産を中止すると発表した。

コンポーネント

エネルギーを生成する化学反応の寿命が限られている一次電池とは異なり、電気自動車に見られる二次電池は充電式蓄電池です。バッテリーは車の中央にT字型に配置され、「T」の上部が後部にあり、重量配分と安全性が向上しています。電気自動車用バッテリーは、ニッケル鉄、ニッケル亜鉛、塩化亜鉛、鉛蓄電池を使用して製造されています。

電気自動車の重量もまた、繰り返し設計の難しさでした。電気自動車では、バッテリーと電気推進システムは通常、自動車の重量の40%ですが、内燃機関で駆動される自動車では、エンジン、冷却システム、およびその他の特定の動力装置は、自動車の重量の25%にすぎません。車。

開発中の他の技術は、一般の人々により受け入れられ、排出量が少ない(ゼロではないにしても)代替案を提供する可能性があります。ハイブリッド自動車での燃料電池の使用は、1999年の時点で、地平線上で最も有望な開発です。ハイブリッド自動車には、2つの発電所、1つは電気、もう1つは内燃機関があります。それらは、それぞれにとって最も効率的な条件下でのみ動作し、低速での停止と開始の運転のための電力と、高速道路の速度と距離のためのガソリン推進力を備えています。電気モーターはガソリンを節約し、汚染を減らします、そしてガス動力の部分は不便な再充電停止の頻度を少なくします。

燃料電池には、電気を生成するための電子を提供する水素の化学源があります。エタノール、メタノール、ガソリンがこれらの化学物質源です。ガソリンを使用する場合、燃料電池は内燃機関よりも効率的に消費されます。燃料電池の試作品はテストに成功し、日本人は1998年にハイブリッド車の製造を開始しました。電気自動車のもう1つの将来の希望は、鉛酸電池の3倍のエネルギー密度を持つリチウムイオン電池です。 3倍のストレージは3倍の範囲につながるはずですが、それでも生産コストは高すぎます。リチウム電池は現在最も有望であることが証明されていますが、これらすべての種類の電池を製造するための原材料の供給が限られているため、すべての車両を電力に変換できる可能性が低くなります。

原材料

電気自動車の骨格はスペースフレームと呼ばれ、頑丈で軽量なアルミニウム製です。ホイールもスチールではなくアルミニウムで作られていますが、これも軽量化の方法です。アルミニウム部品は、メーカー独自の特別に設計された金型を使用して鋳造所で注がれます。シートフレームとステアリングホイールのハートは、軽量の金属であるマグネシウムでできています。本体はリサイクル可能な耐衝撃性の複合プラスチックでできています。

電気自動車のバッテリーは、金属のアノードとカソード、および電解質と呼ばれる液体を含むプラスチック製のハウジングで構成されています。現在、鉛蓄電池が依然として最も一般的に使用されていますが、電気自動車の地平線で次に可能性が高い電源であるニッケル水素(NiMH)電池では、流体と金属の他の組み合わせが利用可能です。電気自動車のバッテリーは、事故の際に破裂したり穴が開いたりしても漏れない吸収パッドに液体を保持します。バッテリーは専門業者によって製造されています。ゼネラルモーターズEV1のような電気自動車は、T字型のユニットに26個のバッテリーを搭載しています。

モーターまたはトラクションシステムには、潤滑剤を必要としない金属およびプラスチック部品があります。また、バッテリーからのエネルギーの流れを調整し、駆動力への変換を制御する高度な電子機器も含まれています。電子機器は、コンソールに収容されているコントロールパネルの重要なコンポーネントでもあります。搭載されたコンピューターシステムは、ドア、窓、タイヤ空気圧監視システム、空調、車の始動、CDプレーヤー、およびすべての車に共通のその他の設備を操作します。

プラスチック、フォームパッド、ビニール、およびファブリックは、ダッシュボードカバー、ドアライナー、およびシートを形成します。タイヤはゴム製ですが、標準のタイヤとは異なり、これらはより高い圧力に膨らむように設計されているため、エネルギーを節約するために車はより少ない抵抗で転がります。電気自動車のタイヤには、電気エネルギーを節約するために、漏れを自動的にシールするシーラントも含まれています。セルフシールタイヤはまた、スペアタイヤの必要性を排除します。これは、重量と材料を節約するもう1つの機能です。

フロントガラスは、太陽の下で内部が過熱したり、冬に霜が発生したりするのを防ぐソーラーガラスです。熱を節約する材料は、暖房と空調がバッテリーに課すエネルギーの浪費を減らします。

デザイン

今日の電気自動車は、ガソリン車の既存の生産モデルに基づいて電気自動車を設計しようとする一連の誤ったスタートや、「キット」車や自家用電気自動車と区別するために、「現代の生産電気自動車」と呼ばれています。それは楽しく機能的かもしれませんが、生産に値するものではありません。 1960年代から1980年代にかけて、電気自動車への関心は深かったが、開発は遅れていた。バッテリーからの高エネルギー需要の設計上の障害は、設計を適応させることによって解決することはできませんでした。最後に、1980年代後半に、自動車エンジニアは最初から問題を再考し、空気力学、重量、およびその他のエネルギー効率を重視して、電気自動車をゼロから設計し始めました。

スペースフレーム、シートフレーム、ホイール、ボディは、安全性と軽量化のために高強度を実現するように設計されています。これは、最小限の質量でコンポーネントと乗員をサポートし、アルミニウム、マグネシウム、高度な複合プラスチックなどのハイテク材料を使用する新しい構成を意味しました。エキゾーストシステムがないため、フルベリーパンで下側を空力的にしています。ドライバーが望ましいと感じる快適さを残し、電気自動車に固有の新しい考慮事項を追加しながら、余分な詳細をすべて削除する必要がありました。削除されたディテールの1つはスペアタイヤでした。棒状の無線アンテナの詳細は削除されました。それはエネルギーを奪い、エネルギーを使ってそれを上下させる風の抵抗を引き起こします。追加の考慮事項は、歩行者警報システムでした。プロトタイプのテストでは、電気自動車は非常に静かに走行するため、歩行者は電気自動車の接近を聞くことができませんでした。ドライバーが作動するライトとビープ音が歩行者に警告し、車が接近していることを警告し、車が後進しているときに自動的に作動します。ソーラーガラスのフロントガラスも、内部温度を調整し、冷暖房の必要性を最小限に抑えるための重要な追加機能でした。

電気自動車を製造する際に考慮しなければならない他の多くの設計およびエンジニアリング機能には、次のものがあります。

- エネルギーを蓄え、電気モーターに電力を供給するバッテリーは、電気自動車の設計における独自の科学であり、安全で費用効果の高い最も効率的なバッテリーを見つけるために多くのオプションが研究されています。バッテリーからの電気エネルギーを変換し、それを駆動列に送信する電気モーター。電気自動車のこれらの牽引または推進システムでは、直流(DC)モーターと交流(AC)モーターの両方が使用されますが、ACモーターはブラシを使用せず、メンテナンスが少なくて済みます。

- バッテリーからモーターへのエネルギーの流れを調整するコントローラーにより、速度を調整できます。他の電気機器でこの目的に使用される抵抗器は、エネルギー自体を吸収しすぎるため、自動車には実用的ではありません。代わりに、シリコン制御整流子(SCR)が使用されます。それらは、バッテリーからモーターにフルパワーを送ることを可能にしますが、パルスであるため、バッテリーが過負荷になったり、モーターの電力が不足したりすることはありません。

- 電気自動車にはあらゆる種類のブレーキを使用できますが、電気自動車では、ブレーキ時に失われたエネルギーの一部を取り戻し、バッテリーシステムに戻すため、回生ブレーキシステムも好まれます。

- 2種類の充電器が必要です。電気自動車を一晩充電するには、ガレージに設置するフルサイズの充電器が必要ですが、トランクにはポータブル充電器(コンビニエンス充電器と呼ばれます)が標準装備されているため、緊急時や外出先での充電が可能です。充電ステーション。安全のために、電気自動車用に、車のフロントエンドにパドルが挿入された誘導充電器が作成されました。磁気エネルギーを使用してバッテリーを再充電し、感電死の可能性を制限します。

製造

プロセス

製造プロセスでは、車両自体とほぼ同じくらいの設計上の考慮が必要でした。その設計には、手作りと簡素化、およびいくつかのハイテクアプローチが含まれています。アセンブラーはビルドステーションチームで作業してチームの精神と相互サポートを促進し、部品は柔軟なプラスチックチューブとジョイントのクレフォームラックと呼ばれるモジュラーユニットに保管され、さまざまな部品の充填と再成形が容易です。ハイテク側では、各ステーションに複数のヘッドを備えた1つのトルクレンチが装備されています。アセンブラが適切なサイズのヘッドをロックすると、マシンのコンピュータコントロールが、そのヘッドに適合するファスナーの正しいトルク設定を選択します。

ボディショップ

電気自動車のボディは、6つのワークステーションで手作りされています。

- 1アルミニウム製のスペースフレームの部品は、サブアセンブリと呼ばれるセクションにまとめられています。サブアセンブリは、溶接または接着されたプレハブの部品で構成されています。接着剤は接着剤であり、溶接よりも耐久性と剛性の高い接続を提供します。車の下部構造のサブアセンブリが完成すると、下部構造全体が完成するまで、それらは互いに結合されます。

- 2本体上部のサブアセンブリも結合され、より大きなセクションになっています。完成したセクションは、ボディフレームが完成するまで、同様に溶接または接着されます。ボディはアンダーボディに追加されます。次に、フレームの段階的な組み立て全体で使用される接着剤は、2段階のオーブンを通して本体を運ぶことによって硬化されます。

- 3屋根が付いています。外装の他の部分と同様に、それはすでに塗装されています。アンダーボディとフレームの残りの部分は保護シーラントでコーティングされ、完成したボディは一般的な組み立てエリアに移動されます。

総会

電気自動車の操作部品と内装の一般的な組み立ては、他の8つのワークステーションで完了します。

- 最初の組み立てステーションでは、電気自動車の複雑な電子機器の最初のセットが設置されます。これには、推進制御モジュール、統合ドライブユニット、および小型ラジエーターを保持するパワーエレクトロニクスベイのボディ配線と座席が含まれます。統合されたドライブユニットは、交流誘導モーターと2段階のギア減速およびディファレンシャルで構成されています。これらのユニットはすべて、事前に組み立てられています

電気自動車の製造に使用される製造プロセスは、車両の設計と同じくらい複雑です。電気自動車のボディを作成するには、6つのワークステーションが必要です。各ステーションには、複数のヘッドを備えた1つのトルクレンチが装備されています。アセンブラが適切なサイズのヘッドをロックすると、マシンのコンピュータコントロールが、そのヘッドに適合するファスナーの正しいトルク設定を選択します。自分の住宅。コントロールコンソールのコンポーネントもインストールされます。

電気自動車の製造に使用される製造プロセスは、車両の設計と同じくらい複雑です。電気自動車のボディを作成するには、6つのワークステーションが必要です。各ステーションには、複数のヘッドを備えた1つのトルクレンチが装備されています。アセンブラが適切なサイズのヘッドをロックすると、マシンのコンピュータコントロールが、そのヘッドに適合するファスナーの正しいトルク設定を選択します。自分の住宅。コントロールコンソールのコンポーネントもインストールされます。 - インテリアは装備されています。フローリング、シート、カーペット、コンソールとダッシュボードが車内に配置されています。インストルメントパネルとコンソールカバーは成形されたグラスファイバー強化ウレタンでできており、仕上げ品質のウレタンがより多くコーティングされており、表面は無反射であるため、プロセスは簡単です。これらの2つの部品は丈夫で、他のサポート、ブラケット、または取り付けプレートは必要ありません。組み立ては簡単で、部品が少ないとガタガタやきしみ音が発生する可能性が低くなるため、パフォーマンスが向上します。

- 3番目のワークステーションでは、冷暖房、循環システムが挿入され、システムが満たされます。

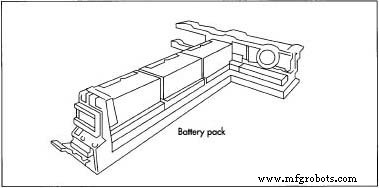

- バッテリーパックが追加されました。 T字型のユニットは、特別なホイストを使用して重いパックを車内に持ち上げることによって着座します。パックはシャーシに取り付けられており、車軸にはホイールとタイヤが付いています。バッテリーと推進ユニットの両方が設置されているので、特別に設計されたドリーで車を駅から駅へ移動する必要がなくなります。代わりに、残りのワークステーションに駆動されます。システムの電源を入れてチェックしてから、次のチームに移動します。

- フロントガラスが取り付けられ、他の液体が追加され、チェックされます。ドアシステム(ビニールインテリア、アームレスト、電子機器、窓を完備)も取り付けられており、すべての接続が完了してチェックされています。外部パネルが追加されます。屋根やドアと同様に、ワークステーションに持ち込まれる前に準備され、塗装されています。ファイナルトリムを取り付けて、上部の外装を完成させます。

- 最終ワークステーションで、位置合わせがチェックおよび調整され、アンダーボディパネルがボルトで固定されます。プロセスは、最後の包括的な品質管理チェックで終了します。加圧水を車両に8分間噴霧し、すべてのシールに漏れがないかチェックします。専用のテストトラックでは、品質に基づいたテストドライブで車の騒音、きしみ音、ガラガラ音がチェックされます。長期にわたる徹底的な目視検査により、品質監査が終了します。

電気自動車に特有なのは、バッテリーパックです。バッテリーパックは、ストレージセルとして機能する充電式二次電池で構成されています。バッテリーは車の中央にT字型に配置され、「T」の上部が後部にあり、重量配分と安全性が向上しています。

電気自動車に特有なのは、バッテリーパックです。バッテリーパックは、ストレージセルとして機能する充電式二次電池で構成されています。バッテリーは車の中央にT字型に配置され、「T」の上部が後部にあり、重量配分と安全性が向上しています。

品質管理

業界は、ワークステーションが組み立てプロセス全体で品質管理を提供する非常に効果的な方法であることを証明しています。各ワークステーションには2人のチームメンバーがいて、お互いをサポートし、プロセスの各部分の内部チェックを提供します。このような電気自動車の比較的小さな組立ライン(ゼネラルモーターズ工場の75人の組立業者)では、労働者全員がお互いを知っているので、誇りと協力を高めるより大きなチームスピリットもあります。その結果、唯一の主要な品質管理作業は組み立てプロセスを終了し、包括的な一連のテストと検査で構成されます。

電気自動車の製造に特有の、自動車の動作は、最終組み立てステップでテストされています。車には排気システムがなく、ガスや汚染物質も排出されないため、バッテリーパックと推進ユニットを取り付けた後、車を工場内で運転することができます。製品が完成する前にいくつかのステップで機能することの証明は、安心できる品質チェックです。

副産物/廃棄物

電気自動車の製造による副産物はありません。部品、コンポーネント、およびサブアセンブリはすべて他の場所で製造されているため、組立工場内の廃棄物も最小限から存在しません。トリミングやその他の廃棄物はこれらのサプライヤーによって回収され、ほとんどがリサイクル可能です。

未来

電気自動車は、自動車産業の将来と環境にとって非常に重要です。しかし、電気自動車が最終的にどのような形をとるのか、そして一般の人々に受け入れられるのかはまだはっきりしていません。石油供給の減少、大気汚染や騒音公害への懸念、廃車による汚染(および消費エネルギー)、ガソリン車のリサイクルの複雑さはすべて、電気自動車の成功を後押ししているように思われる原動力です。

製造プロセス