鋼の特性に及ぼす介在物の影響

鋼の特性に対する介在物の影響

鋼は非常に幅広い用途を持つ用途の広い材料です。高い強度対重量比、耐久性、汎用性、リサイクル性、そして最も重要なことに他のエンジニアリング材料と比較した経済的実行可能性などのいくつかの利点のために、いくつかのアプリケーションにとって興味深いものです。その一般的な用途に加えて、重要なアプリケーションで使用される多くの産業用コンポーネントに最適な材料でもあります。これらの重要なアプリケーションは、鋼の特性に関して非常に厳しい要件を要求します。このような要件は、軽量、高強度、高靭性、高圧に耐える能力、氷点下の温度に耐える能力、優れた溶接性、優れた耐食性など、特定のニーズの点で異なります。プロパティが必要です。

鋼の多様性により、エンジニアは化学的性質や微細構造を変更することで特性を調整できます。これらの2つの変数に関していくつかの開発が行われているという事実にもかかわらず、鋼の使用における性能を決定するもう1つの重要な側面は、不純物がどれだけないか(清浄度と呼ばれることもあります)です。鋼の清浄度は、それに埋め込まれている非金属介在物(または単に介在物)によって決定されます。鋼の性能を向上させるために、介在物は構造用途の鋼の重大な問題であり、そのサイズ、形状、および分布によっては、機械的特性に非常に悪影響を与える可能性があるため、介在物を制御する必要があります。

>

含有物は、金属元素(鉄、マンガン、シリコン、アルミニウム、カルシウムなど)と非金属元素(酸素、硫黄、窒素、炭素など)の組み合わせからなる化学的化合物です。最も一般的な含有物には、酸化物、硫化物、オキシ硫化物、リン酸塩、窒化物、炭化物、および炭窒化物が含まれます。それらの性質および凝固段階中の冷却条件に応じて、それらは結晶状態またはガラス状態を示す可能性があります。介在物は鋼とは異なる相を形成しますが、結晶構造と原子サイズによっては、他の相よりも不一致が大きいものもあります。複数の化合物を含む介在物は、複合介在物(スピネル、オキシ硫化物、炭窒化物など)と呼ばれます。

サイズに関しては、介在物はミクロ介在物またはマクロ介在物のいずれかです。ミクロ介在物とマクロ介在物を区別するために使用されてきた閾値は、通常、100マイクロメートルであると想定されています。しかし、最近では、介在物のサイズを制御するための製鋼慣行の進歩に伴い、マイクロ介在物を参照する別の方法が提案されています。現代の鉄鋼プロセス。マイクロインクルージョンは、サイズが小さいために最も豊富であり、溶鋼内でより均一に分布する傾向があるため、害が少ないと見られています。サイズが大きいためにマクロ介在物が発生すると、最終製品の故障の発生や半製品の欠陥が発生します。

介在物は、機械的および構造的用途での性能に関連する鋼のいくつかの特性に影響を与えます。鋳鋼の介在物によってもたらされる有害な影響のいくつかは、このプロセスが配向の変化と介在物の崩壊を引き起こす可能性があるため、熱間加工で減らすことができます。したがって、製造とさらなる処理の観点から鋼の品質に影響を与えるさまざまな要因を調査することは、要求の厳しい用途向けの鋼部品のこれまで以上に厳しい機械的特性要件に準拠するための一貫した品質を確保するためのそれらの関係をよりよく理解するのに役立ちます。これがどのように起こるかについての理解は、最近進化してきました。この理解の定量化にはかなりの進歩が見られました。

鋼の微細構造の重要性が非常に強調されていますが、鋼の特性に対する介在物の影響は比較的無視されています。ただし、業界では、鋼の性能にインクルージョンを含めることの重要性に注意が向けられており、絶え間ない研究と改善に焦点が当てられています。鋼はさまざまな代替材料やより要求の厳しい用途に挑戦されてきたため、これは特に重要になっています。いくつかの特性の改善は、マトリックスに存在する介在物のタイプ、サイズ、および分布との関係を理解することによってのみ可能になりました。最近、鉄鋼業界はかなりのプロセス改善を開発し、介在物の体積分率、サイズ、および組成の制御を大幅に改善しました。

特性と性能を改善するために介在物を調整することは製鋼の重要な特徴であり、1980年代に造られた「介在物工学」という用語が広く使用されています。インクルージョンエンジニアリングは、インクルージョンが持つ必要のある望ましい特性の定義から始まります。次に、適切な処理条件を定義することにより、これらの望ましい介在物が主に形成される製品が製造されます。最終製品、特に凝固開始後に形成された介在物(二次介在物)の介在物分布を制御することは、依然としてかなりの課題です。

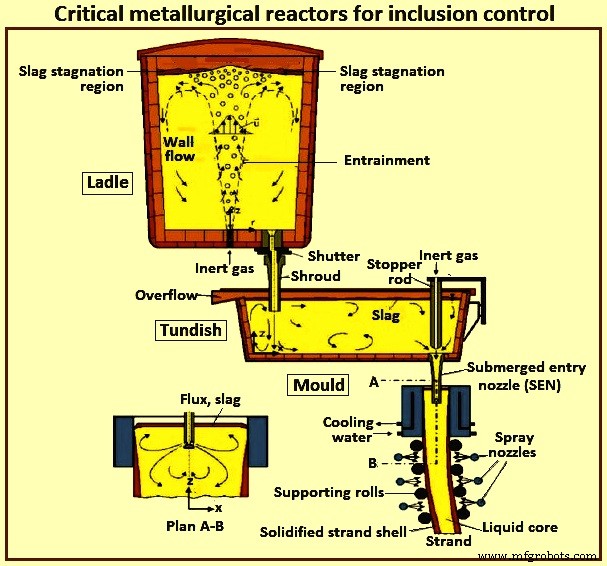

介在物は、鋼マトリックスに埋め込まれた必然的な化合物であり、酸素、窒素、硫黄などの少なくとも1つの非金属成分で構成されます。これらの化合物は、製鋼プロセスのさまざまな段階で発生する可能性があります。介在物はプロセスルートに沿ったさまざまな段階で発生し、変更される可能性があるため、介在物制御の観点からの製鋼プロセスの役割は非常に重要です。さらに、介在物は、それが固化したときに構造の均質性を破壊するという点で有害である。介在物制御に重要な役割を果たす二次製鋼の段階には、脱酸、脱硫、真空脱気、およびアルゴン攪拌が含まれます。これらの操作中に、合金剤が添加され、鋼中の溶存ガスが減少し、介在物が除去および/または化学的に変更されて、鋼の高品質が保証されます。図1は、鋼の連続鋳造における介在物制御のための重要な冶金反応器(取鍋、タンディッシュ、金型)を示しています。

図1包含制御のための重要な冶金反応器

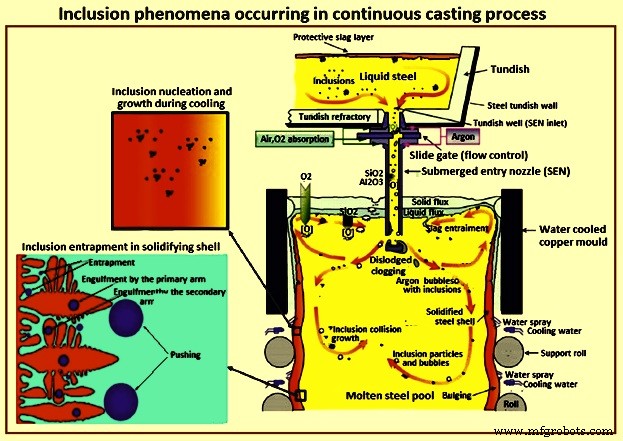

二次製鋼の操作を行った後、精製された鋼は、液体鋼を鋳造製品(スラブ、ブルーム、またはビレットなど)に鋳造するために連続鋳造機に移されます。鋳造中に、鋼と介在物の間にいくつかの異なる相互作用が発生する可能性があります。キャスティングパウダーと溶鋼の間で反応が起こり、キャスティングパウダーが閉じ込められる可能性があります。水中入口ノズル(SEN)の設計と流体の流れ、電磁攪拌、および垂直または湾曲した金型の使用は、鋼の最終的な介在物含有量に影響を与える主な現象の一部です。図2は、鋼と介在物の相互作用が異なるために連続鋳造プロセスで発生する介在物現象を示しています。

図2連続鋳造プロセスで発生する介在物現象

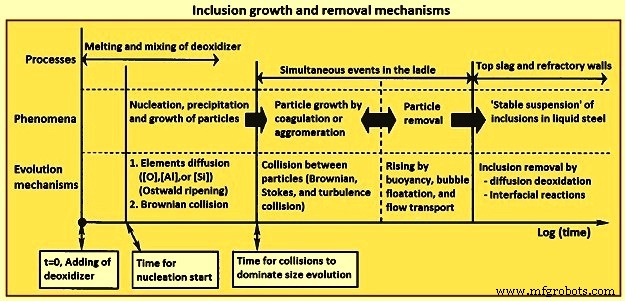

液体状態での介在物除去のプロセス全体は、「核形成-成長-除去」サイクルで構成されます。介在物の形成は、それぞれで発生する現象に応じて、さまざまな段階に分けることができます。核形成は、システムの温度または化学組成の変化による溶質による溶鋼の過飽和の結果として発生します。介在物の成長は、過飽和がなくなるか、化学平衡が達成されるまで続きます。熱対流または磁気攪拌力による溶鋼の動きは、(それぞれ液体または固体の)介在物の合体または凝集を引き起こします。表面エネルギーが高い介在物は、表面エネルギーが低い介在物よりも容易に融合する傾向があります。大きな介在物を吸収されるスラグに浮かせるのは簡単ですが、この除去プロセスは粒子の半径に依存します。図3では、鋼の製造のさまざまな段階での介在物のプロセス、現象、および進化メカニズムが説明されています。

図3包含の成長と除去のメカニズム

介在物は、球形、小板形、樹状突起形、および多面体形であり得る。それらの形状に関して、機械的特性へのそれらの効果に関してそれらの等方性の性質のために、最も望ましいのは球状の形状である。凝固中の共晶変態により、板状または薄膜が粒界に配置されます。これらは、粒界での結合を弱めるため、機械的特性に最も有害です。デンドライト型は、アルミニウムの過剰量によって引き起こされます。これらの介在物は融点が高く、液相で目詰まりを引き起こす可能性があります。凝固した鋼では、デンドライトの鋭いエッジとコーナーが内部応力の集中を引き起こし、機械的特性に悪影響を与える可能性があります。多面体介在物は、より球形であるため、デンドライトまたはプレートレット形状の介在物よりも機械的特性への影響が少ない。樹枝状の介在物の形態は、希土類元素(セリウム、ランタン)またはアルカリ土類元素(カルシウム、マグネシウム)を少し加えることで多面体形状に変更できます。

介在物の挙動をよりよく理解するには、鋼マトリックスと介在物の両方の液体状態から固体状態への遷移を理解する必要があります。周囲のマトリックスの物理的特性と凝固温度での介在物は、さまざまなシナリオを提示する可能性があるため、重要です。介在物が鋼の凝固温度で液体である場合(つまり、融点が低い場合)、圧縮残留応力システムが発生し、介在物とマトリックスの間のコヒーレンシーが確保されます。一方、鋼が凝固しているときに介在物が固体である場合、応力の発生は、両方の種の異なる熱膨張係数に依存します。介在物がマトリックスよりも収縮する程度が小さい場合、圧縮残留応力が介在物内に発生し、結果として生じる引張応力が介在物の周囲のマトリックスに発生します。一方、介在物がマトリックスよりも速く収縮する場合、介在物とその剥離で引張残留応力が発生し、マトリックスはボイドの形で発生します。

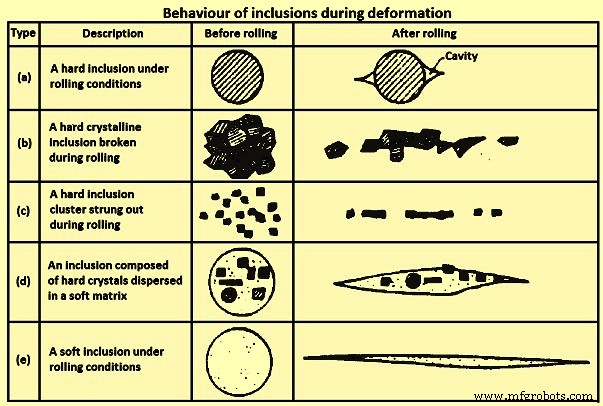

介在物は固化した鋼のごく一部を構成し、通常は細かく分散しています。それらは、構造の均一性を損なうという点で有害です。鋼の熱間加工中の介在物の変形挙動は、最終製品の特性にとって非常に重要です。鋼マトリックスと介在物はどちらも通常多相構造ですが、比較のために、介在物の構造は鋼の微細構造と比較して粗いため、鋼は均質相と見なすことができます。

内部応力は、介在物とマトリックスの熱膨張の違いにより発生する可能性があります。介在物の上および周囲を流れる鋼マトリックスの効果は、介在物の変形を生成し、変形の程度は、圧延方向の界面での摩擦の結果として、介在物の伸長とともに減少する。介在物に強い界面結合がある場合、介在物は長くなり、熱間加工中に壊れないままになります。一方、介在物の界面結合が弱い場合、鋼の流れと相互作用せず、不連続性が生じる可能性があります。この観点から、介在物は、(i)本質的にプラスチックの介在物(硫化マンガンなど)、(ii)堅固に振る舞うが、ある特徴的な温度で塑性になる非結晶性のガラス状介在物(一部のガラス状ケイ酸塩など)に分類できます。 (iii)可塑性を示さず、もろく振る舞う結晶性イオン性固体(アルミン酸カルシウム、アルミン酸塩酸化物、一部の結晶性ケイ酸塩など)。

鋼組成物に許容されるいくつかの元素は、酸素に対する親和性が高いため、脱酸剤として使用でき、溶鋼に添加すると非金属脱酸生成物を形成します。例としては、シリコン、マンガン、アルミニウムがあります。脱酸生成物は、重要な酸化物含有物になる可能性があります。一方、硫黄の場合、鉄への溶解度が低い元素(カルシウムやマンガンなど)または希土類元素のみが硫黄に対して十分に高い親和性を持ち、溶鋼温度で非金属硫化物を形成します。したがって、鋼中の硫黄の大部分はスラグ精製によって溶液から除去され、残りは主に凝固中に発生する沈殿反応によって除去されます。凝固中に沈殿する最も一般的な硫化物は硫化マンガンです。

これらの観察に基づいて、出現する介在物の2つの可能な分類は、(i)化学組成(酸化物、硫化物など)を使用するか、(ii)一次などの凝固の開始に関してそれらが形成される瞬間を考慮することです。金型内で固体鋼が形成され始めた後、凝固が始まり、二次的になります。また、製鋼プロセスに由来する含有物は「内因性」に分類され、「外部」源(耐火物の破片、閉じ込められたスラグなど)に由来するものは「外因性」に分類されます。ただし、まれに、「外因性」の量の材料が、溶鋼との広範な反応に悩まされることなく、鋼内で十分長く存続します。これらの反応により、介在物に変化が生じます。したがって、この分類は混乱を招く場合があります。

最後に、介在物を分類する一般的な方法は、介在物をマクロ介在物とミクロ介在物として分類できる介在物サイズに関連しています。サイズ間の賢明なカットオフは、処理中または使用中に製品の即時障害を引き起こすのに十分な大きさの場合、インクルージョンはマクロインクルージョンであるということです。他のすべての封入体は、マイクロ封入体として分類されます。したがって、重要ですが、これを適用するのは難しい分類です。

介在物のいくつかの特性は、それらが鋼の挙動にどのように影響するかについて非常に重要です。これらには、温度の関数としての可塑性または硬度、熱膨張係数(CTE)、結晶化挙動(ガラス状介在物の場合)、および程度は低いが金属溶質の溶解度が含まれます。介在物には、イオン結合、共有結合、または混合結合の特性があります。このように、それらは一般に室温で脆く、金属マトリックスへの強い結合を持っていません。温度が上昇すると、一部の介在物はより可塑性になります。

介在物の硬度と可塑性のいくつかの測定値は、観察された変化が複雑すぎて簡単な方法で説明できないことを示しています。変形挙動を説明するために最も広く使用されている概念の1つは、引き続き「相対塑性」を含めることです。この概念は、介在物の特性に関する正確な知識が不足している場合に特に役立ちます。 1960年代に導入された相対塑性の概念は、鋼の真の変形に対する介在物の真の変形の比率を示しています。温度と介在物の組成に応じて、介在物の相対的な可塑性は異なり、介在物は変形、亀裂、または混合挙動を示す可能性があります。これを図4に示します。

図4変形中の介在物の挙動

図4に示すように、マトリックスへの低い結合強度とマトリックスの変形の組み合わせにより、ボイドの作成と分離(または剥離)が発生します。また、硬い介在物は通常、これらの条件下で鋼に破損して再分布します。これは、アルミナを例として議論されてきました。アルミナの破損と再分布を理解することは、液体状態での処理中にアルミナ含有物が頻繁にクラスター化するという事実によってさらに複雑になります。硬質介在物または低温で塑性が低下する介在物の挙動を予測することは困難でした。

ただし、介在物の機械的挙動、したがって鋼の特性への影響を定量的に説明するために必要な基本的なパラメータがあります。作業温度で塑性である介在物は、鋼が加工されると変形します。これにより、主要な作業方向に沿って介在物が伸びます。これにより、場合によっては、介在物に形状異方性が生じます。これにより、介在物の影響を受ける特性の異方性が生じます。最近、介在物の計算された液相線温度をそれらの測定されたアスペクト比と相関させることによって、高温可塑性と酸化物介在物の融点との関係が確認されました。

熱間加工中の介在物変形のいくつかのモデリング作業では、介在物の塑性変形はその粘性流と関連しており、異方性の合理的な予測が達成されます。定量的研究では、マトリックスの流動応力に対する介在物の流動応力の比率が介在物の伸びを定義することが示されています。硫化マンガンに囲まれたアルミナを含む複合介在物の挙動は、図4(d)のようになります。結果は、硫黄含有量が60 ppm(parts per million)を下回ると、アルミナ/マンガン硫化物含有物のアスペクト比が大幅に減少することを示す実験的観察を確認しました。これらの結果は、最新の高純度でクリーンな鋼にとって特に重要です。

介在物の形状変化によって生じる異方性は、さらに熱処理しても除去できません。介在物と偏析物の変形は、通常、鋼のマクロ写真検査中に観察される「繊維」の外観の原因です。鋼の加工中に介在物が最終的に結晶化すると、介在物の変形の程度や温度による塑性の変化の予測が複雑になる可能性があります。最初は「ガラス状」またはアモルファスである介在物は、鋼の熱間加工温度の範囲の温度で処理されると結晶化することが示されています。結晶化した介在物は、「ガラス状」の介在物と比較した場合、異なるレオロジー挙動(または相対的な可塑性)を示します。これは、介在物の可塑性が重要な場合に特に重要になる可能性があります。

介在物の熱膨張係数(CTE)は、鋼の熱膨張係数とは異なります。 CTEの違いは、介在物周辺の残留応力に影響を与える可能性があります。テッセレーションされた(ギャップやオーバーラップなしで密接にフィットするポリゴンなど、繰り返される形状のパターンを示す、または特徴づける)応力に関連する引張応力場に囲まれることで、より有害になる可能性のある介在物。これは、疲労状態で特に重要になる可能性があります。これらの応力は、被削性にも関連すると考えられます。介在物の周りの鋼マトリックスにおける応力場、空洞および細孔の形成は、被削性に好ましい影響を与えると考えられている。鋼よりも高いCTEを有する介在物は、鋼の加工温度からの冷却時にマトリックスから分離します。これはまた、金属組織学的サンプルの準備に問題を引き起こし、サイズ決定に困難をもたらす可能性があります。

自動方式を使用する場合、酸化物と硫化物を区別するためにグレーレベルのしきい値が設定されます。選択したしきい値に応じて、マトリックスと介在物の間の暗い領域が、測定された介在物のサイズに異なる影響を与える可能性があります。骨折モデリングの説明での「包含」という表現の使用には、かなりの違いがあります。 「介在物」の定義には、炭化物、窒化炭素、その他の第2相粒子が含まれるものもあります。延性破壊プロセスを検討するときは、両方のタイプの粒子を考慮することが重要であるように思われます。マトリックスと含有物の界面の強度の違い、およびさまざまな種類の粒子のサイズと分布に特別な注意を払う必要があります。

介在物と鋼の間の界面は、一般に、強度が非常に低いか、まったくありません。一方、例えば、炭化物と鋼の界面強度は、1200MPaから2,000MPaの範囲と推定されています。この違いは、鋼の特性、特に破壊に対する介在物の影響に非常に重要です。介在物と第2相粒子の区別が曖昧になる可能性があります。一部の鋼では、窒素の固定にチタンが使用されており、液体状態で窒化チタン介在物を形成することができます。一方、電磁鋼では、硫化マンガンが微細な析出物として形成され、粒界の動きを制御します。鋼にアルミナ粒子を使用した研究では、粒界の動きに影響を与える粒子サイズと体積分率の制御の役割が実証されています。

鋼の特性に対する介在物の影響

鋼の特性に及ぼす介在物の影響は、長い間研究されてきました。介在物は、製鋼プロセスから鋳造製品として調整して、鋼の特性を向上させることができます。また、鍛造製品に必要な性能を知ることにより、特定のグレードの鋼を含めることを「設計」することができます。介在物工学による鋼の特性の改善に適切に取り組むためには、液相から鋳造後の操作に至るまでの処理ルート全体に沿った介在物の現象と挙動、および鍛造におけるそれらの影響についての知識を持つことが重要です。製品。

2009年に、欧州委員会は4つの主要な鉄鋼生産者で実施された研究を含む研究レビューを発表しました。その目的は、バルクの生産のために介在物を制御することによって高品質のストリップ鋼を達成するためのさまざまな二次冶金ルートの最適化と評価でした材料は再現性の問題ですが、特殊鋼の場合は個別に調整されます。したがって、介在物の母集団に対するルートの影響と、介在物が鋼の特性に及ぼす影響を理解することが重要です。

鋼の特性に対する介在物の影響に関する最近の研究は、炭素アルミニウムキルド鋼、中炭素アルミニウムキルド鋼、高度な高強度鋼、および鋼を自由に加工します。これらはすべて、自動車用途の鋼特性の厳しい要件を考慮に入れています。これには、自動車部品の成形性の向上と機械的性能の向上を保証するための低含有量とカルシウム改質が含まれます。

含有物に関する清浄度の要件は、製品ごとに異なります。介在物に関する清浄度の普遍的な定義はあり得ません。要件は、鋼が使用される特定の用途の要求に関して、また鋼部品内の位置、形状、分布などの他の多くの側面に関して考慮されるべきです。

処理への影響(熱間および冷間加工と成形) –処理中の条件は通常、鉄鋼用途で想定されている条件ではないため、処理中の介在物の影響を適用中の影響から分離すると便利な場合があります。これは、介在物に関連する問題の大部分がそれらの相対的な可塑性と鋼の延性破壊への影響に関連していることを考慮しても当てはまります。熱間または冷間加工中に材料断面のかなりの部分を占める、または加工変形が大きい領域にある介在物は、加工中に破壊を引き起こす可能性があります。したがって、含有物の体積分率、サイズ、および分布の制御が重要です。また、介在物工学は疲労特性にとって重要であり、異方性の合理的な予測が達成されます。

さらなる進歩への挑戦を提示する重要な分野は、(i)介在物の特性と鋼とのそれらの界面の適切な特性評価、(ii)大きな多粒子集団のサイズ、形状、および分布を特性評価するための適切な測定基準、および( iii)多粒子集団を考慮した計算方法に関連する困難。

引張強度への影響 –鋼の引張強度は、介在物の最終体積分率、および介在物の形態と配向によって影響を受ける可能性があります。特定の介在物レベルが材料の延性に影響を与えるという事実のために、荷重の方向に対する介在物の配向は重要です。断面積が小さい場合、マトリックスとの剥離または介在物の破壊のいずれかによってマイクロボイドの核生成サイトとして機能する介在物サイズの役割により、介在物の効果が高くなり、鋼の延性に悪影響を及ぼします。 。現在の製鋼慣行における含有体積分率レベルは大幅に減少しており、標準的な試験サイズでは引張強度への影響は実質的に無視できる程度になっています。超高強度鋼の介在物に対する許容レベルを決定するためにさまざまな不純物レベルの鋼を調査した研究では、細長い硫化マンガンは延性と曲げ性を低下させますが、強度に顕著な影響を与えないことがわかりました。

靭性への影響 –破壊靭性は、亀裂の伝播に抵抗する材料の特性であり、いくつかのエンジニアリングコンポーネントの設計で使用される重要な特性です。介在物の大部分は、固化した構造の応力集中部と見なされ、破壊によって破損を引き起こす可能性があります。ボイド核形成粒子の分布は、2つのサイズスケール、すなわち(i)比較的小さなひずみでボイドを核形成するより大きな介在物、および(ii)はるかに大きなひずみでボイドを核形成するより小さな粒子を含むと考えられます。小さな亀裂の核形成は通常、より大きなサイズの介在物で起こり、亀裂の伝播は、より小さな介在物で作成されたマイクロボイドの結合によって起こります。ボイド核形成粒子のサイズは、通常、0.1マイクロメートルから100マイクロメートルの間であり、体積分率は数パーセント以下ですが、この小さなパーセンテージが構造用合金の亀裂成長抵抗に大きな役割を果たします。鋼の破壊モードは、以下に示す3つの主要なメカニズムで構成されています。

- 劈開 –これは、結晶粒内の結晶面を介して破壊が伝播し、破面が一連の平面として現れる、粒内破壊モードです。この破壊モードでは、靭性を改善する主な方法は、フェライト鋼ではフェライト粒径であり、パーライトとベイナイトでは以前のオーステナイト粒径である伝播面を生成する微細構造ユニットを制御することです。

- 低温の粒界破壊 –これは、粒界に沿った第2相のミクロ偏析または析出のために、粒界に沿って発生する破壊モードです。低合金鋼では、通常、鋼の再結晶温度(約1,250℃)を超える高温処理の結果として、硫化マンガンの析出が頻繁に見られます。これらの粒子は、粒界のくぼみのある骨折のボイド核形成サイトとして機能します。

- ディンプルの破裂 –これは、ボイドが介在物で核形成し、これらのボイドがひずみ条件下で成長して合体するときに破壊が発生するタイプの破壊です(しばしば「ボイド合体」と呼ばれます)。硫化マンガンは、ひずみを与える前でもマトリックスからデコヘス化することが知られていますが、ほとんどの酸化物含有物は、小さなひずみでデコヘス化します。これは、熱膨張係数による凝集結合に関係しています。結果として得られる表面は、比較的等軸のディンプル破面です。

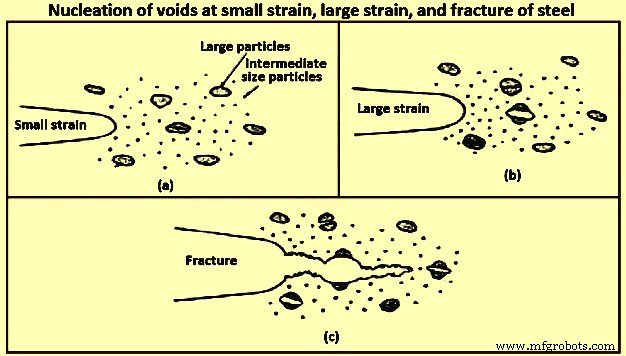

最初の2つのモードは通常、延性から脆性への転移温度より下で発生しますが、3番目のモードは転移温度より上で発生します。図5は、小さなひずみ(5a)、大きなひずみ(5b)、および鋼の破壊(5c)でのボイドの核形成を示しています。

図5小さなひずみ、大きなひずみ、および鋼の破壊におけるボイドの核生成

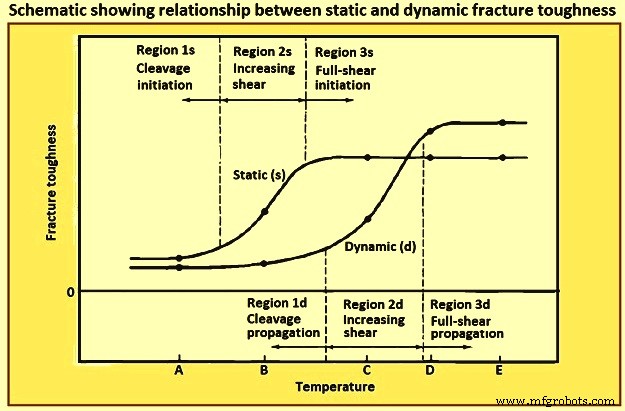

延性および脆性破壊は、低合金鋼の2つの主要なタイプの破壊です。延性破壊は材料が高温にさらされると発生しますが、脆性破壊は通常低温で発生します。図6は、静的破壊モード曲線と動的破壊モード曲線の違いを示しています。これは、適用されるひずみ速度の違いによって特徴付けられます。静的および動的破壊モードを評価するための2つのテストがあります。シャルピーVノッチ試験は動的破壊を評価するために使用され、「亀裂先端開口変位」(CTOD)試験は準静的破壊靭性を評価するために使用されます。 CTODテストは、コンポーネントが破損する前に塑性変形を示す可能性のある材料に適用されます。この変位の測定はエンジニアリングの目的にとって非常に重要であり、このテストの重要性はこのパラメータの正確な測定に依存しています。

図6静的破壊靭性と動的破壊靭性の関係を示す概略図

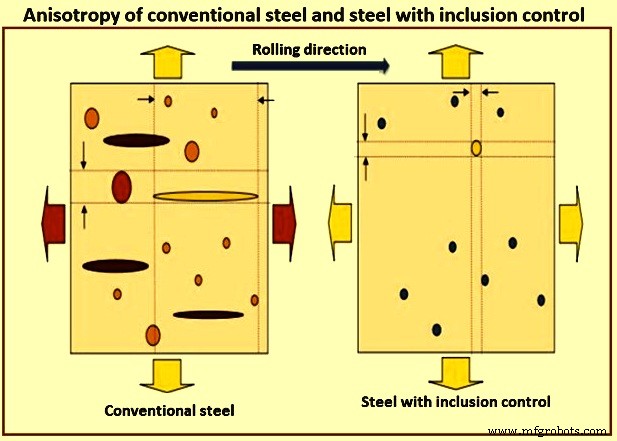

靭性に影響を与えるもう1つの重要な要因は、熱間圧延製品の破壊挙動の異方性です。 This is associated with the orientation of elongated inclusions or inclusion clusters. The highest energy absorbed occurs in the samples where the crack plane is normal to the elongated inclusions, and the crack can be deflected along the interfaces of the inclusions. Lower energies are absorbed when a crack propagates along the interfaces of the elongated inclusions. In Fig 7 two steels are compared, to the left conventional rolled steel can be seen, the anisotropy is higher due to the elongation of inclusions parallel to the rolling direction. If the material is loaded in this direction (red arrows) the strength is higher than if the material is loaded in the transverse direction (yellow arrows). In the steel on the right is steel with inclusion control. In this steel, the anisotropy is less due to better inclusion control which produces fewer, isolated and smaller inclusions. If the material is loaded in this case there is not much difference between the most and least favourable loading conditions.

Fig 7 Anisotropy of conventional steel and steel with inclusion control

Manganese sulphide inclusions are a major cause of fracture anisotropy. Due to manganese sulphide inclusions, transverse and through thickness orientations are the most affected by inclusion anisotropy. This can be improved by modifying sulphur containing inclusions to form hard inclusions which remain spherical during working or if the added cost is justified, the sulphur content can be reduced by further desulphurization or vacuum stirring.

Oxide inclusions are associated with ductile fracture which is characterized by linking of dimples. Void formation around oxide inclusions plays a dominant role in shear fracture. With increasing strength levels of the steel, the effect of inclusions especially at low temperatures is highly noticed.

Normally low inclusion levels are enough to guarantee acceptable ductility and toughness criteria in ultra-high strength steels. However, if in the future the demand to develop these properties, the need to avoid elongated manganese sulphide and minimize the number of coarse titanium nitride is to be pursued, as these are the most deteriorating inclusion types for ductility of relatively low impurity levels in ultra high strength steels.

Effect on fatigue – When the failure of a steel component has been due to a repeated number of load applications (cycles) below the yield stress of the material, it is considered a fatigue failure. In this regard, there are very important aspects in which inclusions play a major role. One of the first studies to establish a relationship between hardness and fatigue limit was the one carried out by Garwood and co-workers. Since then, the relevance that non-metallic inclusions have with regard especially to high strength steels has been the subject of several studies. Majority of these studies have pointed out several factors which relate to stress concentration, namely inclusion shape, adhesion of inclusion to the matrix, elastic constants of inclusions, and matrix and inclusion size.

Murakami and Endo developed the area model for evaluating the effect of small defects (holes) in metallic materials. In their study, they demonstrated that the problem of a small defect is essentially a small crack problem and hence this problem is to be solved with stress intensity factors instead of stress concentration. They found that there is a strong correlation of the maximum stress intensity factor with the projected area of the defect in a plane perpendicular to the maximum principal stress. Inclusions in fact can be treated as mechanically equivalent to small defects having the same value of the projected area (square root of crack area).

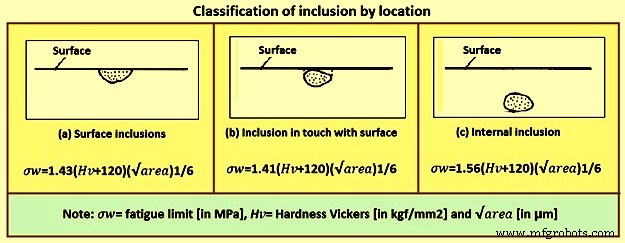

It is not only those factors which influence the fatigue life of a component, but also the location of the inclusion or defect inside the component. An inclusion of a certain size found close to the surface has a higher impact on the fatigue life than an inclusion of the same size in a location more distant from the surface. Murakami published quantitative equations for the prediction of the fatigue strength of a material with a surface defect, near the surface and an internal defect. Fig 8 gives classification of inclusion by location.

Fig 8 Classification of inclusion by location

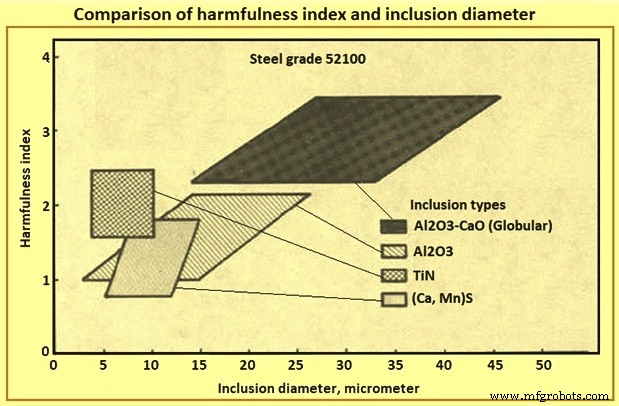

The relationship between the harmful effects of inclusions on fatigue life and inclusion size is shown in Fig 9. This figure can help to illustrate that large globular inclusions are most harmful because of their size, not because of their shape. Also, that calcium sulphides compared with oxides of an equal size are less harmful. Finally, that the titanium nitrides are the most harmful type of inclusions over an equal size range compared to other oxides or sulphides.

Fig 9 Comparison of harmfulness index and inclusion diameter

The importance of inclusions on the fatigue of steel has been long recognized. However, the effect of type, composition, shape, and size of inclusions on fatigue has been extensively studied without a firm conclusion. A recent study has shed new light on understanding the effects of inclusions on fatigue which is summarized here. The fatigue limit is correlated with the existence of non-propagating cracks. It is not related to crack initiation. The fatigue limit is a threshold stress for crack propagation and not the critical stress for crack initiation. Fatigue limit correlates with hardness, upto around 400 HV. In this region, ‘the fatigue limit is determined by a material property showing the average resistance to plastic deformation of the material’.

As one passes the 400 HV threshold, the ideal fatigue limit, associated with the material properties cannot be reached, in general, due to the presence of defects (such as inclusions). ‘Defects smaller than a critical size are non-damaging (not-detrimental) to fatigue strength and the critical size is smaller for materials having a higher static strength, so that a defect of a given size is more detrimental to high strength steels than to low strength metals’. It has been demonstrated with several experimental examples that since the fatigue limit is a stress at which crack propagation does not occur, small defects can and have cracks starting from them which can or cannot lead to fatigue, depending on size and stresses. It has been argued that, for this reason, when a crack originates at the inclusion-metal interface or through inclusion cracking, the stresses within the inclusion are relieved and the inclusion domain can be regarded as mechanically equivalent to a stress-free defect or pore. Hence, tessellated stresses, for example can be less important than previously thought.

Using this approach, it is possible to find adequate relationships to predict the fatigue limit of high strength steels, reconciling the endurance limit relationship with hardness by including a term related to the cross-section area transverse to the loading, occupied by inclusion. Depending on the loading, position of the inclusions can be important, and this is accounted for. Thus, for inclusions close to the surface in rotation-bending, an empirical relation between the endurance limit and hardness has been proposed.

The effects of these insights on bearing steels development (SAE 52100 or 100Cr6) have been very important. Hence, for example, the results of, where particular relevance has been ascribed to different inclusion compositions, can be reappraised. The results indicate much less importance of inclusion type when analyzed in accordance with Murakami’s formalism, as shown in Fig 9. According to Murakami’s results, the largest inclusion present in the stressed area is responsible for fatigue failure. With the high cleanness of these steels, the classical methods of inclusion evaluation and quantification have been quite ineffective in predicting fatigue behaviour and extreme value statistics has been presented as a solution. In this context, Murakami developed a method for extreme value inclusion quantification.

Later, an ASTM standard was developed, mostly with the bearing community in view. With this method, Murakami and co-workers have been able to predict fatigue properties based on extreme value statistics for inclusions. Also, they showed that, when the inclusion population and inclusion size become exceedingly small, as in extra-clean electron-beam (EB) melted steels microstructural heterogeneities (bainite areas) are larger than the inclusions and act as fatigue nuclei. The importance of inclusions in fatigue is still the subject of frequent discussion, particularly in what is termed very high cycle fatigue.

The developments led by Murakami and co-workers on the understanding of the importance of inclusions in fatigue of high strength steel also had a profound impact in the inclusion engineering of spring and valve steels .Summarizing, when considering the literature on crack origination and propagation in fatigue, a person is to consider size and volume fraction of inclusions. Crack origination can occur ‘in the matrix’ or related to second-phase particles, in special inclusions. It seems that for lower strength steels, a critical crack size larger than the larger inclusions is needed for fatigue to occur. Hence, inclusions play a less important role in low strength clean steels. On the other hand, in high strength steel inclusions can be sufficiently large and play an important role.

Inclusions-steel interface condition also plays a role in fatigue life. On the other hand, the inclusions-matrix interface strength has been considered an important factor in the microscopy phenomena involved in fatigue cracking. Spriestersbach and co-workers, for example, noted that ‘classical’ inclusions (oxides, complex oxides and sulphides) debond easily due to the low inclusions-steel interfacial strength.

Also, differences in CTEs can promote inclusions-matrix separation. Hence, classical inclusions can be considered to behave as holes, as proposed by Murakami. On the other hand, titanium nitride, for example, has a strong bond to the matrix and the Titanium nitride-steel interface shows no separation. When titanium nitride is subjected to high stresses it cracks, and the cracks propagate into the matrix. Hence, the correlation between titanium nitride size and the fatigue behaviour can be different from the one observed for ‘classical’ inclusions.

Effect on machinability – Machinability comprises a wide range of parameters, including chip formation, cutting tool wear, surface properties of the machined work piece and environmental factors. Machining can be mainly described as consisting of two processes, metal fracture and metal removal to produce a certain shape or drilled holes at specific locations on the work piece.

Some oxide inclusions can have a positive effect on the process of chip formation (which is dependent on the ability to create a fracture along the structure) but can have a negative effect on the cutting tool wear which can overcome the initial positive effect on chip formation. Manganese sulphide inclusions also have a beneficial effect on chip formation, and the beneficial effect of high sulphur content on free machining steels have long been reported, because manganese sulphide inclusions do not cause cutting tool wear to the same extent as oxides do. A thorough investigation of the effect of different inclusion types on different steel grades for different applications has indicated that different steel grades have various inclusions with very different characteristics. Hence, these characteristics are to be optimized for each group of steel grades in order to make improvements to the machinability of steel without considerably producing a reduction in their mechanical properties

Perhaps one of the properties most traditionally related to inclusions is machinability. The effects of sulphides are well known and the design of these inclusions for machinability has been quite successful. Computational thermodynamics has been used to design steels with good machinability by tailoring sulphides to substitute lead ‘metallic inclusions’. Lead added steel presents important health hazards during steelmaking and has considerable environmental impact. Presently the automotive industry is defining minimum sulphur content for non-resulphurized steels to improve their machinability. This has posed an interesting challenge to bar manufacturers who need to adjust their processes to prevent nozzle clogging by the use of calcium in presence of sulphur in the range of 0.02 %. Stringent process control is needed, in this case

Effect on the nucleation of ferrite – Inclusions can play an important role in phase transformation. They also play a critical role in the nucleation of fine acicular ferrite in weld metal. This microstructure is important to achieve satisfactory mechanical properties with low carbon compositions without hot / controlled working. Thus, weld metal composition is tailored to cause the precipitation of adequate nuclei for acicular ferrite. Some of the factors considered relevant for an inclusion to act as a nucleus for acicular ferrite are crystal structure, differences in CTE, and depletion in austenite-stabilizing elements such as manganese around the inclusions. The latter is the most favoured explanation, followed by stresses generated by CTE differences between inclusion and the austenite matrix. This gains special relevance with the prospect of thin slab casting, where the extent of hot / controlled working which can be performed to refine the austenite grain is very limited.

One of the first and clearer in situ observations of the nucleation process has been done by Sugiyama and Shigesato who discussed in detail their observations on the importance of manganese sulphide on ferrite nucleation. Li and co-workers have shown experimentally and using first principle calculations that zirconium and titanium oxides promote manganese depleted zones in the inclusion-matrix interface, favouring ferrite nucleation. Also, they have shown that manganese sulphide can nucleate on zirconium oxide. As a result, they have shown the beneficial effect of zirconium-titanium deoxidation in the micro-alloyed steels, promoting finer and more uniform dispersions of manganese sulphide and acicular ferrite microstructures. Grong and co-workers reviewed the possibilities of producing ‘dispersoids’, inclusions with a sufficiently fine size and compositions to affect nucleation in solidification as well as ferrite nucleation. In order to achieve this, these particles, however, are to be formed in a more complex way than just resulting from classical inclusion formation reactions.

Effect on surface finish – Though surface finish can be considered a machinability issue, the case of tool steels for plastic moulds, for example, presents extraordinary requirements. Studies have shown that both microstructure and cleanliness play an important role. Simple forms of cleanliness quantification, however, are not able, in general, to correlate with polishing quality. Inclusion type play a definite role in the process as in the case of ESR (electro slag remelting) of P20 steel, for example, it has been demonstrated that the typical desulphurization of ESR is deleterious for surface finish and inert atmosphere remelting is to be used to prevent desulphurization and ensure that sulphides cover the oxide inclusions allowing a good surface finish. The compared results of VAR (vacuum arc remelting) and the so-called PESR (ESR under inert gas) can be explained in the light of this observation.

Effect on corrosion

Two examples of the influence of inclusions on the corrosion performance of steels are the importance of inclusions on hydrogen related failures such as hydrogen-induced cracking (HIC) and on the formation of pits.

Inclusions and hydrogen related failures – The importance of inclusions as traps and nuclei for HIC has been recognized at least since the 1970s. The importance of the synergistic effect of segregation and inclusions, particularly manganese sulphide was soon also recognized. Nakai and co-workers observed that shape control of sulphides had a high influence on HIC. They showed that higher oxygen in steel with type I sulphides (which do not have high plasticity) has better resistance to HIC than aluminum killed steel with type II sulphides which elongate during rolling. However, they preferred either calcium or cerium sulphide modification in order to ensure good properties.

It has also been clear that simply reducing sulphur and controlling sulphide shape is not sufficient to ensure good HIC resistance since crack propagation is controlled by segregation. Hence, lower carbon and lower manganese steels have been developed, as well as accelerated cooling strategies to promote less segregation, particularly banding, and more uniform hardness in the microstructure.

The interaction of segregation and calcium modification has been demonstrated in a study which has shown that in large segregates normal calcium treatment can be ineffective to prevent the formation of manganese sulphide. Thus, very low sulphur and avoidance of manganese sulphide has become the rule to ensure good HIC resistance. However, inclusions continue to play an important role on HIC crack nucleation. In very clean steels, it has been shown that manganese sulphide promotes hydrogen cracking. When studying the resistance of API X120 micro-alloyed steel, Huang and co-workers have related steel cleanliness to reduced effect of hydrogen, regardless of the inclusion type. However, they did not provide information on sulphur content of their steel.

Jinand co-workers reported that in calcium treated API X100 steel having 50 ppm sulphur, oxides are detrimental to hydrogen resistance. Domizzi and co-workers have not able to correlate sulphide length or sulphur content to HIC resistance in steels with sulphur in the 50 ppm to 150 ppm range. They propose that sulphur content and inclusion size influence resistance to hydrogen. They indicate that a small number of very elongated inclusions can reduce the HIC resistance in the same way as a higher number of shorter particles. They also emphasize the relevance of banding, which in micro-alloyed steels is normally associated with higher manganese contents.

Banding was also shown to be critical to the hydrogen induced failure of AISI 4140 bolts in sub-sea applications subjected to cathodic protection. Du and co-workers have shown the beneficial effects of generating a fine dispersion of oxide and sulphide inclusions through zirconium-titanium deoxidation on HIC resistance, when compared to conventional aluminum deoxidation. In a recent review, Ohaeri and co-workers have confirmed that inclusions in general can be harmful to resistance to hydrogen degradation but confirmed that elongated inclusions apparently have a more negative effect. The importance of elongated sulphides on the extent of hydrogen blistering has also been demonstrated. Hence, inclusions shape, quantity, and type play an important role in hydrogen cracking.

The eventual clustering of inclusions, particularly regions of microstructural banding, has a synergistic effect in promoting issues associated with hydrogen and is to be carefully avoided. Additionally, it is to be noted that Murakami has demonstrated that hydrogen trapping at inclusions has a considerable effect on super long life fatigue phenomena. It is evident from the above discussion that inclusion engineering plays an increasingly important role in the design of hydrogen resistant steels

Pitting – Wranglen reported the importance of manganese sulphide as pitting initiation sites both in carbon and stainless steels. He proposed that in carbon steels, the attack starts in the matrix close to the sulphide inclusion, which is nobler than the matrix while in stainless steels, the attack starts at the sulphide inclusion proper. With the development of characterization techniques, Ryan and co-workers have measured the presence of a chromium depleted region surrounding sulphide inclusions in stainless steels and proposed that these to be the initiation sites. They have not, however, propose a mechanism for the formation of these regions nor have described the thermal history of their sample. Their results were contested by measurements performed by Meng and co-workers in various steels (including Ryan’s original sample).

The observations of Ryan resemble the composition profiles around chromium carbides in sensitized stainless steel. While there a clear explanation exists for the formation of chromium depleted regions in the matrix around carbides in sensitization, it is not the case for the matrix surrounding sulphide inclusions. More recently, Williams and co-workers have observed a layer of iron rich sulphide surrounding the sulphide inclusions in stainless steels. This layer preferentially dissolves and starts the pitting process. In their conclusions, they have suggested that inclusion engineering can be used to control the composition of the manganese-iron-chromium sulphides and prevent this from happening. Park and Kang recently reviewed the issue of inclusions in stainless steels. They discussed the process of solidification of the sulphides which can lead to the situation observed by Williams.

It seems clear that subtle chemical composition differences around inclusions can be of paramount importance for the pitting of stainless steel. Results presently available indicate that the composition variations caused during sulphide formation can play a very important role. Liu and co-workers have recently demonstrated the effect of alumina clusters on pitting of carbon steels. Ma and co-workers have shown the anisotropic behaviour of pitting associated to manganese sulphide inclusions. Hence, it is clear that inclusions, in particular sulphide inclusions, have a crucial role in pitting. Park and Kang have remarked that the presence of oxide inclusions can also play an important role in pitting of stainless steels.

.

製造プロセス