石灰石の煆焼

石灰岩の煆焼

煆焼または煆焼は、熱分解を引き起こすための熱処理プロセスです。このプロセスは、製品の融点より下で行われます。煆焼という名前は、石灰を燃やすという意味のラテン語の「Calcinare」に由来しています。石灰(CaO)は、人類に知られている最も古い化学物質の1つであり、石灰の製造プロセスは最も古い化学産業の1つです。生石灰は、早くも1635年にロードアイランドで米国で生産されました。何世紀にもわたって存在していなかった技術の進歩は、プロセスの方法と設計の分野で過去50年間に石灰産業を急速に進歩させました。

石灰石は鉄鋼業で使用される最も基本的な原材料の1つであり、製鉄、製鋼、および補助プロセスの両方で使用されます。鉄鋼業で使用される石灰のほとんどは、製鋼炉および多くの二次製鋼プロセスで不純物をフラックスするためのものです。石灰はまた、鉄鉱石の調製のための焼結プロセス、銑鉄の脱硫、酸中和、および水処理施設でさまざまな量で使用されます。

石灰岩は天然に存在する鉱物です。石灰岩の堆積物は広く分布しています。さまざまな堆積物からの石灰岩は、物理的および化学的性質が異なります。化学組成は、地域ごと、および同じ地域内の異なる堆積物間でも大きく異なる可能性があります。石灰岩は、化学組成、テクスチャー、地層によって分類できます。通常、石灰石には90%以上のCaCO3(炭酸カルシウム)と数%のMgCO3(炭酸マグネシウム)が含まれています。ドロマイトは、54%から58%のCaCO3と40%から44%のMgCO3を含む二重炭酸塩です。

石灰石は一般に、(i)炭酸塩含有量が主にCaCO3で構成され、MgCO3含有量が5%以下(通常はそれ以下)の高カルシウム、(ii)石灰石を指すマグネシウムまたはドロマイト石灰岩の2種類に分類されます。石灰岩よりも高いレベルでドロマイトよりも少ないMgCO3を含み、約5%から20%の範囲のMgCO3を含みます。石灰石は通常、シリカ(SiO2)、アルミナ(Al2O3)、鉄(Fe)、硫黄(S)、その他の微量元素などの不純物と関連しています。

さまざまな石灰石の化学反応性も、結晶構造の違いや、SiO2、Al2O3、Feなどの不純物の性質によって大きな変動を示します。石灰石の特性の変化は、処理方法に大きな影響を与えます。したがって、石灰石の物理的および化学的特性、燃焼特性、および石灰石の煆焼の速度論的パラメータなど、石灰石の包括的な情報を知る必要があります。これは、石灰窯での最適な設計と操作に役立ちます。

煆焼反応は通常、熱分解温度以上で起こります。この温度は通常、標準のギブズの自由エネルギーがゼロに等しくなる温度として定義されます。石灰石の分解反応はCaCO3=CaO + CO2(g)です。煆焼反応の活性化エネルギーは、一般に37 kcal/molから60kcal/ molの間であり、値は主に50 kcal/molに近い値です。これらの値は、39 kcal / mol〜41 kcal / molの理論値(平衡状態)と比較されます。不確実性は、煆焼プロセスの固有の複雑さに由来します。これは、コアモデルの縮小を想定すると、7ステップのメカニズムを伴います。熱は(i)粒子の外面に伝達され、次に(ii)石灰化した外殻を介して内部反応界面に伝導されます。ここで(iii)化学反応が発生し、発生するCO2(二酸化炭素)は次のいずれかになります。 (iv)界面で反応する、または(v)界面から外面に拡散し、次に(vi)表面から周囲の大気に拡散し、(vii)周囲の大気からのCO2も反応に拡散するインターフェース。煆焼の速度は、これらのステップのいずれか1つまたは任意の組み合わせによって決まります。

煆焼は平衡反応です。原則として、CO2の周囲分圧が所定の温度での分圧の平衡値を下回ると、CaCO3は石灰に分解します。一方、CO2の分圧がこの平衡値を超えると、形成された石灰は炭酸塩に戻ります。したがって、分解反応の速度は、CO2の分圧、反応温度、および粒子サイズによって決まります。 700℃および大気圧では、CO2がない場合でも、反応速度は非常に遅くなります。化学反応性は、結晶構造の違いだけでなく、不純物の性質によっても、石灰岩の供給源によって異なることが知られています。

CaCO3の煆焼は非常に吸熱反応であり、1トンの石灰(CaO)を生成するために約755Mcalの入熱が必要です。反応は、温度が石灰石中の炭酸塩の解離温度を超えたときにのみ開始されます。これは通常、780℃から1340℃の間です。反応が開始したら、温度を解離温度より高く維持し、反応で発生したCO2を除去します。 CaCO3の解離は粒子の外面から内側に向かって徐々に進行し、目的の生成物であるCaOの多孔質層が残ります。したがって、このプロセスは、分解と良好な滞留時間を確保するために、つまり石灰/石灰石が1,000℃から1,000℃の温度で十分に長い期間保持されることを保証するために、少なくとも800℃を超える適切な焼成温度に依存します。その反応性を制御するために1200℃。

煆焼に影響を与える要因は、結晶構造が煆焼の速度、石灰石の内部強度、および煆焼後に生じる石灰の結晶サイズに影響を与えることです。小さな結晶は煆焼中に凝集し、大きな結晶を形成します。これにより、収縮と体積の減少が起こります。

より高い温度での煆焼は、より高い凝集とより多くの収縮を意味します。また、石灰岩の密度は結晶構造に関係しています。結晶の形状は、結晶間の空隙を決定し、したがって石灰岩の密度を決定します。より大きなボイドは、煆焼中のCO2ガスの通過を容易にし、煆焼中の体積の減少をもたらします。一部の石灰岩は、その結晶構造のために、煆焼プロセス中に崩壊します。このタイプの石灰石は、煆焼には役立ちません。動作が反対の石灰岩が他にもあります。このタイプの石灰石は、煆焼中に非常に緻密になるため、CO2の漏出を防ぎ、非多孔質になります。このタイプの石灰岩は、煆焼にも適していません

石灰の反応性は、水の存在下で石灰が反応する速度の尺度です。粉砕した石灰の反応性を測定する試験方法は、石灰を水に浸すことによって行われます。石灰の反応性は、原材料とプロセスに関連するさまざまなパラメーターに依存します。これらのパラメータは、すなわち、(i)燃焼温度と時間、(ii)石灰石の結晶構造、(iii)石灰石の不純物、および(iv)窯の種類と燃料です。石灰の分類は、(i)完全燃焼、(ii)硬い、(iii)中程度、(iv)柔らかいなどの反応性の観点からよく見られます。

反応性の低い石灰は、中程度、硬く、完全に燃焼したと呼ばれることがよくあります。反応性の低下は、焼結と呼ばれる石灰の表面と多孔性の低下を伴います。それぞれの特定の種類の石灰には特定の反応性があり、それは次に、アプリケーションの要件と特定のプロセスによって支配されます。前述のように、石灰の特性は、石灰石の原料、窯の種類、使用する燃料にも依存します。例えば、コークス焚きシャフトキルンは一般に中程度から低反応性の石灰を生成しますが、ガス焚き平行流再生キルンは通常高反応性石灰を生成します。石灰の化学的性質と反応性は、石灰の使用を促進する主なパラメーターです。

ドロマイトとドロマイト質石灰岩の分解ははるかに複雑です。分解は、単一または2つの個別の段階を介して、あるいは中間段階を介して発生する可能性があります。これらの段階に含まれる反応は、CaCO3.MgCO3+熱=CaCO3.MgO + CO2、CaCO3.MgO+熱=CaO.MgO + CO2、およびCaCO3.MgCO3+熱=CaO.MgO+2CO2です。ドロマイトとドロマイト質石灰岩の分解に必要な温度は、通常、500℃から750℃の範囲です。

小さいサイズの石灰石はロータリーキルンでの煆焼に適しており、最適な滞留時間を可能にします。より低い煆焼温度はまたより少ない燃料消費を可能にします。対照的に、垂直窯には、より大きなサイズの石灰石と低い煆焼温度が必要です。温度上昇が速すぎると、石灰岩片の外層が非常に速く煆焼されます。温度が上昇すると、石灰岩の表面が収縮し、CO2の流出によって作成された細孔を閉じます。これにより、石灰岩内の内圧が上昇します。 CO2ガスは逃げられないため、石灰石は爆発して崩壊し、不要な「微粉」を生成して、石灰の品質を低下させます。

良質の石灰の生産は、窯の種類、煆焼の条件、および原料、つまり石灰石の性質によって異なります。比較的低い煆焼温度では、窯で形成された製品は未燃の炭酸塩と石灰の両方を含み、「未燃」石灰と呼ばれます。温度が上昇すると、「ソフトバーント」または「高反応性石灰」が生成されます。さらに高い温度では、「デッドバーント」または「低反応性石灰」が生成されます。反応フロントが帯電した石灰石のコアに到達し、存在するすべての炭酸塩を石灰に変換すると、軟質生石灰が生成されます。生産性の高い製品は比較的柔らかく、小さな石灰微結晶を含み、内部が簡単に評価できる開いた多孔質構造を持っています。このような石灰は、反応性が高く、表面積が大きく、かさ密度が低いという最適な特性を備えています。この段階を超えて煆焼の程度を増加させると、形成された石灰微結晶がより大きく、凝集し、そして焼結するようになる。これにより、表面積、多孔性、反応性が低下し、かさ密度が増加します。この製品は、デッドバーントまたは低反応性ライムとして知られています。

窯での石灰石の煆焼

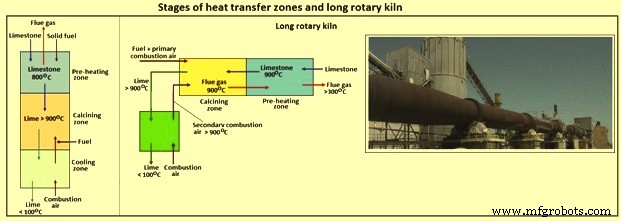

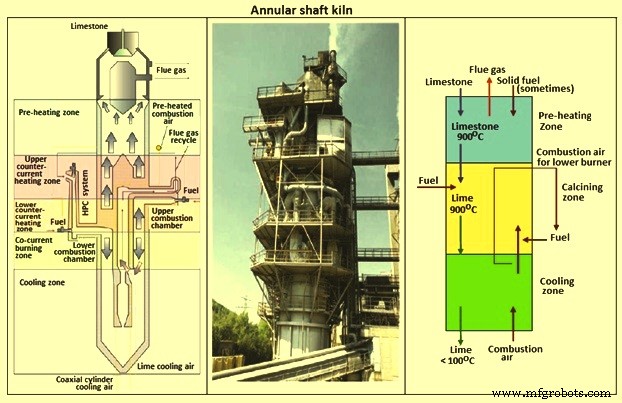

石灰石(MgCO3含有量が多い場合とない場合)を窯に通すには、(i)予熱ゾーン、(ii)煆焼ゾーン、(iii)冷却ゾーンの3つの段階または熱伝達ゾーン(図1)に分けることができます。 。

予熱ゾーン -石灰石は、ガスと直接接触することによって周囲温度から約800℃に加熱され、主に燃焼生成物と煆焼からの過剰な空気およびCO2で構成される煆焼ゾーンを離れます。

煆焼ゾーン –燃料は、冷却ゾーンからの予熱された空気と、(設計に応じて)燃料に追加された追加の「燃焼」空気で燃焼されます。このゾーンでは、900℃を超える温度が生成されます。 800℃から900℃になると、石灰岩の表面が分解し始めます。石灰石の分解温度より高い温度、すなわち900℃では、分解は石灰石片の表面の下で起こります。 900℃の温度で、これらの破片は煆焼ゾーンを離れ、時々内部に閉じ込められた残留石灰石として発見されます。完全に分解されたままの部分がまだ煆焼ゾーンにある場合、焼結が発生します。

冷却ゾーン – 900℃の温度で煆焼ゾーンを離れる石灰は、「冷却」空気、燃焼空気の一部または全部と直接接触することによって冷却され、次に予熱されます。ライムは100℃未満の温度でこのゾーンを離れます。

窯での石灰石石灰の滞留時間は、窯の種類と必要な最終製品の種類によって異なります。この期間は6時間から2日の間であることがわかります。石灰は、煆焼の程度に応じて、軽度または軟質、中程度または硬焼と呼ばれることがよくあります。反応性の程度、つまり水に対する反応性は、多孔性のレベルが上がるにつれて低下することがわかります。

図1伝熱ゾーンと長いロータリーキルンの段階

したがって、窯での石灰石の分解速度は、石灰石粒子自体に固有のいくつかの要因、すなわち形態と組成、およびプロセス条件に依存することがわかります。主な変数は、(i)石灰石の化学的特性、(ii)粒子のサイズと形状、(iii)煆焼ゾーンの温度プロファイル、および(iv)ガスと粒子間の熱交換率であることがわかります。

使用される窯のほとんどは、シャフトまたは回転式の設計に基づいています。異なる原理に基づいた他のいくつかの窯があります。これらの設計はすべて、3つのゾーンの概念を取り入れています。シャフトキルンには通常予熱ゾーンが組み込まれていますが、他のいくつかの石灰キルン、つまりロータリーキルンは、個別の予熱器と組み合わせて動作する場合があります。ほとんどのキルンシステムは、固体とガスの向流によって特徴付けられ、結果として生じる汚染物質の放出に影響を及ぼします。

窯の流れ(韓国)の石灰は、石灰からマイナスの部分を選別することによって処理されます。石灰のプラス部分は製鋼に使用され、マイナス部分は鉄鉱石の焼結、水処理プラント、および鉄鋼プラントの他の多くの小さな用途に使用されます。

石灰窯の種類–技術とデザイン

煆焼窯は基本的に2つのカテゴリーに分類されます。それらは、i)ロータリーキルンとii)垂直窯です。どちらのタイプの窯も、固体、液体、または気体燃料のいずれかを使用して設計できます。ロータリーキルンは、ストレートロータリークーラーを備えたロングキルンにすることができますが、バーティカルキルンはいくつかのタイプにすることができます。煆焼窯には、適切な劣化指数を備えた石灰石が必要です。石灰石の劣化指数は、煆焼中の崩壊に対するその感受性の尺度です。デクレプテーションの値が低いと、床の多孔性が低下し、ガスの流れが窯の効率を妨げます。ロータリーキルンには、タンブリング指数の高い石灰石も必要です。

さまざまな技術と窯の設計が使用されてきましたが、現在、石灰窯は比較的少数の設計で占められていますが、特定の用途に特に適した多くの代替案が利用可能です。窯技術を選択する際には、燃焼前後の強度、利用可能な燃料の種類、製品の品質などの石灰石の特性を考慮する必要があります。石灰石の煆焼に使用される窯には、一般的に6種類あります。窯を選択するための主な重要な要素には、(i)石灰石の堆積物の性質、(ii)石灰石の特性、入手可能性と品質、(iii)窯の供給物の機械的特性からなる入力粒度分布、および飼料、(iv)主な用途のための石灰特性の要件、(v)窯の容量、(vi)利用可能な燃料の種類、(vii)環境への影響、および(viii)資本と運用コスト。石灰の物理化学的性質は、煆焼に使用される窯の種類に本質的に関連しています。タブ1には、さまざまな種類の窯があります。

| タブ1石灰窯の種類 | |||

| Sl。No. | 容量範囲(トン/日) | キルンフィードのサイズ範囲(mm) | |

| 1 | 160〜1,500 | 2-60 | |

| 2 | 150 -1,500 | 10-60 | |

| 3 | 100-600 | 10-200 | |

| 4 | 80-300 | 10-150 | |

| 5 | 60-200 | 20-200 | |

| 6 | 10-200 | 20-250 | |

ロータリーキルン

石灰の製造に通常使用されるロータリーキルンには、(i)ロングロータリーキルン(LRK)と(ii)予熱器付きロータリーキルン(PRK)の2種類があります。

ロングロータリーキルン(LRK) – LRK(図1)は、長さ150 m(m)までの回転シリンダーで構成され、水平に対して1度から4度の角度で傾斜し、直径は約2mから4.5mです。石灰石が上端に供給され、燃料と燃焼用空気が下端から燃焼します。石灰は窯から石灰冷却器に排出され、そこで燃焼用空気を予熱するために使用されます。窯の殻の周りに取り付けられた遊星ユニット、移動する火格子、さまざまなタイプの向流シャフトクーラーなど、さまざまな設計のライムクーラーが使用されています。

LRKには予熱器はなく、燃料バーナーは石灰排出端にあります。燃料の種類は、ガス、液体、粉砕された固体化石燃料、廃燃料、またはバイオマスです。必要な熱量は、1,430 Mcal/tの石灰から2,200Mcal/tの石灰です。電力要件は、18 kWh/tの石灰から25kWh/tの石灰です。窯の構造は、熱交換を改善するために耐火物のライニングと「ミキサー」を備えた傾斜した回転シリンダーです。クーラーのタイプは、(i)キルンシェルの周りの遊星、(ii)移動する火格子、(iii)回転シリンダー、または(iv)静的シャフトクーラーです。燃焼用空気の噴射は、クーラーの先端にある冷却空気と燃料を含む一次空気を介して行われます。煙道ガスの抽出は、ダクトを介した石灰石供給側の回転シリンダーの端にある誘導ドラフト(ID)ファンによって行われます。ガスは、排出前に冷却され、除塵されます。石灰の吸引はクーラーの先端にあります。重要なポイントは、石炭の耐火物と微粉砕の品質であり、窯での良好な燃焼と蓄積(リング形成)の低減を確実にします。

良好な燃焼と安全のためには、COとO2の継続的な測定が必要です。 LRKには生産の柔軟性があります。パラメータの変更には非常に迅速な反応があります。幅広いフィード石灰石サイズを使用できます。非常に低い残留CO2が達成可能です。ソフトからハードバーンまで反応性の柔軟性があります。死んだ焼けたドロマイトを生成する可能性があります。燃料の使用に関しては柔軟性があります。軟質石灰石も使用できますが、煆焼時に多くの微粉が発生します。 LRKの欠点には、高いエネルギー要件とリングの形成(石炭灰、硫酸カルシウム、粘土など)が含まれます

バーナーの設計は、LRKキルンの効率的で信頼性の高い操作にとって重要です。炎は、さまざまな種類の燃料に合わせて調整できます。プロセス条件は簡単かつ迅速に変更できるため、LRKは、シャフトキルンよりも広範囲の石灰反応性と低い残留CO2レベルを生成できます。比較的弱いフィード石灰石は砕けてシャフトキルンのフィードとしては不適切であり、ロータリーキルンに適しています。

ロータリーキルンは、さまざまな燃料で燃焼させることができます。焼成ゾーンでの熱伝達は放射の影響を大きく受け、ガス、石油、固体燃料のシーケンスで赤外線放射率が増加するため、燃料の選択が熱使用量に大きな影響を与える可能性があります。輻射損失と対流損失は、他のタイプの窯と比較して一般的に高いエネルギー消費をもたらす他の設計の石灰窯と非常に関連しています。

ロータリーキルンの利点は、温度と煆焼中のCOの割合を制御することを組み合わせることにより、燃料からの硫黄(S)と、より少ない程度で石灰石からの硫黄(S)を窯ガス中の窯から排出できることです。ゾーン。したがって、低S石灰は、高S燃料を使用して製造できますが、排気ガス中のSO2の排出制限が適用されます。 LRKは、燃料の使用と石灰石のさまざまな供給サイズ、特に細かい部分に関する柔軟な窯です。

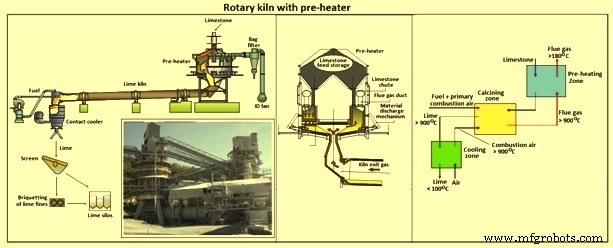

予熱器付きロータリーキルン(PRK) –ロータリーキルンには予熱器を取り付けることができます。 PRK(図2)は、通常、従来のLRK(40mから90mなど)よりもかなり短くなっています。輻射損失と対流損失が減少し、排気ガスからの熱回収が増加するため、熱使用量が減少します。

垂直シャフトや走行格子など、多くの予熱器の設計が開発されています。予熱器は、供給石灰石のサイズと特性に基づいて選択されます。ほとんどの場合、10 mmの小さいサイズを受け入れることができますが、6 mmまでの石灰石を使用したものもあれば、弱い石灰岩や砕けやすい石灰岩に耐えられないものもあります。

PRKを使用すると、Sの除去はより困難になりますが、(i)還元条件下でキルンを操作したり、バックエンドに追加の空気を導入したりするなど、さまざまな方法でSを除去できます(予熱器)、およびバーナー、燃焼用空気、予熱器、窯、および冷却器で、(ii)SO2を優先的に吸収し、バックエンドの集塵機、またはクーラーから排出される石灰からふるいにかけられます。

PRKでは、燃料バーナーは石灰排出端にあります。燃料の種類は、ガス、液体、粉砕された固体化石燃料、廃燃料、またはバイオマスです。必要な熱量は、1,220 Mcal/tライムから1,860Mcal/tライムです。電力要件は、17 kWh/tの石灰から45kWh/tの石灰です。窯の構造は、熱交換を改善するために耐火物のライニングと「ミキサー」を備えた傾斜した回転シリンダーです。 PRKの直径は2mから4.5mで、長さは最大90mです。クーラーのタイプは、(i)キルンシェルの周りの遊星、(ii)移動する火格子、または(iii)回転シリンダーです。燃焼用空気の噴射は、クーラーの先端にある冷却空気を介して行われます。煙道ガスは予熱器を通過し、IDファンによって抽出されます。ガスは石灰石原料と熱交換するときに冷却されます。石灰の吸引はクーラーの先端にあります。重要なポイントは、耐火物の品質、良好な燃焼と窯内の堆積物の低減を確実にするための石炭の微粉砕、および予熱器と窯の間の接合部の気密性です。石灰石原料に高含有量の微粉が含まれていると、予熱器がブロックされる可能性があります。良好な燃焼と安全のためには、COとO2の継続的な測定が必要です。

PRKには生産の柔軟性があります。パラメータの変更には非常に迅速な反応があります。さまざまなサイズの飼料石灰石を使用できます。非常に低い残留CO2が達成可能です。ソフトバーンからハードバーンまで反応性に柔軟性があり、デッドバーンドロマイトを生成する可能性があります。 PRKは、廃燃料やバイオマスだけでなく、ガス、液体、または粉砕された固体化石燃料を使用できるため、燃料の柔軟性があります。柔らかい石灰石の飼料を使用することもできますが、それらは煆焼中に多くの微粉を生成します。 PRKの燃料要件が低いのは、予熱器での熱交換が改善されているためです(脱炭素化の開始)。欠点には、リング(石炭灰、硫酸カルシウム、粘土)の形成が含まれ、予熱器は維持するための追加の機器です。

図2予熱器付きロータリーキルン

シャフトキルン

シャフト窯は、現在石灰の生産に使用されているすべての窯の大部分を占めています。シャフトキルンの種類は、(i)混合供給シャフトキルン(MFSK)、(ii)平行流再生キルン(PFRK)、(iii)環状シャフトキルン(ASK)、および(iv)その他のキルンです。シャフトキルンは垂直に設計されており、高さは最大30 m(メートル)、直径は最大6mです。このタイプの窯の場合、石灰石は窯の上部に供給され、窯のさまざまな段階を徐々に下って行き、下部に石灰として排出されます。従来のシャフトキルンの性能は、キルンの断面全体に均一な熱分布を得ることが困難であり、キルン内で材料が均一に移動するために制限されていました。

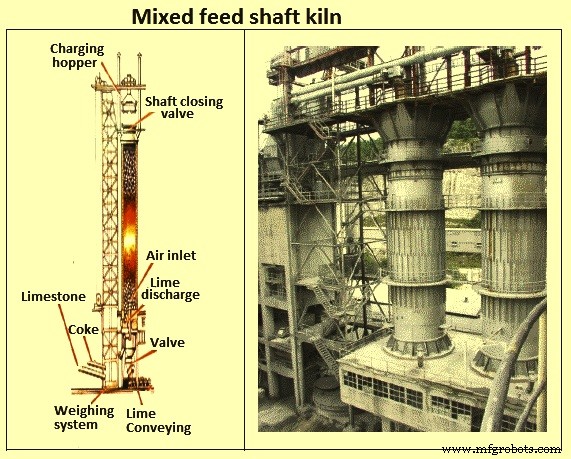

混合フィードシャフトキルン(MFSK) – MFSK(図3)は、トップサイズが20mmから200mmの範囲で、サイズ比が約2:1の石灰石を使用しています。最も広く使用されている燃料は、灰分が少ない高密度グレードのコークスです。コークスのサイズは石灰石のサイズよりわずかに小さいだけです。したがって、それは隙間を通って滴り落ちるのではなく、石灰岩とともに下に移動します。石灰石とコークスは、偏析を最小限に抑えるように混合され、窯に投入されます。冶金グレードのコークスの価格と入手可能性が低いため、最近では無煙炭がますます使用されています。

MFSKでは、燃料供給は石灰石と混合されます。必要な熱量は、810 Mcal/tの石灰から1,120Mcal/tの石灰です。電力要件は、5 kWh/tの石灰から15kWh/tの石灰です。窯の構造は、垂直シリンダーまたは耐火ライニング付きの長方形シャフトのいずれかです。燃焼用空気は、下から噴射される冷却空気で構成されています。石灰の描画は、偏心プレートを回転させることによって行われます。重要な点は、石と燃料を均一に混合する必要があり、断面全体に石灰石を均一に分散させる必要があるということです。石灰中の燃料からのSの高い保持があります。

窯から出た石灰は反応性が低い。燃焼用空気には冷却空気を使用しています。窯は低過剰空気で動作します。窯内で均一な燃料/空気混合を実現することは困難であり、空気/燃料比にばらつきが生じます。プロセス条件はCO排出につながります。窯は石灰石の大きな飼料サイズを必要とします。パラメータを変更する反応が少ない(24時間)ため、慣性が大きくなります。

図3混合フィードシャフトキルン

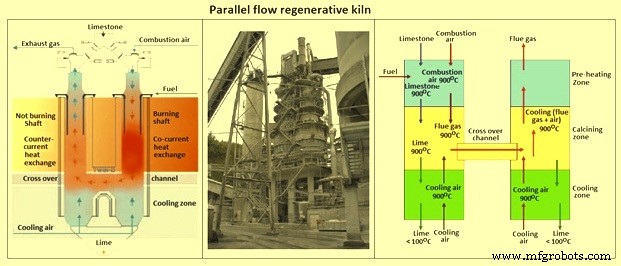

パラレルフロー再生キルン(PFRK) –標準PFRKの主な特徴(図4)は、2つの円形シャフトがクロスオーバーチャネルで接続されていることですが、初期の設計には3つのシャフトがあり、他の設計には長方形のシャフトがありました。 PFRKの操作方法には、次の2つの主要な原則が組み込まれています。

- 各シャフトの予熱ゾーンは、石灰石を煆焼温度に予熱することに加えて、再生熱交換器として機能します。ガス中の余剰熱は、プロセスの最初の段階でもう一方のシャフトの石灰石に伝達されます。その後、約800℃に予熱された燃焼用空気によって石灰石から回収されます。その結果、窯の比熱消費量は非常に低くなります。

- 石灰石の煆焼は、比較的穏やかな温度、通常は約900℃から1100℃で行われます。これにより、窯は、残留CO2レベルが低く中程度および高い反応性の石灰を製造するのに最適です。

実際には、石灰石のバッチが各シャフトに交互に投入され、予熱ゾーンを下向きに通過し、燃料ランスの周りを通り、次に煆焼ゾーンに入ります。煆焼ゾーンから、最終的に冷却ゾーンに移動します。窯の操作は2つの等しい期間で構成され、全出力で8分から15分続きます。最初の期間中、燃料は最初のシャフトのランスから噴射され、このシャフトに吹き込まれた燃焼用空気で燃焼します。放出された熱は、この最初のシャフトの石灰石の煆焼によって部分的に吸収されます。各シャフトの根元に冷却空気を吹き込み、石灰を冷却します。シャフト番号1の冷却空気は、燃焼ガスと煆焼からのCO2とともに、相互接続するクロスダクトを通過して、約1050℃の温度でシャフト番号2に入ります。シャフト番号2では、ガスはシャフト番号1は、シャフト番号2のベースに吹き込まれた冷却空気と混合され、上向きに流れます。したがって、シャフト番号2の予熱ゾーンで石灰岩を加熱します。

上記の運転モードを継続する場合、排気ガス温度は500℃をはるかに超えて上昇します。ただし、8分から15分後、最初のシャフトの燃料と空気の流れが停止し、「反転」します。発生します。石灰石をシャフト番号1に充填した後、燃料と空気がシャフト番号2に注入され、排気ガスがシャフト番号1の上部から排出されます。

窯は、ガス、液体または固体の粉砕燃料、ならびに廃燃料またはバイオマスで燃焼させることができます。窯のターンダウン率も高くなりますが、生産率が低くなるとエネルギー効率がいくらか低下する可能性があります。窯に火をつけたら、それをシャットダウンすることは望ましくありません。これは、耐火物の寿命を短くする可能性があるためです。燃焼およびクロスオーバーチャネルでの耐火物のキャンペーン寿命は約4年から8年です。標準のPFRKには、きれいな石灰石が必要です。理想的には、石灰石の比率が2:1以下である必要があります。石灰石の最小サイズは30mmですが、PFRKファインライムキルンと呼ばれる変更された設計では、きれいな石灰石で10mmから30mmの小さなサイズで動作できます。

PFRKでは、燃料供給は石灰岩層の槍を介して行われます。必要な熱量は、765 Mcal/tの石灰から1,000Mcal/tの石灰です。電力要件は、20 kWh/tの石灰から41kWh/tの石灰です。窯の構造は、高温ガスを循環させるためのチャネルによって接続された耐火物のライニングを備えた2つまたは3つの垂直シリンダーまたは長方形のシャフトです。燃焼用空気噴射は上部(メイン)とランス(10%)にあります。石灰の描画は、偏心プレートを回転させることによって行われます。重要な点は、耐火物の品質です。 PFRKには生産の柔軟性があります。生成された石灰の反応性は高く、石灰石が許す限り、高から中程度の反応性の合理的な柔軟性があります。燃料とエネルギーの消費量は少ないです。 PFRKの停止/開始の柔軟性には制限があります。劣化の激しい石灰石には適していません。耐火物のライニングは、他のタイプの窯よりも高価です。

図4平行流再生窯

環状シャフトキルン(ASK) – ASKの主な特徴(図5)は、環状部の幅を制限する中央シリンダーであり、燃焼ガス分配用のアーチとともに、良好な熱分配を保証します。 The central column also enables part of the combustion gases from the lower burners to be drawn down the shaft and to be injected back into the lower chamber.

This recycling moderates the temperature at the lower burners and ensures that the final stages of calcination occur at a low temperature. Both effects help to ensure a product with a low residual CO2 level and a high reactivity. The ASK can be fired with gas, oil or solid fuel. The exhaust gases have a high CO2 concentration.

In ASK, the fuel feed is both at the upper and lower part of the burning chamber sometimes mixed with limestone. Central cylinder restricts the width of the annulus. Heat requirement is from 790 Mcal/t of lime to 1,170 Mcal/t of lime. Electricity requirement is 18 kWh/t of lime to 35 kWh/t of lime (upto 50 kWh/t for feed sizes of below 40 mm). The structure of the kiln is vertical cylinder shaft with refractory lining. ASK has external chambers and burners. Type of fuel which is used can be gas, liquid, pulverized solid fuels, waste fuels, or biomass. The combustion air injection is at the top of the calcining chamber. Drawing of lime is by rotating eccentric plate. The important point is that it requires very accurate process control.

The lime produced from the kiln has low residual CO2 and high to medium reactivity. Fuel saving is through heat recovery. The kiln has good heat distribution. ASK has maintenance of heat recuperator and outer chambers. It has relatively high construction cost due to its conception.

Fig 5 Annular shaft kiln

Other types shaft kilns

This group of kilns includes a number of designs. In these designs, fuel is introduced through the walls of the kiln, and is burned in the calcining zone, with the combustion products moving upwards counter-current to the lime and limestone. In some designs, the fuel is partially combusted in external gasifiers. In others, it is introduced through devices such as a central burner, beam burner or injected below internal arches. Some of these kilns are described below.

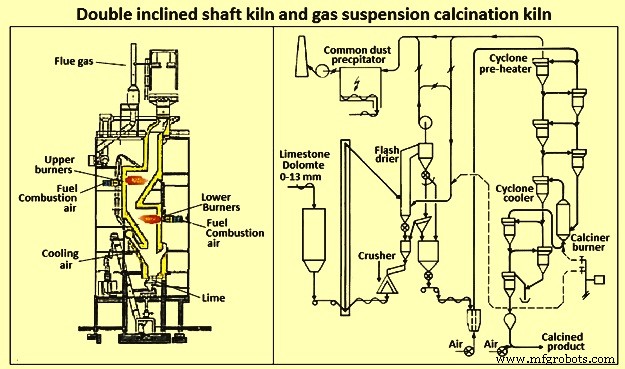

Double inclined shaft kilns – This type of kiln (Fig 6) can produce a reactive low carbonate product. It is essentially rectangular in cross-section but incorporates two inclined sections in the calcining zone. Opposite each inclined section, offset arches create spaces into which fuel and preheated combustion air are fired through the combustion chambers. Cooling air is drawn into the base of the kiln where it is preheated, withdrawn and re-injected through the combustion chambers. The circuitous paths for both the gases and the burden, coupled with firing from both sides, ensure an efficient distribution of heat. A range of solid, liquid and gaseous fuels can be used, although they are to be selected with care to avoid excessive build-ups caused by fuel ash and calcium sulphate deposits.

Fig 6 Double inclined shaft kiln and gas suspension calcination kiln

Gas suspension calcination (GSC) kilns – Gas suspension calcination (GSC) kilns are a technique for minerals processing, such as the calcination of limestone, dolomite and magnesite from pulverized raw materials to produce highly reactive and uniform products. Most of the processes in the GSC kiln plant, such as drying, preheating, calcination and cooling, are performed in gas suspension. Hence, the plant consists of stationary equipment and a few moving components (Fig 6). The amount of material present in the system is negligible, which means that after a few minutes of operation, the product conforms to specifications. There is no loss of material or quality during start-up and shut-down so there is no sub-grade product. The GSC process produces a product with high reactivity, even when calcined to a high degree. The material to be processed in the gas suspension is required to have a suitable fineness. The practical experience has shown that 2 mm particle size is not to be exceeded. Some performance figures for the balanced operation of GSC kiln plant are fuel consumption of around 1,150 Mcal/ton of product and power consumption of 33 kWh/ton of product.

Multi-chamber shaft kilns – This is another type of double inclined kiln. It consists of four or six alternately inclined sections in the calcining zone, and opposite of each is an offset arch. The arches serve the same purpose as in the double-inclined kiln. Cooling air is preheated by lime in the cooling zone and is withdrawn, de-dusted and re-injected through the combustion chambers. A feature of the kiln is that the temperature of the lower combustion chambers can be varied to control the reactivity of the lime over a wide range. The kiln can be fired with solid, liquid and gaseous fuels or a mixture of different types of fuels.

Travelling grate kilns – For limestone feed with a size range of 15 mm to 45 mm, an option is the ‘travelling grate’ or CID kiln. It consists of a rectangular shaft preheating zone, which feeds the limestone into a calcining zone. In the calcining zone, the limestone slowly cascades over five oscillating plates, opposite of which are a series of burners. The lime passes to a rectangular cooling zone. The kiln can burn gaseous, liquid or pulverized fuels and is reported to produce a soft burned lime with a residual CaCO3 content of less than 2.3 %.

Top-shaped kilns – The ‘top-shaped’ lime kiln is a relatively new development, which accepts feed limestone in the range of 10 mm to 25 mm. This consists of an annular preheating zone from which the limestone is displaced by pushing rods into a cylindrical calcining zone. Combustion gases from a central, downward facing burner, fired with oil and positioned in the centre of the preheating zone are drawn down into the calcining zone by an ejector. The lime then passes down into a conical cooling zone. The kiln is reported to produce high quality lime, suitable for steelmaking. The kiln capacities are upto 100 tons/day of lime. It is reported that, because of its relatively low height, the kiln can accept limestone with low strengths.

Rotating hearth kilns – This type of kiln, now almost obsolete, was designed to produce small sized lime. It consists of an annular travelling hearth carrying the limestone charge. The limestone is calcined by multiple burners as it rotates on the annular hearth. The combustion air is preheated by surplus heat in the exhaust gases and/or by using it to cool the lime. Due to the reduced abrasion compared to rotary and shaft kilns, rotating hearth kilns produce a high proportion of small sized lime.

Storage and handling

Storage of lime – Lime is preferably stored in dry conditions and free from drafts to limit air slaking. High care is to be exercised to ensure that water is excluded from the lime, as hydration liberates heat and causes expansion, both of which can be dangerous.

Air pressure discharge vehicles are able to blow directly into the storage bunker, which is fitted with a filter to remove dust from the conveying air. The filter is to be weather-proof and water-tight. The collected dust can be discharged back into the bunker. A pressure/vacuum relief device fitted to the bunker is a precautionary measure to enable maintenance work to be done on the discharge mechanism. Where the amount of lime is insufficient to justify storage bunkers the product can be stored on a concrete base, preferably in a separate bay within a building to prevent excessive air slaking.

Many types of equipment are suitable for transferring the lime and new ones are continually being developed. The following techniques have been used successfully, but may not be suitable for all applications.

Skip hoists can be used for all granular and lump grades but are more suitable for particles greater than 100 mm. Elevators (both belt-and-bucket and chain-and-bucket elevators) have been used for all grades of lime. Drag-link conveyors are suitable for granular and fine lime. They are generally used for horizontal or inclined transfer. Conveyor belts are widely used for transferring lump and granular grades horizontally and on an upward slope. Screw conveyors are widely used for fine lime. Vibrating trough conveyors have been used for particle sizes upto 40 mm. They operate more successfully when there is a slight downward slope from the feed to the discharge point. Pneumatic conveying can be used for products with a maximum size of upto 20 mm and often has a lower capital cost than alternatives, but the operating costs are higher. The product is fed into a rotary blowing seal connected to a blower. The pipeline bore, and volume/pressure of the blowing air, is designed taking into account the size of lime being conveyed, the transfer rate and the length/route of the pipeline. The receiving silo is equipped with an air filter and a pressure relief valve.

製造プロセス