空気分離の極低温プロセス

空気分離の極低温プロセス

空気はさまざまなガスの組成を持っており、そのうち窒素(N2)と酸素(O2)がサンプルの総量の約99.03%を占めています。乾燥空気には、体積で約78.08%の窒素、約20.95%の酸素、および約0.93%のアルゴンと、水素、ネオン、ヘリウム、クリプトン、キセノン、二酸化炭素などの微量の他のガスが含まれています。周囲の空気には、自然のプロセスや人間の活動によって生成されるさまざまな量の水蒸気(湿度に応じて)やその他のガスが含まれている可能性があります。酸素と窒素は、空気をその成分に分離することを伴う空気分離プロセスによって生成されます。たとえば、アルゴン、クリプトンなどの希少ガスは、空気分離プロセスの副産物として回収できます。

空気の構成ガスへの分離は、特定の空気分離技術の実装によって行われます。現在利用可能なさまざまな空気分離技術があり、それぞれが空気の構成ガス間の物理的特性の違いに関してさまざまな属性を活用することを目的としています。言い換えれば、空気分離技術は、空気の構成ガスのそれぞれが異なる物理的特性を有するという事実に基づいており、したがって、空気分離は、(i)構成ガスの分子サイズを区別するなどの物理的特性を利用することによって実現される。 、(ii)特定の材料を介した拡散速度の違い、(iii)特定のガスに対する特殊な材料の吸着優先度、および(iv)沸騰温度の違いなどを区別する。

現在使用されている技術には、極低温、吸収、化学プロセス、高分子膜、イオン輸送膜(ITM)などがあります。これらの技術のうち、極低温空気分離技術はライフサイクルの成熟段階にあり、酸素、窒素、アルゴンなどの空気製品の大量生産に現在利用可能な技術からの唯一の実行可能な手段となっています。

>空気分離技術は、酸素および/または窒素を気体として、場合によっては液体製品として生産するために使用されます。一部のプラントでは、アルゴンを気体または液体、あるいはその両方として生成します。すべての空気分離プロセスは、空気の圧縮から始まります。すべての空気分離プラントは、非極低温ベースの技術または極低温ベースの技術のいずれかを採用しています。非極低温空気分離技術を採用した空気分離プラントは、周囲温度に近い分離プロセスを使用してガス状の酸素または窒素生成物を生成します。これらの植物は、通常90%から95.5%の純度の酸素、または通常95.5%から99.5%の無酸素の窒素を生成します。空気分離プラントは、酸素の3倍以上の窒素を生成できますが、通常、窒素と酸素の生成物の比率は1:1から1.5:1に維持されます。

極低温プロセスは、1895年にCarl Von Lindeによって最初に開発され、1900年代にGeorge Claudeによって改良されて、溶接、切断などのさまざまな工業プロセスの要件を満たすために、医療ガスとして小規模に酸素を生成しました。

>工業規模での極低温空気分離は、20世紀の初めに始まり、酸素、窒素、そして最後にアルゴンの利用可能性に大きく依存する冶金学やその他の産業分野の発展を促進しました。極低温空気分離プラント(ASP)は、製品の品質が非常に高く、容量が大きく、信頼性が高いという特徴があります。空気分離の他の新しい技術にもかかわらず、極低温空気分離技術は依然として酸素生成の基本技術です。極低温空気分離プラントは、高純度のガス状製品を製造するために最も一般的に使用されます。ただし、この技術の使用は、通常1日あたり数百トンを超える大量のガスを必要とするアプリケーションには制限されています。気体または液体として製品を製造できます。

極低温空気分離技術は、ガスの沸点の違いを利用して分離します。これは、空気の構成ガスが異なると沸点が異なるという事実に基づいており、温度と圧力の観点から直接の環境を操作することにより、空気をその成分に分離することができます。 1気圧および0℃での酸素の沸点はマイナス182.9℃であり、6気圧および0℃でのそれはマイナス160.7℃である。対応する窒素の沸点はマイナス195.8℃およびマイナス176.6℃である。 C、およびアルゴンの場合は、それぞれマイナス185.8℃とマイナス164.6℃です。

極低温分離は、(i)高純度酸素が必要な場合(99.5%以上)、(ii)大量の酸素が必要な場合(100トン以上の酸素/日)の3つの基準のいずれかを満たす必要がある場合に最も効果的なプロセスです。 )、または(iii)高圧酸素が必要です。極低温エアセパレーターの起動には1時間以上かかります。さらに、極低温剤はこのような高純度の酸素を生成できるため、廃窒素ストリームは使用可能な品質です。これにより、極低温空気分離プラントと統合されたプロセスにかなりの経済的利益をもたらすことができます。

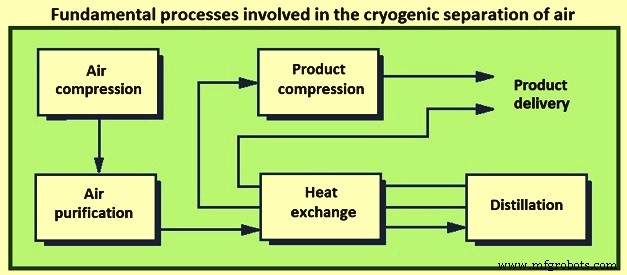

空気の構成ガスへの極低温分離には、さまざまなプロセスが含まれます。これらのプロセスの組み合わせは、極低温空気分離プラントで必要であり、その基本的なプロセスは、(i)空気圧縮、(ii)空気浄化、(iii)熱交換、(iv)蒸留、および(v)製品圧縮です。図1は、これらのプロセスを示しています。

図1空気の極低温分離に関係する基本的なプロセス

極低温空気分離プラントは、極低温空気分離プロセスに基づいています。 20世紀初頭の商業化以来の基本的なプロセスは、工業プロセスとして継続的に開発されてきました。さまざまな必要なレベルの純度と圧力で可能な限り効率的に特定のガス製品と製品混合物を製造したいという願望に駆り立てられて、多数のプロセス構成のバリエーションが出現しました。これらの空気分離プロセスサイクルは、圧縮機械、熱交換器、蒸留技術、およびガスエキスパンダー技術の進歩と並行して進化してきました。

蒸留プロセスは、空気をその成分に実際に分離するため、プロセス全体の中心にあります。空気製品は一定の純度で製造されます。これは、100%純粋な空気製品の量と出力での空気製品の合計量の比率として定義されます。

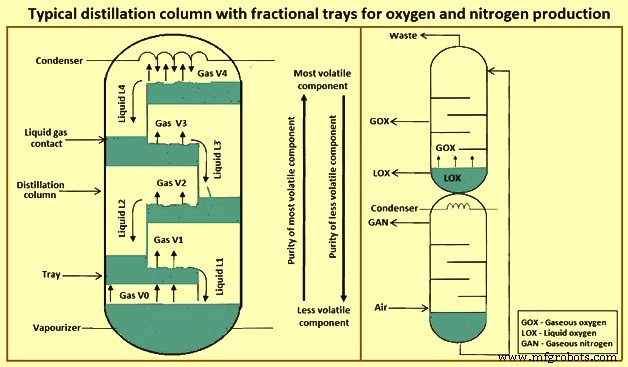

蒸留工程ではトレーを使用します。トレイの基本的な機能は、下降する液体と上昇するガスの効率的な接触を可能にすることです。したがって、トレイは、(i)上昇するガスの冷却と部分的な凝縮、および(ii)下降する液体の加熱と部分的な気化の段階を設定します。図2は、分別蒸留トレイを備えた典型的な蒸留塔を示しています。この蒸留塔には、1つの気化器と1つの凝縮器しかありません。蒸留は効率的な液体とガスの接触によって可能になり、これは下降する液体と上昇するガスの間の適切な接触によって可能になります。最も揮発性の高い元素と揮発性の低い元素のそれぞれの純度はトレイごとに異なり、蒸留塔の下側と上側が2つの極値であり、純粋な元素が得られる場所でもあります。

図2酸素および窒素生成用の分別蒸留トレイを備えた典型的な蒸留塔

図2は、トレイが上昇するガスに特定の抵抗を提供し、圧力降下を引き起こすことを示しています。圧力降下は、空気圧縮機のエネルギー消費に大きな影響を与え、トレイの技術開発における重要なパラメータでもあるため、可能な限り小さくする必要があります。蒸留パッキングは、使用されているもう1つの技術であり、分別蒸留トレイとは対照的に、はるかに小さい全圧降下と改善された液体-気体接触を保証します。

酸素を生成するためには、酸素と窒素の液体混合物と、底部に気化器を備えたカラムが必要です。一方、窒素を生成するためには、酸素と窒素の気体混合物と、トップが必要であり、このプロセスでは、酸素が豊富な副産物も生成されます。これらの2種類のカラムを積み重ね、窒素カラムの下部で得られる酸素に富む液体を酸素カラムの上部に送ることにより、酸素と窒素を使用するだけで酸素と窒素を生成することができます。コンデンサー。これを図2に示します。

酸素が豊富な液体が上部の蒸留塔の上部に入り、蒸留によって同じ塔の下部に液体酸素(LOX)が生成されます。 LOXのガス状酸素(GOX)への気化は、下部カラムの上部にあるガス状窒素(GAN)と上部カラムの下部にあるLOXの間で発生する熱交換によって実現されます。上部のカラムの上部には、窒素と酸素の混合ガスからなる廃棄物も生成されます。

実際には、凝縮器の機能は、LOXの気化とGANの凝縮を可能にするために、適切な熱がGANからLOXに、またはその逆に運ばれることを保証する熱交換器によって果たされます。蒸留塔の連続運転。このモデルでは、柱は互いに積み重ねられていますが、実際に行われることもあるように、柱を並べて配置することもできます。

極低温空気分離プロセスは、エネルギーを大量に消費する低温プロセスであり、空気をその成分ガスに分離します。酸素分離のエネルギー消費は、酸素純度の増加関数です。電気エネルギーのコストは、空気分離プラントで発生する最大の単一運用コストです。通常、ガスおよび液体製品の製造に関連する運用コストの3分の1または3分の2の範囲です。鉄鋼業界は酸素、窒素、アルゴンガスを幅広く使用しているため、これらのガスの価格は鉄鋼および鉄鋼製品の製造コストに影響を与えます。 ASPのエネルギー効率は、酸素と窒素の生産比率に大きく影響されます。生産比率は、要件に応じて変えることができます。

空気からの酸素分離の熱力学的最小仕事は、53.1kWh/酸素1トンに相当します。現在、最もよく構築された極低温ASPは、熱力学的最小値を約3倍超えるエネルギー消費を特徴としています。

極低温空気分離プロセスの複雑さ、機器の物理的サイズ、およびプロセスを操作するために必要なエネルギーは、気体および液体製品の数、必要な製品純度、および必要な供給圧力によって異なります。窒素ガスのみを生産するプラントは、酸素ガスのみを生産するプラントよりも複雑でなく、運転に必要な電力も少なくて済みます。両方のガスを共同生産すると、資本コストとエネルギー効率が向上します。これらのガスを液体の形にするためには、追加の機器と、供給されるガスの単位あたりに必要な電力量の2倍以上が必要です。

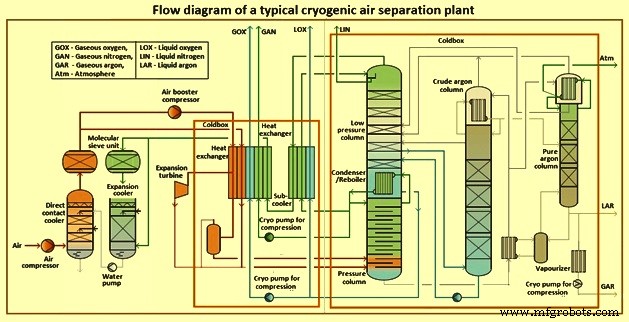

アルゴンの生産は、酸素との副産物としてのみ経済的です。高純度で製造すると、空気分離プラントの物理的なサイズと複雑さが増します。典型的な極低温空気分離プラントのフロー図を図3に示します。フロー図は、プラントのさまざまなコンポーネント間の典型的な相互関係を示しています。ただし、実際の関係は、要件を満たすために変化する可能性のある空気分離プラントの設計に依存します。

図3典型的な極低温空気分離プラントのフロー図

空気分離の極低温プロセスのステップ

空気分離の極低温プロセスにはいくつかのステップがあります。最初のステップは、流入する空気のろ過、圧縮、冷却です。ほとんどの場合、空気は製品の混合と必要な製品の圧力に応じて5MPaから8MPaの間で圧縮されます。このステップでは、圧縮空気が冷却され、流入する空気の水蒸気の大部分が凝縮されて除去され、空気が一連の段間冷却器と圧縮の最終段階に続くアフタークーラーを通過します。

2番目のステップは、不純物、特に残留水蒸気と二酸化炭素(CO2)の除去で構成されますが、これに限定されません。これらのコンポーネントは、製品の品質仕様を満たすために、空気がプラントの蒸留部分に入る前に除去されます。水蒸気とCO2の除去には2つの基本的なアプローチがあります。それらは(i)モレキュラーシーブユニット(ii)反転交換器です。新しい空気分離プラントのほとんどは、分子ふるい前精製ユニットを使用して、流入する空気から水蒸気とCO2を除去します。水蒸気とCO2を除去するための熱交換器を逆にすることは、小規模なプラントではより費用効果が高くなります。逆転熱交換器を利用するプラントでは、圧縮空気供給の冷却は、2セットのろう付けされたアルミニウム熱交換器で行われます。逆熱交換器を使用する場合は、炭化水素を除去するために冷吸収ユニットが取り付けられています。

3番目のステップは、製品および廃ガスの流れに対する追加の熱伝達であり、空気の流れを極低温(-185℃)にします。この冷却は、ろう付けされたアルミニウム熱交換器で行われ、流入する空気供給と、分離プロセスを離れる冷たい製品および廃ガスの流れとの間で熱交換を可能にします。熱交換の間、出て行くガス流は周囲の気温に近づくまで暖められます。ガス状の製品ストリームと廃棄物ストリームから冷凍を回収することで、プラントによって生成される冷凍の量を最小限に抑えることができます。極低温蒸留に必要な非常に低い温度は、1つまたは複数の高圧プロセスストリームの膨張を含む冷凍プロセスによって生成されます。

4番目のステップは、空気を目的の製品に分離する蒸留プロセスです。酸素を作るために、蒸留システムは直列の2つの蒸留塔を使用します。これらは通常高圧塔と低圧塔と呼ばれます。多くの植物には2つありますが、窒素植物には1つの列しかありません。窒素は各蒸留塔の上部から出て、酸素は下部から出ます。最初の(高圧)カラムで生成された不純な酸素は、2番目の低圧カラムでさらに精製されます。アルゴンは酸素と同様の沸点を持ち、優先的に酸素と一緒に留まります。高純度の酸素が必要な場合は、アルゴンを除去する必要があります。アルゴンの除去は、アルゴンの濃度が最高レベルにある低圧カラムのポイントで行われます。除去されたアルゴンは通常、低圧カラムアルゴン精製設備と統合された追加の「ドロー」粗アルゴン蒸留カラムで処理されます。冷たいガス状生成物と粗アルゴンは、排出するか、現場でさらに処理するか、液体として収集するか、気化させてガス状アルゴンを生成することができます。

空気分離塔から出てくる廃棄物の流れは、フロントエンドの熱交換器を通って戻されます。それらは周囲温度近くまで暖められるので、入ってくる空気を冷やします。供給ストリームと製品ストリーム間の熱交換により、プラントの正味の冷凍負荷が最小限に抑えられるため、エネルギー消費が最小限に抑えられます。

冷凍は極低温レベルで行われ、低温装置への熱漏れを補償し、流入するガス流と流出するガス流の間の不完全な熱交換を補償します。空気分離プラントの冷凍サイクルでは、1つまたは複数の高圧ストリーム(プラントのタイプに応じて、吸入空気、窒素、廃ガス、供給ガス、または生成ガス)の圧力が低下し、ストリームが冷却されます。 。冷却とプラントのエネルギー効率を最大化するために、減圧(または膨張)はエキスパンダー(タービンの一種)の内部で行われます。ガス流からエネルギーを取り除くと、バルブ全体を単純に膨張させる場合よりも温度が下がります。エキスパンダーによって生成されたエネルギーは、プロセスコンプレッサー、発電機、またはその他のエネルギーを消費するデバイスを駆動するために使用されます。

ガス状の製品は通常、コールドボックス(蒸留塔やその他の機器が非常に低い温度で動作する断熱容器)を比較的低い圧力で、多くの場合1気圧(絶対)を超えて出ます。一般に、供給圧力が低いほど、分離および精製プロセスの効率が高くなります。次に、生成ガスはコンプレッサーで圧縮され、生成ガスが使用するのに必要な圧力になります。

非常に低い温度で動作する極低温空気分離プロセスの一部(蒸留塔、熱交換器、冷間相互接続配管など)は、十分に断熱する必要があります。これらのアイテムは、断面が長方形または円形の比較的背の高い構造である、密閉された(および窒素でパージされた)「コールドボックス」の内部にあります。コールドボックスにはロックウールが詰められており、断熱を提供し、対流を最小限に抑えます。植物の種類と容量に応じて、コールドボックスは一辺が2メートルから4メートル、高さが15メートルから60メートルになることがあります。

アルゴンの生成

純粋なアルゴンは通常、粗アルゴンから多段階プロセスで生成されます。従来のアプローチは、「脱酸素」ユニットで粗アルゴンに存在する2〜3パーセントの酸素を除去することです。これらの小さなユニットは、触媒を含む容器内で酸素と水素を化学的に結合します。得られた水は、モレキュラーシーブドライヤーで(冷却後)簡単に除去できます。次に、無酸素アルゴンストリームを「純粋なアルゴン」蒸留塔で処理して、残留窒素と未反応の水素を除去します。

パックドカラム蒸留技術の進歩により、2番目のアルゴン製造オプション、完全に極低温のアルゴン回収が作成されました。これは、非常に高い(ただし直径が小さい)蒸留カラムを使用して、アルゴンと酸素の分離を困難にします。プラントで生成できるアルゴンの量は、蒸留システムで処理される酸素の量に加えて、回収率に影響を与える他の多くの変数によって制限されます。これらには、液体として生成される酸素の量とプラントの運転条件の安定性が含まれます。空気中のガスの比率が自然に発生するため、アルゴンの生成は、酸素供給量の体積で4.4%、または重量で5.5%を超えることはできません。

液体製品の製造

液体製品が極低温空気分離プラントで製造される場合、通常、補助冷凍ユニットが基本的な空気分離プラントに追加(または統合)されます。このユニットは液化装置と呼ばれ、主要な作動油として窒素を使用します。液化能力は、空気分離プラントの能力のごく一部から、空気分離プラントの酸素と窒素およびアルゴンの最大生産能力までの範囲に及ぶ可能性があります。

液化装置で使用される基本的なプロセスサイクルは、何十年も変わっていません。一般的な液化装置は、周囲温度と圧力に近い窒素を取り込み、圧縮し、冷却してから、高圧ストリームを膨張させて冷凍を行います。新しい液化装置と古い液化装置の基本的な違いは、極低温熱交換器の製造技術が向上するにつれて、極低温熱交換器の最大動作圧力定格が増加したことです。一般的な新しい液化装置は、より高いピークサイクル圧力とより高い効率のエキスパンダーを採用している場合、30年前に製造されたものよりもエネルギー効率が高くなる可能性があります。

製造プロセス