鋼の亜鉛めっきの冶金学的側面

鋼の亜鉛めっきの冶金学的側面

表面が保護されていない鋼製の物体は、雨、雪、風、極端な温度などのさまざまな環境条件により、深刻な損傷を受ける可能性があります。これらの不利な環境条件は、鉄を酸化鉄に変換し、鋼を腐食させ、その結果、体積が増加し、強度が低下します。鋼の表面に作用する環境条件を回避するために、さまざまな保護表面コーティングが使用されています。さまざまな種類の表面コーティングの中で、亜鉛メッキは非常に人気があり、信頼性の高い表面コーティングです。

溶融亜鉛めっきコーティングが鋼に適用され、鋼の防食性能を向上させ、最小限のメンテナンスで可能な限り長持ちするようにします。鋼への亜鉛および亜鉛合金コーティングの生成は、腐食環境にさらされた鋼の物体を保護するために使用される商業的に最も重要な処理技術の1つです。技術的な観点から、このコーティングが200年以上前に使用されて以来、亜鉛メッキの原理は変わっていません。

溶融亜鉛めっきは通常、表面が摩耗にさらされる製品で頻繁に使用されます。たとえば、車両、輸送用ワゴン、階段、手すり、格子の敷居などです。

亜鉛メッキは、下にある鋼と亜鉛コーティングの間に冶金学的結合を形成し、鋼自体の一部であるバリアを作成します。亜鉛メッキされたコーティングは、他のコーティングよりも少なくとも10倍多く下にある鋼に付着します。亜鉛メッキの過程で、溶融亜鉛と鋼の鉄の間に反応があり、図2に示すように一連のZn-鉄合金層が形成されます。この図は、亜鉛メッキ鋼の断面の典型的な微細構造を示しています。 3つの合金層と純粋な金属亜鉛の層で構成されるコーティング。

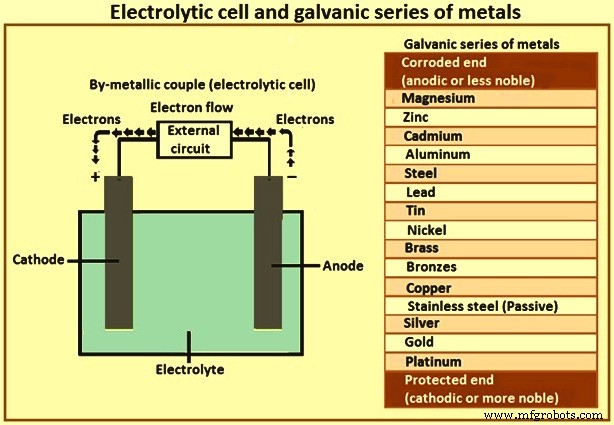

亜鉛コーティングは主に、(i)バリア保護と(ii)ガルバニック保護の2つの方法で鋼の水性腐食を改善するために使用されます。バリア保護では、腐食環境から鋼を分離する亜鉛コーティングが、腐食環境が鋼に到達する前に最初に腐食します。ガルバニック保護では、亜鉛は周囲条件で鉄に対して貴性または陽極性が低いため、電解セルが形成されます。したがって、鋼の一部がコーティングの切り口や引っかき傷として露出している場合でも、犠牲的に腐食して基板鋼を保護します。図1は、電解セルと一連のガルバニック金属を示しています。

図1電解セルとガルバニックシリーズの金属

亜鉛メッキコーティングの陰極防食

金属亜鉛は鋼に対して陽極です。電解液の存在下では、亜鉛メッキ鋼の陽極亜鉛コーティングは陰極鋼ベースよりも優先的に腐食するため、コーティングの偶発的な損傷によって露出する可能性のある小さな領域の腐食を防ぎます(図1)。この陰極防食は、亜鉛コーティングがある限り継続します。亜鉛による陰極防食のメカニズムは以下のとおりです。

亜鉛と鋼が電解液中で接触すると、電位差が生じ、電解槽が形成されます。亜鉛は鋼よりも電気化学的に活性であるため、すべての鋼の陽極になり、鋼の表面に小さな陰極および陽極領域が形成されるのを防ぎます。セル内の電位差の結果として、負に帯電した電子が亜鉛アノードから鋼のカソードに流れ、アノードの原子が正に帯電した亜鉛イオンに変換されます。陰極表面では、負に帯電した電子が電解質から正に帯電した水素イオンを引き付けて反応し、水素ガスを放出します。鋼の陰極と電解液の間に化学反応はありません。陰極防食として知られているこの現象は、鋼の陰極の腐食を防ぎます。アノード表面の正に帯電した亜鉛イオンは、電解質からの負に帯電したヒドロキシルイオンと反応し、亜鉛はゆっくりと消費されて、鋼に犠牲的な保護を提供します。亜鉛コーティングの不連続性または損傷が下にある鋼を露出させる場合、亜鉛が鋼に提供する陰極防食により、露出した鋼が腐食しないことが保証されます。

米国材料試験協会(ASTM)による暴露試験では、腐食速度の尺度であるパネルの重量損失は、広範囲の暴露で鋼よりも亜鉛の方がはるかに低いことが示されています。亜鉛メッキされたコーティングは、鋼の17分の1から80分の1の割合で消費されるため、過酷な環境でも、溶融亜鉛めっきは長寿命を提供します。

亜鉛メッキのプロセス

亜鉛コーティングの製造に使用される一般的な処理方法には、溶融亜鉛めっき、溶射、および電着が含まれます。溶融亜鉛めっきは、鋼の物体を亜鉛めっきするための一般的で一般的な手法です。それは、バッチまたは連続処理のいずれかによる、亜鉛または亜鉛合金の液体浴への鋼物体の浸漬からなる。連続プロセスは、シート、ワイヤー、チューブなどのコイル状の製品に有利ですが、バッチプロセスは通常、バルク製品に使用されます。

一般に、液体亜鉛浴に浸す前に、亜鉛めっきされる鋼の物体を最初に洗浄して、亜鉛浴で反応する可能性のある表面酸化物を除去します。対象物の表面は、液体亜鉛コーティング浴に導入されたときに非常にきれいで、表面酸化物がないようにする必要があります。鋼がコーティングを形成する浴と反応する溶融亜鉛めっき後、物体は引き抜かれ、冷却され、時にはその後熱処理されます。図2は亜鉛メッキのプロセスを示しています。

図2亜鉛メッキのプロセスと亜鉛メッキ層の断面

冷間圧延シートの亜鉛メッキの場合、シートは通常、コーティング浴の前に650℃を超える温度でインラインアニーリングを受け、その後、入る前に約470℃から490℃に冷却されます。お風呂。 419℃で溶ける亜鉛は、通常465℃の温度です。鋼板は、焼鈍炉と亜鉛浴の両方を破れたり変形したりすることなく引っ張ることができるように、十分な高温強度を備えています。シートが浴に浸されている間(一部のコーティングラインでは約2秒と短い)、鋼と溶融亜鉛は冶金反応を起こします。

この反応の間、固体状態にある鋼の表面原子は、溶融状態にある浴中の亜鉛原子と相互作用します。この相互作用は「拡散」と呼ばれます。亜鉛原子は鋼の方向に移動し、鋼中の鉄原子は溶融亜鉛に向かって移動します。その結果、鋼と溶融亜鉛の間に固体の「混合」層が形成されます。この層は特定の比率で亜鉛と鉄の原子を含み、「金属間」化合物と呼ばれます。異なる金属の原子の混合は合金化として知られており、亜鉛メッキ中に形成される拡散ゾーンは金属間化合物です。適切に形成された場合、鋼と亜鉛コーティングの間に優れた結合を提供するのはこの合金ゾーンです。

図2に示すように、亜鉛コーティングのガンマ、デルタ、ゼータ層の硬度は、DPN(ダイヤモンドピラミッド数)で表され、下にある鋼よりも高くなっています。この高い硬度により、これらの層は摩耗によるコーティングの損傷に対する優れた保護を提供します。硬度が低いコーティングのイータ層は非常に延性があり、コーティングにある程度の耐衝撃性を提供します。ゼータ、デルタ、ガンマの亜鉛-鉄合金層は、実際には母材よりも硬いため、亜鉛メッキ鋼の耐摩耗性と機械的損傷に対する優れた耐性が得られます。使用中の研磨または重い負荷条件は、亜鉛メッキされた表面から亜鉛の比較的柔らかいイータ層を取り除くことができますが、非常に硬いゼータ合金層は、さらなる摩耗と重い負荷に耐えるために露出されます。

表面張力により、鋼が浴を出るときに溶融亜鉛の層が鋼に付着します。余分な亜鉛を拭き取った後、419℃以下に冷えると残りの液体が固化します。最終製品(亜鉛メッキ鋼)は、金属間化合物層と外側の亜鉛層が両面にある鋼コアで構成されています。亜鉛浴にアルミニウムが含まれていない場合、コーティングの断面は図2のようになります。

したがって、亜鉛被覆鋼物体の組成は、(i)オーバーレイまたはコーティング合金、(ii)一連の金属間化合物を含むオーバーレイと基材鋼との間の界面層、および(iii)基材鋼からなる。 。これらの各領域は、バスの時間と温度、およびバスと基板鋼の両方の化学的性質の影響を受ける可能性があります。図2に示す金属間化合物層は、亜鉛原子と鉄原子の混合物です。それらは、鋼と亜鉛の外側コーティングとの間に高度な結合を提供します。残念ながら、これらの合金は延性が非常に低く、つまり、硬くて脆い。亜鉛メッキシートを成形すると、合金にせん断亀裂が発生し、亜鉛コーティングが剥がれる可能性が高くなります。この動作により、亜鉛メッキされたシートを、ドローカップ、屋根パネル、タイトロックシーム、または高度に伸ばされた自動車用フェンダーなどの形状に成形する機能が大幅に制限されます。

合金層は、鋼と亜鉛の間の良好な結合を達成するために不可欠です。この層はまた、コーティングが細孔を持たないようにするために(物体の表面積全体にわたって)連続的でなければならない。合金結合ゾーンの形成を妨げることなく、亜鉛メッキされたシートを複雑な形状に形成できるように、合金の性質を変更する必要があります。

硬度、延性、および付着性が組み合わさって、亜鉛メッキされたコーティングに、乱暴な取り扱い中の損傷に対する非常に優れた保護を提供します。亜鉛メッキされたコーティングの構造とその亜鉛鉄合金層の相対的な厚さは、コーティングの保護寿命にほとんどまたはまったく影響を与えません。保護寿命は、コーティングの総質量によって異なります。

コーティングの厚さは、コーティングの質量に比例します。溶融亜鉛めっきコーティングの厚さは、鋼が亜鉛と反応するときに形成される亜鉛-鉄合金層の厚さによって決まります。亜鉛メッキ鋼のコーティング厚が厚いほど、耐食性が向上し、耐久性が向上します。ただし、鋼の成形性が低下する可能性があります。亜鉛被覆層の引張強度は、厚さが増すにつれて増加します。さらに、亜鉛メッキされたコーティングは、コーナーとエッジでわずかに厚くなります。これは、これらの重要な領域で薄くなるほとんどの有機コーティングよりも重要な利点です。

亜鉛メッキコーティングの厚さ、合金構造、および仕上げは、(i)鋼の表面状態、および(ii)鋼の組成に影響されます。亜鉛めっき浴への浸漬時間を長くしても、ケイ素鋼の場合を除いてコーティングの厚さは増加しません。また、2回目の浸漬または亜鉛メッキは、亜鉛メッキされたコーティングの厚さを増すことはなく、コーティングの外観に悪影響を与える可能性があります。

鋼の表面状態 –亜鉛メッキ前のグリットブラスト鋼は、表面を粗くし、その表面積を増やし、溶融亜鉛に対する反応性を高めます。亜鉛めっき中に亜鉛-鉄合金の成長が大きくなり、コーティングが厚くなりますが、表面が粗くなり、外観が悪くなります。より厚いコーティングを達成するためのこの方法の適用は、通常、実用的および経済的な考慮事項によって制限されます。

鋼の組成 –シリコンとリンの両方の含有量は、亜鉛メッキコーティングの構造、外観、および特性に大きな影響を与える可能性があります。極端な場合、コーティングは過度に厚く、もろく、簡単に損傷する可能性があります。

特定のレベルのシリコン含有量は、過度に厚い亜鉛メッキコーティングをもたらします。これらの非常に厚いコーティングは、溶融亜鉛との鋼の反応性の増加、および鋼表面での亜鉛-鉄合金層の急速な成長に起因します。コーティングの厚さの過度の成長は、シリコン含有量が0.04%から0.14%の範囲の鋼で発生します。成長率は、0.15%から0.22%のシリコンを含む鋼では低く、0.22%を超えるシリコンレベルの増加とともに増加します。

約0.05%のしきい値レベルを超えるリンが存在すると、鋼と溶融亜鉛との反応性が著しく増加し、コーティングが急速に成長します。シリコンと組み合わせて存在する場合、リンは不均衡な効果をもたらし、過度に厚い亜鉛メッキコーティングを生成する可能性があります。

亜鉛めっき用のシリコンおよびリン含有鋼の適合性のガイドとして、適用される基準は、(i)0.04%未満の%Si、および(ii)0.09%未満の%Si +(2.5 x%P)です。ケイ素鋼の亜鉛メッキコーティングは、通常、色がくすんだ灰色または斑状の灰色で、粗い仕上げであり、もろくなる可能性があります。

コーティングの耐用年数は、厚さの増加に比例し、コーティングが健全で連続的である限り、外観の影響を受けません。一般に、シリコンおよびリン鋼の亜鉛メッキコーティングの厚さ、接着性、および外観は、亜鉛メッキ担当者の管理外です。

亜鉛メッキ鋼の機械的特性

亜鉛メッキプロセスは、通常亜鉛メッキされる構造用鋼の機械的特性に影響を与えません。

強度と延性 –溶融亜鉛めっきが低炭素鋼、非合金鋼、低合金鋼の機械的特性に影響を与えるかどうか、またどの程度影響するかを確認するために、長年にわたって非常に多くの実験とテストが実施されてきました。テスト結果は以下に簡単に要約されており、常温(460℃)と高温(560℃)の両方で亜鉛メッキされた鋼に適用されます。

溶融亜鉛めっき鋼の極限引張強さ、降伏強さ、破断点での伸び、および収縮は、溶接状態と非溶接状態の両方で溶融亜鉛めっき後も実質的に変化しません。冷間加工または熱処理された鋼の強度は、溶融亜鉛めっき中に低下する可能性があります。減少の程度は、作業の程度または熱処理の性質によって異なります。溶融亜鉛めっき鋼のノッチ靭性は、人工的に時効したサンプルと比較していくらか低下しますが、鋼の使用に影響を与えるほどではありません。

鋼の延性は溶融亜鉛めっきの影響を受けません。ただし、過度に曲げると、亜鉛コーティング自体に亀裂が生じる可能性があります。多くの鋼の1トンの曲げは亜鉛メッキによって脆化されますが、すべての鋼の亜鉛メッキされた2トンおよび3トンの曲げは、ひび割れすることなく完全に真っすぐにすることができます。

世界の主要な工業地域からの19の異なる構造用鋼の機械的特性が亜鉛メッキの前後に調査された研究では、亜鉛メッキプロセスは、研究された構造用鋼の。また、最高強度のバージョンでさえ、抑制されたHCIまたはH2SO4での一般的な前処理後に水素脆化を示していません。

亜鉛メッキプロセスに起因する機械的特性の変化は、亜鉛メッキの前に鋼が冷間加工された場合にのみ検出されましたが、その後、特定の特性のみが影響を受けました。したがって、冷間圧延鋼の引張強度、耐力、および引張伸びは、40%冷間圧延鋼の引張伸びが亜鉛メッキによって増加する傾向があることを除いて、影響を受けません。

もろさとひび割れ –冷間加工は、鋼のノッチ靭性を低下させ、脆性破壊の転移温度を上昇させます。その後の高温でのエージングは、この効果を強化します。鋼自体が老化硬化した場合でも、冷間加工の効果は、鋼が適切な要求を満たすのに不十分な靭性を有する原因となるのに十分である可能性があります。場合によっては、亜鉛メッキ浴の高温でエージングプロセスを加速することができます。ただし、これらの鋼は、溶融亜鉛めっきされているかどうかに関係なく、最終的には脆くなります。

溶融亜鉛めっきでは、コンポーネントが冷間加工されているかどうかを知ることが重要です。アルミニウムキルド鋼とシリコンキルド鋼はどちらも、冷間変形と亜鉛メッキによる時効によって悪影響を受ける可能性があります。影響を受けやすい鋼の冷間加工が避けられない場合、鋼は600℃から650℃で30分間応力緩和されるか、亜鉛メッキの前に正規化されます。ただし、影響を受けやすい鋼は比較的一般的ではありません。

通常の非合金または低合金構造用鋼の溶融亜鉛めっきは、水素脆化を引き起こしません。酸洗い中に吸収される可能性のある水素は、ほとんどの場合、亜鉛に浸すと熱的に放出されます。ただし、水素を吸収すると、一部の硬化鋼または高張力鋼が脆化する可能性があります。ピクルスの代わりにブラストすることは問題を回避する可能性です。

結晶間亀裂は、鋼の粒界境界への亜鉛の浸透により、溶融亜鉛めっきで発生する場合があります。このための前提条件は、鋼の溶接または硬化によって大きな応力が誘発されていることです。通常の構造用鋼の溶融亜鉛めっきでは、亜鉛の浸透による結晶間亀裂または破壊のリスクはごくわずかです。ただし、硬化した材料は敏感になる可能性があります。鋼を亜鉛浴よりも高い温度、つまり460℃以上で焼鈍すると、割れのリスクを最小限に抑えることができます。

脆化 –亜鉛メッキ後に鋼が脆化状態になることは非常にまれです。脆化の発生は、要因の組み合わせによって異なります。特定の条件下では、一部の鋼は延性を失い、脆くなる可能性があります。いくつかのタイプの脆化が発生する可能性がありますが、これらのタイプのうち、亜鉛めっきプロセスによって悪化するのはひずみ時の脆化のみです。次の情報は、重要なアプリケーションのガイダンスです。

ひずみ時の脆化に対する感受性 –ひずみ時効脆化は、特定の鋼、主に低炭素の冷間加工と、それに続く600℃未満の温度での時効、または600℃未満の温間加工鋼によって引き起こされます。すべての構造用鋼はある程度脆化する可能性があります。脆化の程度は、ひずみの量、時効温度での時間、および鋼の組成、特に窒素含有量に依存します。窒化物の形で窒素を拘束することが知られている元素は、ひずみ時効の影響を制限するのに役立ちます。これらの元素には、アルミニウム、バナジウム、チタン、ニオブ、およびホウ素が含まれます。

水素脆化 –水素は酸洗い中に鋼に吸収される可能性がありますが、亜鉛めっき温度で急速に放出され、内部応力のないコンポーネントでは問題になりません。酸洗い中に冷間加工および/または応力が加えられた特定の鋼は、亜鉛めっき前に割れが発生する可能性がある程度まで、水素脆化の影響を受ける可能性があります。

亜鉛めっきプロセスでは、約450℃の溶融亜鉛浴に浸漬します。亜鉛めっきの熱処理効果により、冷間加工された影響を受けやすい鋼のひずみ時効脆化の開始を加速できます。亜鉛メッキプロセスの他の側面は重要ではありません。

溶接応力 –溶接構造では、溶融亜鉛めっきによって溶接応力が部分的に減少します。溶接部の熱の影響を受けるゾーンの硬化応力も減少します。これは、溶接構造は、未処理の状態よりも溶融亜鉛めっきの方が高い静的強度を持っていることを意味します。

疲労強度 –疲労強度は、鋼の種類によって溶融亜鉛めっきの影響が異なります。アルミニウムキルド鋼の減少は比較的わずかですが、シリコンキルド鋼の減少は少し高くなる可能性があります。この理由は、鉄-亜鉛層の組成が異なるためです。疲労状態では、この層に亀裂が形成され、鋼表面の亀裂の開始剤として機能する可能性があります。

ただし、実験室での実験での疲労データの決定では、溶融亜鉛めっき材料が「新しい」未処理鋼と比較されます。しかし、未処理の構造物が屋外に露出すると、すぐに腐食に襲われます。一般腐食の5倍から7倍の深さのピットが形成され、疲労強度が急激に低下します。逆に、溶融亜鉛めっき鋼の疲労強度は、亜鉛コーティングが鋼の表面に残っている限り、暴露時間中にそれほど変化しません。通常の状態では、亜鉛コーティングにピッチングは発生しません。溶融亜鉛めっきによる疲労強度の低下は、腐食攻撃による低下に比べてわずかです。研磨ブラスト、特に溶接も疲労強度を低下させることにも注意してください。

実際の経験では、通常亜鉛メッキされている鋼の疲労強度は、亜鉛メッキによって大きな影響を受けないことが示されています。特定の鋼、特にシリコンキルド鋼の疲労強度は低下する可能性がありますが、亜鉛メッキされていない鋼への孔食攻撃や溶接の影響から発生する可能性のある低下と比較すると、低下はわずかです。

設計寿命が溶接部の疲労強度に基づいている実用的な目的では、亜鉛メッキの影響は無視できます。亜鉛メッキなどの加熱サイクルを伴うプロセスの影響に関係なく、ノッチと溶接ビードの存在によって疲労強度が低下します。熱間加工を急速に冷却すると、特に溶接ゾーンで微小亀裂が発生し、ノッチ効果が発生して疲労強度が低下する可能性があります。

重要なアプリケーションでは、溶接鋼加工品の亜鉛メッキの仕様では、マイクロクラックや疲労強度の低下の可能性を回避するために、亜鉛メッキ後の水焼入れではなく空冷が必要です。

冷間加工 –亜鉛メッキ前の穴あけ、せん断、曲げなどの冷間加工は、影響を受けやすい鋼の脆化につながる可能性があります。厚さが3mm未満の鋼は、大きな影響を受ける可能性はほとんどありません。

溶融亜鉛めっき鋼と火 –溶融亜鉛めっき鋼は燃焼しませんが、温度が上昇すると強度が低下します。鋼構造は、臨界温度に達するまで安定しています。これは、負荷の状況に応じて500℃から750℃の間で発生します。

高温にさらされた溶融亜鉛めっき鋼 –高温にさらされたときに溶融亜鉛めっきコーティングがどのように反応するかに関する研究は、コーティングが275℃までの温度に対処できることを示しました。これは、暴露時間が比較的短い場合に当てはまります。数週間より長い曝露時間の場合、この温度は高すぎます。研究結果は、高温亜鉛メッキコーティング(560℃での浸漬)は、低温亜鉛メッキによって形成されたコーティングよりも高温に反応しにくいことを示しています。

その理由は、高温がコーティングの固相変態を引き起こすためです。最も外側の純亜鉛コーティングは、金属間化合物の鉄-亜鉛相に変換されます。コーティング全体がこの鉄-亜鉛相で構成されている場合、コーティングはよりもろくなり、特に冷却中(周期的プロセス)に亀裂が形成される可能性があります。高温亜鉛メッキコーティングは、最初から主に金属間化合物相で構成されているため、特に敏感です。高温と機械的ひずみ、たとえば振動の組み合わせは避けてください。純亜鉛の大部分を含む低温コーティングは、高温に長期間耐える可能性が最も高くなります。

耐摩耗性 –純亜鉛は軟質金属ですが、入手可能なほとんどの有機コーティングよりも硬いです。ただし、溶融亜鉛めっき中に生成される金属間化合物の鉄-亜鉛相は非常に硬く、一般的な建設用鋼よりもさらに硬くなります。このため、鉄-亜鉛相は純亜鉛よりも耐摩耗性に優れています。研究によると、金属間化合物層の耐摩耗性は、純亜鉛層の4倍から5倍優れています。

耐大気腐食性 –溶融亜鉛めっきコーティングの平均寿命は、コーティングの厚さにほぼ比例します。したがって、どのような環境でも、修理が必要になるまでにコーティングがどのくらい続くかを予測することができます。亜鉛メッキコーティングの平均寿命は、鋼の表面に5%の赤錆が発生することに基づいています。

溶融亜鉛めっき鋼の大気腐食に対する耐性は、湿度、降雨量、海岸への近さ、汚染物質の存在などの気候要因に依存します。後者は、環境に存在する汚染物質によっては、コーティングの性能に特に悪影響を与える可能性があります。

沿岸地域(通常、最高水位標から1 km以内)での溶融亜鉛めっき鋼の腐食速度は高くなる可能性があります。二酸化硫黄や亜酸化窒素などの産業で生成されたガスは、アンモニアガスと同様に亜鉛コーティングを攻撃します。農村地域では、溶融亜鉛めっきコーティングは80年をはるかに超えて持続する可能性があります。この性能は、湿気と組み合わさってコーティングを攻撃する殺虫剤や肥料の過剰な施用が発生した場合に損なわれる可能性があります。興味深いことに、亜鉛メッキされたコーティングは、海洋性気候では淡い色になり、農村部や産業環境では暗い色になります。

場合によっては、溶融亜鉛めっきコーティングが赤みがかった色合いに変化し、多くの場合、誤って錆びたと見なされます。この変色は、亜鉛-鉄合金が大気と反応して、別個の亜鉛-鉄合金ベースの保護膜を形成するときに発生します。特定の環境では、亜鉛-鉄合金は、純粋な亜鉛よりも下にある鋼に優れた腐食制御を提供することさえできます。

アルミニウムの役割

75年以上前に、コーティング浴に少量のアルミニウムを添加することが、合金結合ゾーンの形成を妨げることなく合金層の性質を変化させて形成するという問題に対する完全な答えであることが発見されました。複雑な形状にすることが可能です。当初、それがどのように効果的に機能するかは理解されていませんでしたが、亜鉛浴にアルミニウムを入れると、アルミニウムを含まない浴に比べて合金層が非常に薄くなることが観察されました。アルミニウムは、亜鉛-鉄の反応速度を大幅に遅くする抑制剤です。このより薄く、したがってより延性のある合金層により、コーティングされた鋼板は、大きな内部せん断亀裂が発生しにくいため、コーティングの接着性を失うことなく、多くの複雑な形状に成形できます。

約0.15%のレベルでアルミニウムを使用することは、連続亜鉛めっきラインの亜鉛めっき浴の標準になりました。アルミ添加法は今でも使われています。しかし、亜鉛中のアルミニウムの冶金学については、はるかによく理解されており、その結果、アルミニウム濃度がより厳密に制御されています。一部の生産者は0.2%から0.3%のアルミニウムを使用していますが、ほとんどの生産者は0.15%から0.19%の範囲にとどまっています。亜鉛-鉄コーティング(ガルバニール)を作成する場合、アルミニウムレベルは0.11%から0.135%の範囲に低下します。

このような少量のアルミニウムの添加は、亜鉛メッキシートを形成する能力に顕著な影響を及ぼしますが、バルク腐食挙動にはあまり影響を与えません。ただし、アルミニウムは合金層に集中し、亜鉛の表面にもある程度集中するため、スポット溶接、はんだ付け、白錆の発生などの問題に悪影響を与える可能性があります。ただし、これらの欠点は、コーティングの接着性を失うことなく亜鉛メッキシートを形成する能力にアルミニウムが及ぼす有益な効果と比較して、重要ではありません。

亜鉛コーティングのスパンコール表面の外観

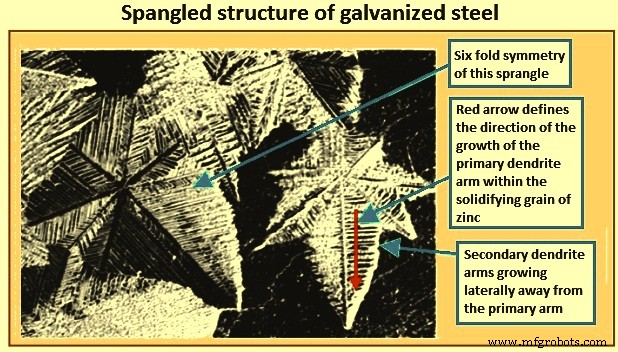

鋼表面の亜鉛コーティングが固化すると、固化した亜鉛のコアの周りに樹枝状結晶が成長し、場合によっては、亜鉛メッキ鋼の表面に「スパンコール」と呼ばれる明るい亜鉛結晶の花のようなパターンが形成されます(図3)。コーティングの厚さは、スパンコールの直径よりはるかに薄いです。特定の鋼組成により、亜鉛鉄合金層が亜鉛メッキコーティングの表面まで成長し、マットグレー仕上げになります。

図3亜鉛メッキ鋼のスパンコール構造

いくつかの用途では、スパンコールパターンは製品に魅力的な外観を与えるため望ましいと考えられますが、自動車用鋼の場合、スパングルに関連する表面粗さおよび結晶配向の違いは、塗装後の鋼の外観を損なうため、そのような場合には望ましくありません。鋼。このような鋼には、非常に細かいスパンコールパターンが必要です。

鋼に付着した溶融亜鉛が亜鉛の融点(約419℃)以下に冷却されると、スパンコールが発生します。この温度で、液体亜鉛のランダムに配置された原子は、非常に規則正しい配置に配置され始めます。これは、溶融亜鉛コーティング内の多くのランダムな場所で発生します。この変換プロセスは、凝固または結晶化のプロセスです。溶融亜鉛内の小さな凝固領域は「粒子」として定義されます。溶融亜鉛の個々の原子が固化する粒子に付着すると(粒子の成長を引き起こします)、それらは規則正しく結合し、別個の配列または結晶に形成されます。亜鉛の場合、結晶は六角形の対称性で形成されます。固体の亜鉛粒子が大きくなるにつれて、亜鉛の個々の原子は、最終的なスパンコールのしばしば目に見える六角形の対称性に配置されます。コーティングが完全に固化すると、個々のスパンコールが個々の亜鉛粒子を定義します。

The term ‘nucleation’ defines the process of transformation of randomly arranged atoms of molten zinc into a small organized array of atoms in the seed crystals at the initial stage of solidification. A high rate of nucleation tends to cause the formation of numerous small grains in the final solidified structure, while a low rate tends to favour the growth of large grains.

There is another aspect of the solidifying process which leads to the snowflake pattern in galvanize coatings viz. dendritic growth. Dendritic growth causes the individual solidifying grains to grow into the molten zinc coating with a distinct leading rounded edge. A primary dendrite arm and secondary dendrite arms which grow laterally away from the primary dendrite arm is shown in Fig 3. Dendrites are visible in a galvanize coating because we see a two dimensional version of as cast, dendritic, solidified grain structure.

The rate of growth of the dendrite arms during the solidification of the molten zinc coating competes with the rate of nucleation of new grains within the molten zinc. This process determines the final size of the completely solidified structure. In Fig 3, there is a well defined large spangle pattern which shows that the rate of dendrite growth dominated the solidification process leading to a small number of large spangles. The characteristics of such spangles is that they are thickest at the centre and thinnest at the edges (grain boundaries) and hence difficult to smoothen by temper rolling. On the other hand, zinc coatings with smaller spangles have less depressed boundaries and can be smoothen by temper rolling. The nature and rate of dendritic growth during the solidification of molten zinc is greatly influenced by other metallic elements present in the molten zinc.

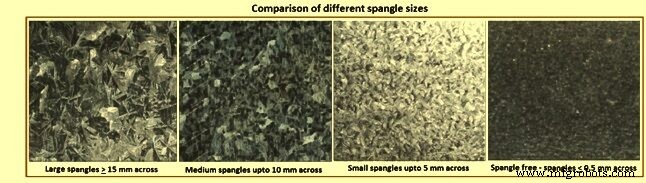

The size of the spangle depends on zinc chemistry, cooling rate and other factors such as smoothness of the steel base. Fig 4 shows comparison of different spangle sizes. Spangles can be qualitatively classified in the following three categories.

Regular spangle – They are visible multifaceted zinc crystal structure on zinc coated steel. The cooling rate is uncontrolled which produces a variable grain size.

Minimized spangle – These grain patterns on zinc coated steel are visible to unaided eyes. They are smaller and less distinct than the pattern visible on regular spangle. The zinc crystal structure growth is arrested by special production techniques or inhibited by a combination of coating bath chemistry and cooling.

Spangle free – Spangle free zinc coated steels are having a uniform finish in which the surface irregularities created by spangle formation are not visible to the naked eye. The finish is produced by a combination of coating bath chemistry, or cooling or both.

Fig 4 Comparison of different spangle sizes

In case of zinc coating, the most common reason for the well defined dendritic growth pattern is the presence of lead in the molten metal. Presence of lead in the molten zinc results into large spangles since it decreases the solid / liquid interfacial energy in the solidifying coating. This leads to an increase in dendrite growth velocity which results in large spangles. Lead precipitates at the coating surface, and the varying distribution of lead particles across the surface, defines the optical appearance (shiny or dull spangles).

In earlier days zinc coatings contained as much as 1 % lead. During the past 40 years, the percentage of lead has been brought down. Typical concentration of lead these days has been less than 0.15 %, often as low as 0.03 % to 0.05 %. Even this lower amount of lead is still sufficient to develop dendritic growth behaviour during the solidification process. Presently lead level in the range of 0.05 % to 0.10 % in the molten zinc bath is kept to achieve a well developed spangle pattern. As there are now environmental concerns about the use of lead, practices have been developed to use lead free zinc and to add a small amount of antimony in the molten zinc bath (0.03 % to 0.10 %) for achieving well developed spangle pattern.

In case of lead bearing zinc for getting smoother coating, it is possible to suppress spangle growth by rapidly cooling the coating. This is done by the use of a spangle minimizing device above the zinc bath. These devices direct steam or zinc dust at the surface to rapidly freeze the molten zinc and keep the spangle small. Such technology is not needed in case lead free zinc (lead content normally less than 0.01 % and frequently less than 0.005 %) is used. Lead free coatings give a spangle free surface which provides a high quality finish needed by the automotive and appliances industry.

Lead free coatings have a grain pattern which is barely visible to the unaided eye. Typically the spangles are 0.5 mm in diameter. In such coatings, the grains do not grow by a dendritic mode but by a cellular mode of growth. The grains nucleate on the steel surface and grow outward towards the free surface. Absence of large spangles makes the steel surface shiny and the grain boundary depressions do not exist. Non spangle coating combined with temper rolling makes the steel very smooth which can be painted to give a very smooth finish.

It is not easy to produce non spangle coatings free of lead or antimony because of their influence on the viscosity of the molten zinc. It is difficult to avoid sag and ripples in the zinc coating due to higher viscosity of molten zinc when lead or antimony is not present. The thicker is the coating; greater is the tendency to form sags and ripples. However automotive and appliances industry needs thinner coating and their products are made on high speed lines which allows producers to use lead free coating baths for avoiding spangles and still attain a ripple free coating.

製造プロセス