廃熱の回収

廃熱の回収

廃熱とは、燃料の燃焼や化学反応などにより発生し、実用化されずに環境に放出される熱のことです。廃熱源には、大気中に放出される高温燃焼ガス、プロセスオフガス、機器からの伝導性、対流性、放射性の損失、およびさまざまな産業プロセス(ホットコークス、溶銑、溶鋼、熱間圧延製品など)を離れる加熱製品が含まれます。 、および高温の機器表面からの熱伝達(熱は冷却水に伝達されます)。

廃熱回収は、加熱または機械的または電気的仕事を生成するための産業プロセスの廃熱の収集と再利用で構成されます。典型的な用途には、燃焼用空気の予熱、燃料ガスの予熱、ボイラー給水の予熱、原料の予熱、プロセス蒸気の生成、発電用蒸気の生成などがあります。廃熱の回収の背後にある基本的な考え方は、回収を試みることです。単に環境(空気または近くの川)に放出するのではなく、プラント内の最大量の熱を可能な限り再利用します。

廃熱はすべての製造プロセスに固有のものです。工業生産プロセスでは、消費されるエネルギーの約20%から50%が、高温の排気ガスや液体の流れに含まれる廃熱、および高温の機器の表面からの熱伝導、対流、放射によって最終的に失われます。加熱された製品からだけでなく。廃熱回収は、工業炉の全体的なエネルギー効率の改善を改善するための貴重な代替アプローチです。廃熱回収によって達成できるエネルギー効率は、通常10%から50%の範囲です。

本質的な事実は、熱の量ではなく、その価値です。未使用の熱を回収するメカニズムは、廃熱流体の温度と関連する経済性によって異なります。廃熱回収技術は、エネルギー生産性を向上させることにより、施設の運用コストを削減することがよくあります。回収され再利用された廃熱は、高価な購入燃料や電気の排出物のない代替品です。

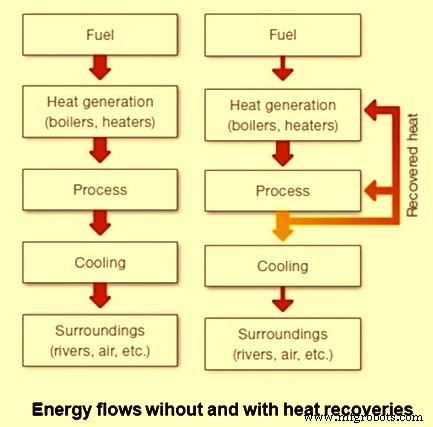

図1は、熱回収がある場合とない場合の典型的なエネルギーの流れを示しています。

図1熱回収の有無による典型的なエネルギーの流れ

廃熱回収に必要な3つの重要なコンポーネントは、すなわち(i)燃焼排気、プロセス排気、炉からの高温ガス、冷却塔水などのアクセス可能な廃熱源、(ii)再生器などの回収技術です。 、レキュペレーター、エコノマイザー、廃熱ボイラー、熱電発電機など、および(iii)ボイラー給水の予熱、原材料および燃焼用空気の予熱、蒸気または/および電力の生成、および予熱などの回収エネルギーの使用ブラスト炉ガスなどの低熱量燃焼ガスの。

廃熱回収装置

鉄鋼プラントで使用されているいくつかの熱回収装置があります。その中の主なものを以下に示します。熱交換器は、燃焼排気ガスから炉に入る燃焼空気に熱を伝達するために最も一般的に使用されます。予熱された燃焼用空気は高温で炉に入るため、燃料から供給されるエネルギーが少なくて済みます。空気予熱に使用される典型的な技術を以下に示します。

- 復熱装置–復熱装置は、中温から高温の用途で排気ガス廃熱を回収します。復熱装置は、輻射、対流、またはそれらの組み合わせによる熱伝達の原理に基づくことができます。復熱装置は、金属またはセラミック材料で構成されています。金属製の復熱装置は、温度が1050℃未満のアプリケーションで使用されますが、高温での熱回収は、高温側の温度が1500℃、低温側の温度が約950℃で動作できるセラミック管式復熱装置に適しています。

- 再生装置–再生装置は、2つのレンガの「チェッカーワーク」チャンバーで構成されており、高温と低温の空気が交互に流れます。燃焼排気が1つのチャンバーを通過すると、レンガが燃焼ガスから熱を吸収し、その温度が上昇します。れんがが熱を吸収した後、流入する燃焼用空気がホットチェッカーワークを通過するように流れが変更され、炉に入る燃焼用空気に熱が伝達されます。少なくとも2つのチャンバーが使用され、一方が排気ガスから熱を吸収し、もう一方が燃焼用空気に熱を伝達します。気流の方向は、一定の時間間隔で変更されます。再生器は、排気が汚れている高温用途に特に適しています。大きな欠点の1つは、サイズと資本コストが大きいことです。これは、復熱装置のコストよりも大幅に高くなります。

- パッシブエア予熱器–これらは、ガスストリーム間の相互汚染を防止する必要がある低温から中温のアプリケーション向けのガスからガスへの熱回収装置です。パッシブ予熱器は通常、(i)プレートタイプと(ii)ヒートパイプタイプの2種類があります。プレートタイプの予熱器は、高温ガス流と低温ガス流用に別々のチャネルを作成する複数の平行なプレートで構成されています。ホットフローとコールドフローがプレート間で交互に発生し、熱伝達のための重要な領域を可能にします。ヒートパイプ熱交換器は、端が密閉された複数のパイプで構成されています。各パイプには、パイプのホットエンドとコールドエンドの間で作動油の移動を容易にするキャピラリーウィック構造が含まれています。高温ガスがヒートパイプの一端を通過し、パイプ内の作動油が蒸発します。パイプに沿った圧力勾配により、高温の蒸気がパイプのもう一方の端に移動し、そこで蒸気が凝縮して熱を低温のガスに伝達します。次に、凝縮液は毛細管現象を介してパイプの高温側に戻ります。

- 再生式または再生式バーナー–再生式または再生式システムを組み込んだバーナーは、スタンドアロンの復熱装置または再生器よりも設計と構造がシンプルでコンパクトです。これらのシステムは、周囲の空気で動作するバーナーと比較して、エネルギー効率を向上させます。自己回復型バーナーは、バーナー本体の設計の一部として熱交換面を組み込んでおり、本体を通過して戻る煙道ガスからエネルギーを回収します。自己再生バーナーは、排気ガスをバーナー本体から耐火媒体ケースに送り、再生器と同じようにペアで動作します。通常、回生バーナーシステムは、スタンドアロンユニットよりも熱交換面積が少なく、回生バーナーシステムの質量は小さくなります。したがって、エネルギー回収率は低くなりますが、コストが低く、後付けが容易なため、エネルギー回収の魅力的な代替手段になります。

- シェルアンドチューブ熱交換器–廃熱を含む媒体が液体または別の液体を加熱する蒸気である場合、シェルアンドチューブ熱交換器が通常使用されます。これは、それぞれの流体の圧力を収容するために両方のパスをシールする必要があるためです。 。シェルには、チューブバンドルと、通常は内部バッフルが含まれており、シェル内の流体を複数のパスでチューブ上に向けます。シェルは本質的にチューブよりも弱いため、高圧の流体がチューブ内を循環し、低圧の流体がシェル内を流れます。蒸気に廃熱が含まれていると、通常は凝縮して潜熱を加熱中の液体に放出します。このアプリケーションでは、蒸気はほとんど常にシェル内に含まれています。逆の場合、小径の平行管内で蒸気が凝縮すると流れが不安定になります。チューブとシェルの熱交換器は、チューブとシェルの材料の多くの組み合わせを備えた幅広い標準サイズで利用できます。

- フィンチューブ熱交換器またはエコノマイザー–フィンチューブ熱交換器は、液体を加熱するための低温から中温の排気ガスから熱を回収するために使用されます。アプリケーションには、ボイラー給水予熱や高温プロセス液体などが含まれます。フィン付きチューブは、表面積と熱伝達率を最大化するフィンが取り付けられた丸いチューブで構成されています。液体はチューブを通って流れ、チューブを横切って流れる高温ガスから熱を受け取ります。ボイラー排気ガスが給水の予熱に使用されるフィン付きチューブ熱交換器は、一般にボイラーエコノマイザーと呼ばれます。

- 廃熱ボイラー–廃熱ボイラーは、中高温の排気ガスを使用して蒸気を生成する水管ボイラーです。廃熱ボイラーは、30〜25000 Cum/minの範囲のガス摂取を可能にするさまざまな容量で利用できます。廃熱が所望のレベルの蒸気を生成するのに十分でない場合、通常、より高い蒸気出力を得るために補助バーナーまたはアフターバーナーが追加されます。蒸気は、プロセス目的または発電用に生成できます。過熱蒸気の生成には、通常、ボイラーに外部過熱器を追加する必要があります。

- 負荷の予熱–システムに入る負荷を予熱するためにシステムから出る廃熱を使用することを指します。最も一般的な例は、ボイラー給水の予熱です。この場合、エコノマイザーは、高温の燃焼排気ガスからボイラーに入る水に熱を伝達します。他のアプリケーションでは、燃焼排気ガスとさまざまな炉に入る固体材料との間の直接熱伝達を利用します。

- ヒートポンプ–廃熱は、潜在的な負荷要件よりも低い温度で利用できる場合があります。このような場合、廃熱のアップグレードが必要です。廃熱のアップグレードとは、廃熱ストリームのエネルギーレベルを上げて、他の方法では達成できる有用な機能を実行できるようにすることです。これは、ヒートポンプを使用するか、廃熱が蒸気の形で利用できる直接蒸気圧縮によって実現されます。ヒートポンプの大部分は、蒸気圧縮サイクルの原理に基づいて動作します。このサイクルでは、循環物質はソース(廃熱、Tinの温度)およびユーザー(プロセスで使用される熱、Tout)ストリームから物理的に分離され、循環的に再利用されるため、クローズドサイクルと呼ばれます。ヒートポンプ。

廃熱のメリットは、大きく2つのカテゴリに分類できます。つまり、(i)直接的なメリット、(ii)間接的なメリットです。

- 廃熱の回収によりプロセスのエネルギー生産性が向上し、プロセスの効率に直接影響するため、直接的なメリットは、リソースとユーティリティの消費量と運用コストの削減に反映されます。地球規模の気候変動の現在のシナリオでは、廃熱回収の最大の利点は、温室効果ガスを含まないエネルギー源であるということです。

- 廃熱回収の間接的な利点は、環境汚染の削減、補助用途のエネルギー消費の削減、および機器のサイズの削減です。廃熱回収により燃料消費量が削減され、発生する煙道ガスが削減されます。これにより、ファン、スタック、ダクト、バーナーなどのすべての燃料ガス処理機器の機器サイズが縮小されます。機器サイズの縮小は、ファン、ポンプなどの電力などの補助エネルギー消費量の削減という形で追加のメリットをもたらします。

廃熱回収システムの他の側面は、追加のスペース、資本、および運用コストが必要であるということです。これらは、回収された利益に関して正当化される必要があります。

廃熱回収技術は、現在製鉄所の多くの場所でさまざまな程度で採用されていますが、それらの幅広い用途を妨げる技術的および経済的障壁に直面しています。技術の多くは廃熱回収のためにすでに十分に開発されていますが(たとえば、復熱装置や再生器など)、これらの技術が特定のアプリケーション(たとえば、汚れた排気流を伴うアプリケーション)に対して常に経済的であるとは限らないという課題があります。

熱回収装置の経済性と有効性に影響を与え、それらのより広い設置を妨げる多くの障壁があります。これらの障壁の多くは相互に関連していますが、一般に、コスト、温度制限、化学組成、アプリケーションの詳細、および熱源へのアクセス不能/輸送性に関連するものとして分類できます。

廃熱回収に採用されている現在の慣行は、廃熱が通常、大容量システムのクリーンで高温の廃熱源から回収されることを示しています。したがって、既存のシステムの最適化、化学腐食性システムの技術開発、非流動熱源からの熱の回収、および低温廃熱の回収に利用できる機会があります。

経済的には低温廃熱回収の実現可能性が制限されることがよくありますが、産業施設で使用するために低品位廃熱を費用効果的に回収するさまざまな用途があります。大量の産業廃熱は、低温範囲でのみ利用できます。一例として、ボイラーなどの燃焼システムは、120℃から150℃の温度範囲でガスを排出する回収技術を頻繁に使用します。また、工業用冷却水や冷却空気には大量の廃熱が見られます。日本の総合鉄鋼プラントは、わずか98℃の冷却水を使用して3.5MWの容量の発電所を設置しました。

燃焼排気ガスの場合、ガスに含まれる水蒸気を低温に冷却すれば、かなりの熱を回収することができます。排気ガス中の水が熱交換器の表面に腐食性物質を凝縮して堆積させるのを防ぐために、120℃から150℃前後の最低温度制限が頻繁に使用されます。ただし、煙道ガスをさらに冷却すると、気化潜熱を回収できるため、熱回収率が大幅に向上する可能性があります。この潜熱は、排気ガスに含まれるエネルギーのかなりの部分を占めています。凝縮点より下の排気ガスを冷却しながら化学的攻撃を最小限に抑えることができる技術は、蒸発潜熱を回収することによってエネルギー効率を大幅に向上させることができます。

現在、低温熱回収は、(i)熱交換器表面の腐食、(ii)熱伝達に必要な大きな熱交換表面、および(iii)低温熱の用途の発見という少なくとも3つの課題に直面しています。

ガスを露点温度以下に冷却して低温廃熱を回収できる技術が利用可能です。これらの技術には、ディープエコノマイザー、間接接触凝縮回収、直接接触凝縮回収、および最近開発された輸送膜凝縮器が含まれます。これらの技術の商業化は、コストが高く、施設が回収された熱の最終用途を欠いているために制限されています。施設に廃熱の最終用途がない場合、ヒートポンプや低温発電など、他の回収手段を見つける人もいます。これらのテクノロジーの使用は、経済的制約によって制限されることもよくあります。

製造プロセス