再加熱炉のバーナーの種類

再加熱炉のバーナーの種類

現在、鉄鋼業界は、プロセスの経済的実行可能性を改善しながら、環境排出量を継続的に削減するという大きな課題に直面しています。エネルギー消費量が多いための再加熱炉は、鉄鋼業界の注意が必要な分野の1つです。これらは、鉄鋼プラントの生産性とエネルギー効率に貢献する重要な機器です。

最新の再加熱炉は、ビームが炉内の装入鋼材(ビレット、ブルーム、またはスラブ)を持ち上げて次の位置に移動するウォーキングビーム炉です。加熱は、これらの炉で、ルーフバーナー(屋根を加熱して鋼チャージ材料に熱を放射する)および/または長いフレームバーナー(長いフレームバーナー)を使用して、鋼チャージ材料の上下両方から燃料を直接燃焼させることによって行われます。側壁または/および前壁)。再加熱炉で使用される一般的な燃料は、低カロリーの混合ガス(ブラスト炉ガスとコークス炉ガスおよびコンバーターガスの混合)、コークス炉ガス、重油、低硫黄重質ガス(LSHS)、または天然ガスです。

再加熱炉の重要なパラメータには、使用する燃料、燃焼空気の供給と技術的条件、バーナーと適切な熱分布のための場所、燃焼空気と燃料ガスの予熱、廃熱回収システムで構成される燃焼システムが含まれます。空気燃料比、炉ドラフトの制御、炉排気システム、および炉パラメータ測定および制御システム。炉の必要な生産性レベルをサポートすることに加えて、炉の燃焼システムは、入熱の効率的な利用、熱損失の低減、廃熱の効率的な回収、炉の耐火物への損傷の最小化、およびグリーンハウスガス、特にNOxの生成の低減を保証します。炉の燃焼システムはまた、鋼の表面でのスケールの形成を最小限に抑える炉の雰囲気を保証します。

熱回収システムは、再加熱炉の排気ガスの熱損失を減らすために製鉄所で広く使用されています。排気ガスの熱損失が熱損失の割合が高いため、熱回収システムを使用することで炉の効率が向上し、燃料消費量が削減されます。通常、集中型システムと分散型システムの2種類の熱回収システムが採用されています。集中型熱回収システムは、排気ガスの熱によって金属復熱装置で燃焼用空気を予熱し、現在広く使用されています。ただし、この方法で達成できる最高予熱空気温度は約600℃であり、材料温度の制限により、炉内温度は約1300℃です。分散型熱回収システムは、回生媒体としてセラミック(通常はアルミナ)ボールを使用したスイッチング式回生バーナーシステムで構成されています。集中システムよりも高温の予熱空気を提供します。

再加熱炉で使用されるバーナーは、再加熱炉のエネルギー効率を決定する重要な側面の1つを構成します。鋼の仕様が異なれば、再加熱炉の温度プロファイルも異なります。したがって、炉内の適切な熱分布のためには、バーナーが柔軟性を備えていることが重要です。これにより、操作担当者は、さまざまなプロセス条件に合わせて燃焼パラメータを調整できます。バーナーは、適切なターンダウン比、低NOx機能、および高効率を備えている必要があります。

再加熱炉内のバーナーの配置も、炉の加熱特性にとって非常に重要です。炉内のバーナーの位置に応じて、配置は3つの加熱方法に分類されます。つまり、(i)前壁での軸流バーナーの使用、(ii)側壁でのサイドバーナーの使用、および(ii)フラットの使用です。屋根の炎放射バーナー。それぞれの加熱方法には独自の特徴があります。製鉄所の現地の状況に合わせて、再加熱炉には特定の加熱方法または加熱方法の組み合わせが採用されています。複数の燃料が利用できる製鉄所では、バーナーは複数の燃料を利用できる必要があります。

再加熱炉は、所定の時間内に、最小量の燃料で鋼装入物が所望の温度に均一に加熱されることを確実にするように設計されるべきである。バーナーを使用して加熱するため、適切な熱分布を確保するために以下の点を確保する必要があります。

- 再加熱炉の焼成は、炉の排出端に配置され、鋼製装入物の上部および/または下部に配置されたバーナーによって行われます。

- 炎は、固体の物体に触れたり、遮られたりしてはなりません。障害物があると、燃料粒子が原子化されなくなり、燃焼に影響を与え、黒煙が発生します。火炎が鋼製装入材に当たると、スケール損失が増加します。炎が耐火物に当たると、不完全燃焼による生成物が沈降して高温で耐火物成分と反応し、炉の耐火物に損傷を与える可能性があります。

- 交差する炎は不完全燃焼を引き起こすため、異なるバーナーの炎は互いに離れている必要があります。バーナーを反対側にずらして配置することも望ましいです。

- バーナーの炎は、材料のすぐ上の燃焼空間を自由に移動する傾向があります。このため、炉内のバーナーの軸は、炉床と平行ではなく、上向きの角度で配置する必要があります。ただし、炎が炉の屋根に当たってはなりません。

- 大型バーナーはより長い火炎を生成しますが、これは通常、炉壁内に封じ込めることが困難です。したがって、一般に、炉内の熱分布を改善し、炉の寿命を延ばすために、容量の小さい多数のバーナーが使用されます。

再加熱炉で使用されるバーナーは、長火または平火のいずれかです。

フラットフレームバーナー

フラットフレームバーナー(FFB)は通常、再加熱炉の屋根に使用されます。これらのバーナーにより、間接的に方向付けられた放射熱伝達が発生します。燃料の燃焼による熱は、火炎から直接だけでなく、炉の屋根の耐火物ライニングを介して鋼製装入材に伝達されます。通常は非発光性である炎は、二酸化炭素と水蒸気の選択的放射に対応する高温と比較的低い放射率を特徴としています。鋼製装入物への火炎の影響がないため、FFB加熱炉は間接加熱炉として知られています。

バーナーは、屋根の表面に薄い層で炎を広げるように設計されています。バーナー軸方向の燃焼ガスの流量はごくわずかであるため、火炎から屋根への集中的な熱伝達により、耐火屋根の温度が上昇します。このように、耐火屋根は主な放射面として機能します。

平火炎バーナーの使用は、再加熱炉内の鋼製装入物が、おそらく炉の屋根に平行な大きな平坦な表面を有し、鋼製装入物の加熱温度が900℃を超える場合に適切かつ有利であると考えられる。以下は、FFB燃焼炉の主な長所と短所です

FFB炉室と鋼製装入材の温度分布はより均一です。個々のゾーンの十分な温度制御があり、必要な炉の出力を達成できます。

- FFBによる加熱速度の高速化により、鋼製装入材が高温にさらされる時間が短縮されます。したがって、表面酸化の発生や、脱炭や粗粒鋼構造などの現象が大幅に減少します。

- 炉の出力が100%から50%減少すると、燃料消費量を最大40%まで大幅に削減できます。

- ガス燃料と燃焼用空気を集中的に混合することで、過剰空気値を低く抑えながら、混合気を迅速かつ完全に燃焼させることができます。

- 屋根加熱の基本的な欠点は、炉の出力が突然変化した後、鋼製装入物の表面が過熱するリスクがあることです。

- 炉室の始点での過度の加熱速度は、鋼製装入材に不要な熱応力と構造変形を引き起こす可能性があります。

ロングフレームバーナー

さまざまな特性とさまざまな容量の多種多様なロングフレームバーナーが市場で入手可能です。これらのバーナーはさまざまな容量で利用でき、石油、ガス、複数の燃料などのさまざまな燃料の使用に適しています。

長い火炎バーナーを備えた再加熱炉では、鋼装入物の加熱の大部分が対流によって行われるため、燃焼生成物の再循環が加熱速度と温度均一性に大きく貢献します。長い火炎バーナーは、燃焼ガスを同伴して再循環させる高速ガスを生成し、過剰な空気を最小限に抑えて炉内の温度均一性を実現します。

再加熱炉の前壁にあるバーナーは通常より長い火炎であり、炉の側壁にあるバーナーはより短い可変火炎です。再加熱炉前壁のバーナーは通常軸流燃焼式であり、幅広い調整が必要です。それらは大容量バーナーであり、炉の長さ方向のゾーンあたりの長さの制限があります。炉内の燃焼ガスの流れは、炉の長さに沿ってスムーズです。バーナーのノーズ部分は、炉の構造を複雑にします。これらのバーナーでは、炉の幅に沿って加熱の均一性がありますが、温度は炉の長さの方向にノーズ部分で低下する傾向があります。温度が比較的高い下部のバーナー周辺を除いて、作業性は比較的良好です。

側壁のバーナーは狭い範囲の調整が必要です。これらのバーナーも大容量であり、炉幅の方向に制限があります。バーナーの方向が炉の長さの方向と直角であるため、燃焼ガスの流れはドリフトする傾向があります。これらのバーナーにはノーズ部分がないため、炉の構造を複雑にすることはありません。バーナーは、炉の長さの方向では良好な均一性を持っていますが、炉の幅の方向では不十分な均一性を持っています。これらのバーナーの作業性は比較的良好です。

再生バーナーと回復バーナー

再生バーナーは、炉の排気ガスの廃熱を回収し、バーナーでの燃料の燃焼に必要な燃焼用空気を加熱する熱回収システムを備えています。再加熱炉に再生バーナーを使用すると、大幅なエネルギー節約が可能になります。

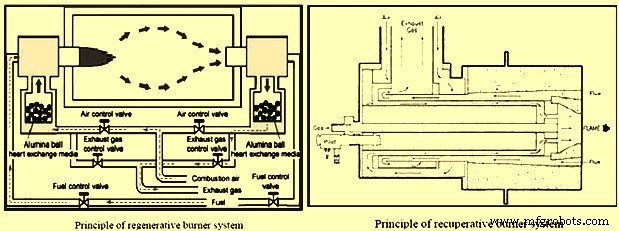

再生バーナーは、排気ガスから燃焼に使用される入口空気に熱を伝達することにより、入口空気に熱を回収するように設計されています。再生バーナーには、それぞれ再生器と逆転バルブを備えた2セットのバーナーがあります。再生器は、セラミック(通常はアルミナ)ボールを使用して熱を収集します。最初の再生バーナーが燃焼している間、もう一方は炉のガスを排出しています。排気ガスは再生バーナー本体を通過し、セラミックボールに熱を伝達します。したがって、排気ガスからの熱は、加熱されたセラミックボールを通過するため、吸気に伝達されます。逆転バルブは、バーナーヘッドに入る空気の流れの方向を設定し、吸気温度を動作温度。予熱燃焼空気温度が高いため、再生バーナーは燃料を節約し、高効率で燃焼させることができます。

回復型バーナーの場合、バーナーの構造は、排気ガスから入口空気に熱を回収することによって入口空気をより高い温度(約750℃)まで加熱する放射熱交換器チューブに似ています。したがって、バーナーで交換された熱は、燃焼効率を改善し、燃料コストを約25%から30%節約することができます。

再生バーナーの原理を図1に示します。最初のバーナーは点火モードで、2番目のバーナーは排気モードです。最初のバーナーは、暖かい燃焼用空気がバーナーを横切って吹いている状態で燃焼しています。 2番目のバーナーは、バーナー内の熱を維持するために、高温の排気ガスを炉からセラミックボールに受け取ります。熱を通した後、排気ガスが放出されます。 30分から1分後、第1のバーナーが高温の排気ガスを受け取り始める間、第2のバーナーは燃焼モードに切り替えられる。バーナーの焼成および受け取りモードは、再加熱炉が停止するまで交互に連続的に動作します。予熱された気温が高いため、燃焼プロセスが非常に効率的になります。

回復バーナーの原理も図1に示されています。入口空気の温度は、熱交換技術によって炉内で燃焼する前に予熱されます。排気ガスは、バーナー内に熱交換器を設置したバーナーを流れます。排気ガスからの熱は、バーナーから流出する前に吸気に交換されます。排気ガスはバーナーの外側の周りを流れ、熱はバーナーの内側で交換されます。

図1再生および回復バーナーシステムの原理

オキシ燃料バーナー

酸素燃料とは、燃焼用の酸化剤としての空気を工業用グレードの酸素に完全に置き換えることを指します。オキシ燃料燃焼は、燃焼用空気中の窒素を削減または排除し、煙道ガスで実行される廃熱を大幅に削減します。オキシ燃料バーナーは、温度の均一性が重要であり、NOx排出量を非常に少なくすることが望まれる高温再加熱炉で使用できます。

空気を工業用グレードの酸素に置き換えることの一般的な利点は、燃焼プロセスに持ち込まれる空気中に存在する窒素含有量がほぼまたは完全に排除されることです。燃焼中の窒素を減らすと、燃焼ガスの量が少なくなるため、火炎から奪われて排気ガスで失われる熱量が減るため、火炎温度と燃焼効率が高くなります。

空気燃料の燃焼と比較してオキシ燃料を使用する利点は、(i)エネルギー消費量の削減、(ii)加熱速度の向上により、炉の温度設定値を上げずに生産量を増やすこと、(iii)炉の排出量を減らすことです

>オキシ燃料火炎は、空気燃料火炎よりも温度が高く、体積と長さが短くなります。鋼の再熱用途向けのオキシ燃料バーナーシステムを設計する際には、オキシ燃料の火炎特性を考慮する必要があります。一般に、鋼の加熱には均一な温度分布が必要であるため、製品の局所的な過熱または過熱が回避されます。オキシ燃料バーナーの種類と配置は、炉の種類と鉄鋼製品への炎の近さによって異なります。

オキシ燃料火炎は、空気燃料火炎よりも温度が高く、体積と長さが短くなります。鋼の再熱用途向けのオキシ燃料バーナーシステムを設計する際には、オキシ燃料の火炎特性を考慮する必要があります。一般に、鋼の加熱には均一な温度分布が必要であるため、製品の局所的な過熱または過熱が回避されます。オキシ燃料バーナーの種類と配置は、炉の種類と鉄鋼製品への炎の近さによって異なります。

製造プロセス