トライボロジーの基礎

トライボロジーの基礎

機械の状態監視とメンテナンスにかかる費用は、鉄鋼プラントではかなりのコストになります。トライボロジーは、この支出を削減するのに役立ちます。トライボロジーは、1966年に英国のH.ピーターヨースト博士によって造られた新しい言葉です。英国議会–教育科学省に提供された「ジョストレポート」は、「産業のために年間5億1500万ポンド以上の潜在的な節約を示しました。トライボロジーの原則と実践のより良い適用」。しかし、トライボロジーは新しい分野ではありません。

トライボロジーはギリシャ語の「tribos」に由来し、こすることまたはこすることを意味します。そして接尾辞から、「学」はの研究を意味します。したがって、トライボロジーは「摩擦」の研究、または「摩擦するものの研究」です。

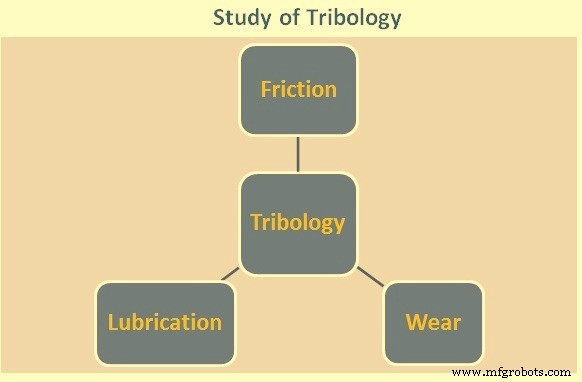

トライボロジーは、相対運動で表面を相互作用させる科学技術です。これは、(i)摩擦、(ii)摩耗、および(iii)潤滑の研究(図1)です。

図1トライボロジーの研究

トライボロジーは、相対運動で表面を相互作用させる科学技術であり、摩擦、摩耗、潤滑の研究として一般に知られています。これは摩擦潤滑と摩耗の科学技術であり、材料とエネルギーの節約において非常に重要です。運動のすべてに関して非常に重要な古い知識ですが、科学分野のトライボロジーはかなり新しいものです。

トライボロジーは、最も古い工学分野の1つですが、これまでで最も開発が進んでいない古典科学の1つです。その理由は、トライボロジーは真に単一の分野ではなく、定常状態のプロセスによって十分に表されていないためです。それは材料のすべての複雑さを含みます。

トライボロジーは本質的に学際的であり、機械工学(特にジャーナルおよびローラーベアリングおよびギアなどの機械要素)、耐摩耗性の研究を伴う材料科学、表面トポグラフィー分析およびコーティングを伴う表面技術、および潤滑剤および添加剤の化学を含みます。トライボロジーの比較的若い分野は、すなわち、(i)摩耗、摩擦、および人工関節全置換術の潤滑を含むバイオトライボロジー、および(ii)摩擦と摩耗がマイクロスケールとナノスケール。

どの機械にも、こすり合わせて作動する多くの構成部品(ベアリング、ギア、カム、タイヤ、ブレーキ、ピストンリングなど)があります。ブレーキの場合のように、エネルギーを節約するために低摩擦、または高摩擦にすることが望ましい場合があります。トライボロジーは、鉄鋼業を含むすべての産業分野での用途があります。

技術の進歩により、材料とエネルギーの節約がますます重要になっています。摩耗は材料の浪費の主な原因であるため、摩耗を減らすとかなりの節約になります。摩擦はエネルギー散逸の主な原因であり、摩擦制御を改善することで大幅な節約が可能です。潤滑は、摩耗を抑制し、摩擦を減らすための最も効果的な手段です。

トライボロジーとは、摩擦を減らし、熱を放散するために、可動部品の接触面の間に物質を導入することです。最良の潤滑剤を選択し、それがベアリングまたは他の機械部品の表面を分離するように作用するメカニズムを理解することは、トライボロジーの研究の主要な分野です。

潤滑は、相対運動する2つの相互作用する表面間の摩擦を最小限に抑えるために行われます。固体表面が微視的に滑らかになることは決してないため、摩擦が発生します。最高の機械加工された表面でさえ、「粗さ」と呼ばれる山と谷があります。このような2つの表面が接触すると、実際に接触するのは表面のピークだけです。これらの接点は通常の荷重をサポートし、塑性変形して冷間溶接されます。通常の荷重の大きさに応じて、ますます多くの高いスポットまたはピークが接触し、接触する表面の幾何学的領域である「見かけの領域」とは対照的に、接触の「実際の領域」は増加します。この現象は接着と呼ばれます。

摩擦はこの付着によって引き起こされると考えられています。このような2つのサーフェスを相互に関連して移動する必要がある場合、これらの接触をせん断するためにある程度の力が必要です。この力は摩擦力と呼ばれます。トライボロジーは、表面間の相対運動に伴う摩擦、摩耗、潤滑の問題を概念的に視覚化するのに役立ちます。

トライボロジーは複雑な科学であり、摩擦と摩耗の理論計算にはほとんど可能性がありません。したがって、トライボロジーは、精巧な作業と経験的経験を価値あるものにする実用的なアプリケーションと強く関連しています。トライボロジー特性は、接触する材料にとって最も重要であり、システムは動作条件と環境に敏感です。トライボロジーの振る舞いを理解するには、物理学、化学、冶金学、力学の知識が必要であり、それによって科学は学際的になります。機械部品や金属加工システムなどの技術アプリケーションで摩擦と摩耗を最適化することにより、環境とコストの両方を節約できます。

摩擦

摩擦は、物体が他の物体に対して動くことに対する抵抗として定義でき、金属加工作業で最も重要です。摩擦は重要なパラメータではなく、反力の形でのシステム応答です。それは例えばに依存します温度、湿気、負荷、機械的特性および表面トポグラフィー。一般に、摩擦の法則は、アモントンのクーロンの法則として知られ、摩擦係数(M)を摩擦力Ft(接線力)と垂直力Fn(荷重)の関係として説明します。

M =Ft / Fn

この法則は、通常の接触圧力(周囲のほとんどの接触がそうであるように)とのトライボロジー接触で正確であると想定され、クーロン摩擦と呼ばれることがよくあります。接触中、摩擦は一般に2つの成分、すなわち(i)接着成分(Ma)と耕起成分(Mp)に分けることができます。

M =Ma + Mp

接着剤成分は、接触している材料に関連しており、実際の接触領域、つまり表面の凹凸に作用する接着力によって制御されます。接着力は、表面が互いにスライドしているときに表面間の結合を切断するために必要な力から発生します。したがって、接触している2つの固体の接着は重要であり、スライド界面の摩擦表面の化学的性質に依存します。

耕起成分は、より硬い材料の表面の凹凸と接触している最も柔らかい材料の耕起中に作用する変形力に由来し、表面の地形に関連しています。また、界面に付着した変形硬化摩耗粒子は、耕すように作用します。

耕起コンポーネントのもう1つの部分は、マイクロレベルでの凹凸の変形に関連する凹凸の変形です。

着用メカニズム

トライボロジー接触では、接触している2つの表面間の相互作用によって摩耗が発生し、表面材料の段階的な除去、つまり材料の損失を意味します。接触する材料の摩耗は、摩擦と同様に、システムパラメータです。重要な摩耗メカニズムは、アブレシブ、接着剤、疲労、および摩擦化学摩耗です。通常、接点には摩耗メカニズムの組み合わせがあります。摩擦と摩耗の間には相互関係があります。多くの場合、摩擦が少ないと摩耗が少なくなります。ただし、これは一般的な規則ではなく、摩擦が少ないにもかかわらず高い摩耗率を示す例は数多くあります。

粘着摩耗

接着剤の摩耗とは、研磨剤が意図的に存在しない状態で2つの金属体が擦れたときに生じる損傷を意味します。アブレシブ摩耗は、外側から2つの摩擦面の間に導入されたより硬い材料による表面の損傷を特徴としています。研磨剤の摩耗の程度は、研磨剤粒子のサイズと角度、および金属と研磨剤粒子の硬度の比率に依存し、摩耗する傾向が高くなります。

接着剤の摩耗は、相対運動する2つの固体の重大度の間のせん断接触から発生します。スライド中に、凹凸の弾性および塑性変形が発生し、結合力が強力な接着を与え、表面が互いに溶接される接触領域が生じます。接着剤の摩耗は、接線方向の相対運動によって、界面ではなく柔らかい材料の凹凸の大部分が分離し、材料が除去されるときに発生します。

実際の接触面積は、表面の溶接された凹凸のすべての面積で構成され、スライド中に材料が除去されると、体積または重量の減少として測定できる摩耗が発生します。ただし、摩耗率または摩耗係数で摩耗を表す方が一般的です。摩耗率は通常、スライド距離と荷重あたりの摩耗量として定義されます。

アブレシブ摩耗

アブレシブ摩耗は、表面材料の著しい塑性変形をもたらし、接触している表面の一方が他方よりも実質的に硬い場合に発生します。これは、2体の摩耗として知られています。摩耗は、一般に、より硬い粒子が摩擦システムに導入されたときにも発生します。これは、粒子がどの表面にも付着していない場合の3体摩耗、および粒子が接触している表面の1つに付着している場合の2体摩耗として知られています。その結果、接触している2つのより硬い材料が摩耗して摩耗する可能性があります。鋭くて硬い凹凸または粒子がより柔らかい表面に押し込まれ、その結果、より硬い周りのより柔らかい材料の塑性流動が生じます。接線方向の動きにより、硬い表面は耕起動作で柔らかいものを引っ掻き、摩耗や残りの引っかき傷や溝をもたらします。アブレシブ摩耗はさらに、マイクロカッティング、マイクロ疲労、マイクロチッピングなどのさまざまな摩耗メカニズムに分類できます。アブレシブ摩耗率は、接着剤摩耗の場合と同じ方法で定義されます。

疲労摩耗

ロールなどの定期的にロードされるダイやツールでは、疲労摩耗が不可欠です。ロードされたツールでは、表面が圧縮され、せん断応力が表面の下に生成されます。繰り返し荷重をかけると、介在物や第2相粒子などの弱点で、通常は表面の下にマイクロクラックが発生します。その後のロードとアンロードで、マイクロクラックが伝播し、ボイドが合体します。亀裂が臨界サイズに達すると、方向が変わり、表面が現れ、平らなシート状の粒子が剥がれます。これは層間剥離摩耗とも呼ばれ、粒子が比較的大きい場合は剥離と呼ばれます。通常の荷重とスライドを組み合わせると、最大せん断応力の位置が表面に向かって移動し、疲労亀裂は表面の欠陥に起因する可能性があります。

すべての摩耗プロセスと同様に、疲労摩耗は多くの変数の影響を受けます。疲労摩耗を減らすために、外部および内部の応力集中を回避し、マトリックスと第2相粒子間の強力な界面を確保する必要があります。熱間加工ではさらに複雑になり、突然の加熱により表面が膨張し、表面とバルク材料の間に応力が発生します。接触後、表面の冷却により再び応力が発生します。荷重による応力と組み合わせて、熱疲労が発生し、ひび割れまたは火災亀裂と呼ばれるモザイク状の亀裂のネットワークが発生します。疲労はまた、ロールの完全な故障など、ツールの突然の壊滅的な故障を引き起こす可能性があります。

トリボケミカルウェア

摩擦化学摩耗では、摩耗プロセスは接触部での化学反応によって支配されるため、材料が消費されます。ここでは、機械的接触メカニズムと組み合わせた環境条件が非常に重要です。拡散や溶液などの化学的作用は、それ自体が摩耗メカニズムではありませんが、常に他の摩耗メカニズムと組み合わされて相互作用します。さまざまな機械的摩耗メカニズムについて話し、化学的影響を、接触している表面の材料特性を変化させる追加の影響パラメータと見なす方が正しい場合があります。

トリボフィルム形成

2つの物体が互いにスライドしているときに表面接触で得られる高い局所的な温度と圧力は、局所的なせん断変形と表面の破壊をもたらします。局所的な高温は、化学反応を加速したり、表面を局所的に溶かしたりして、摩耗が発生する可能性があります。ただし、これらの条件は必ずしも表面を破壊するだけでなく、新しいトライボロジー特性を備えたトライボフィルムを形成できる可能性があります。通常、摩擦膜は、変態型摩擦膜と堆積型摩擦膜の2つのグループに分けられます。どちらも表面のトポグラフィー、化学的性質、機械的特性を変えています。変態型摩擦膜の形成において、元の表面の変態は、材料の移動なしに、塑性変形、相変態、拡散などによって得られます。それどころか、堆積タイプの摩擦膜は、材料の移動によって、すなわち、対向面からの分子、環境、または摩耗粉によってのみ得られる。したがって、表面トポグラフィー、化学反応性、および付着性は、摩擦膜の形成に影響を与える可能性があります。

潤滑

潤滑剤は主に、摩擦(および多くの場合、結果として振動)と摩耗の両方を低減するために使用されます。それらは、摩擦を最小限に抑えるために相対運動で2つの表面の間に導入される薬剤です。潤滑剤の選択と適用は、それらが実行することが期待される機能によって決定されます。潤滑剤の主な機能は次のとおりです。

- 摩擦を制御するため

- 摩耗を抑えるため

- 温度を制御するには

- 腐食を制御するため

- 汚染物質を除去するため

- シール(グリース)を形成するには

摩擦の低下は、2つの異なるメカニズムによって行うことができます。潤滑剤が固体表面を完全に分離する場合、相対運動は潤滑剤内のせん断として発生し、その結果、摩擦は潤滑剤の耐せん断性に起因します。潤滑剤が表面を完全に分離できない場合、表面に吸着された薄い低摩擦膜の間で滑りが発生するときに摩擦力を減らすことができます。摩擦が少ないと発熱も少なくなり、温度が下がります。

摩耗の低減は、2つの固体表面を完全にまたは部分的に分離することによっても達成されます。潤滑剤が温度を下げ、摩耗の可能性のある粒子を運び去り、周囲からの汚染を防ぐという事実によって、摩耗も減少します。

潤滑剤の残留物は、さまざまな製造プロセスで問題になる可能性があります。たとえば、工具から鋼板に残留物が移動すると、車体のラッカー塗装が悪化する可能性があります。場合によっては、環境にやさしい洗剤を使用して表面をきれいにする必要があります。潤滑剤自体も健康と環境の両方の面で不適切な場合があります。

潤滑剤は液体でも固体でもかまいませんが、必ずしもオイルやグリースである必要はありません。たとえば、金属、酸化物、硫化物、グラファイトなども潤滑剤として機能します。一般的に知られているタイプは次のとおりです。

- 液体潤滑剤–液体鉱物は、プレーンミネラルオイル、ミネラルオイルと添加剤、または合成潤滑剤です。

- 準固体潤滑剤(グリース)

- 固体潤滑剤

一般的なアプリケーション要件に応じて、特定のタイプの潤滑剤が選択されます。

液体潤滑剤

液体は、油圧作用によって可動部品間を引き寄せることができるため、一般に潤滑剤として好まれます。部品を分離しておくことは別として、それらは熱媒体としても機能します。特定の用途に液体潤滑剤を選択する場合、主な考慮事項は通常、潤滑剤の粘度に対する温度変化の影響を最小限に抑えることです。液体潤滑剤は一般に、金属表面やその他のコンポーネントに対して不活性です。

現代の精製技術により、多種多様な原油から高品質の潤滑油を製造することが可能になりました。石油精製所は、粘度の異なるベース潤滑油ストックのみを製造しています。直接消費には不向きです。したがって、適切な粘度を得るためにオイルを混合し、他の品質を向上させるために添加剤を添加します。

合成液体潤滑剤は、油性および中性の液体として特徴付けることができます。それらは石油原油からは得られません。しかし、それらは石油潤滑剤とほぼ同様の特性を持っています。これらは、石油が使用できない状況での用途があります。合成潤滑剤の特定の化学クラスには、ジエステル、有機リン酸エステル、シリコーンポリマーなどがあります。

重要な潤滑剤の特性を以下に説明します。

比重は、15℃での特定の体積の物質の重量と水の重量の比です。

粘度は、オイルの流れに対する抵抗の尺度です。オイルの粘度が高いほど、流れに対する抵抗が大きくなります。一例として、水は粘性が低く、したがって、粘度が高く、流れが遅い糖蜜と比較して、自由に流れる。ベアリングの理想的な油膜は、2つの金属表面の分離を維持するために適切な粘度の油を選択することに依存します。

ジャーナルの速度と粘度は、ベアリング内の良好な油膜を維持する上で密接に関連しています。ジャーナル速度が遅いほど、粘度が高くなるか、オイルが濃くなります。ジャーナルの速度が上がると、より薄い、より粘度の低いオイルが必要になります。

オイルは、荷重を支えるのに十分な油膜を維持するのに十分な粘度を持っている必要があるため、ベアリング荷重も考慮する必要があります。技術的に言えば、2つの表面が厚さ1センチメートルの液体の層によって分離されている場合に、1平方センチメートルの領域の平面を別の平面上で毎秒1センチメートルの速度で移動するために必要な力として定義されます。この力の単位は「ポアズ」であり、絶対粘度と呼ばれます。

動粘度は、粘度が測定される温度でのオイルの比重に対する絶対粘度の比率です。その単位は「ストークス」です。実用的な目的では、石油の粘度は、特定の量のオイルが標準の毛細管を流れるのにかかる時間(秒)で表されます。これは、40℃または100℃でのSayboltユニバーサル秒として表されます。

粘度指数(VI)は、油の粘度に対する温度変化の影響を表したものです。この変化は数値で評価でき、結果はVIとして表されます。

油の流動点は重要な品質です。これは、オイルがまだ流動性を保つ温度です。これは、低温で機能するオイルの能力を反映しています。

引火点は、オイルが発火する可能性のある十分な蒸気を放出する温度です。これは、火災の危険なしに高温で作動するオイルの能力を反映しています。

精製および製造プロセスは、潤滑油の品質に影響を与えます。ただし、直接使用することはできません。潤滑油は、厳しい作業条件で汚染や分解を起こしやすい傾向があります。したがって、添加剤と呼ばれる特定の化合物および他の薬剤が油に添加されます。最新の潤滑油添加剤のほとんどは、(i)劣化を維持することによって使用中の潤滑油を保護するように設計されたもの、(ii)有害な燃料燃焼生成物から潤滑油を保護するもの、および(iii)既存の物理的特性を改善するか新しいものを与えるものに分類できます。特徴。

潤滑剤での化学添加剤の使用は非常に広いです。それらは、最も軽い計器およびスピンドルオイルから最も厚いギア潤滑油、自動車用潤滑油、切削油、および油圧作動油に使用されます。潤滑油には50以上の特性があり、添加剤によって改善することができます。一般的に言えば、添加剤は、(i)基油への溶解性、(ii)水溶液への不溶性および反応の欠如、(iii)油に暗い色を与えてはならない、(iv)揮発性が低い、という特性を持たなければならない。 (v)ブレンド、保管、使用において安定している必要があり、(vi)不快な臭いを与えてはなりません。

使用されるさまざまな種類の添加剤とその目的は次のとおりです。

- オイルと機械の寿命を延ばし、酸化を防ぐために使用される酸化防止剤

- 合金ベアリングや金属表面の化学的攻撃から保護するための腐食防止剤。

- 潤滑面の清浄度のための洗剤。

- 水や湿気の存在下での錆を除去するための防錆剤

- 低温流動性を改善するために抑制剤を注ぐ

- 温度変化に伴う粘度の変化率を下げるための粘度指数向上剤

- 安定した泡の形成を防ぐための消泡剤

- フィルム強度と耐荷力を向上させるための極度の圧力剤

工業用および自動車用の300種類以上の潤滑油があります。これらは通常、(i)スピンドルオイル、(ii)ギアオイル、(iii)一般ベアリングオイル、(iv)電気モーターオイル、(v)スチームシリンダーオイル、(vi)タービンオイル、(vii)エアコンプレッサーオイルに分類されます。 、(viii)冷凍コンプレッサーオイル、(ix)油圧オイル、(x)カッティングオイル、および(xi)自動車用オイル。これらのオイルの各タイプには、特定の用途に適した特定の特性があります。

準固体潤滑剤(グリース)

潤滑グリースは半固体の潤滑剤です。これは通常、プラスチック混合物を生成するために特別な石鹸が添加される鉱油です。石鹸は増粘剤と呼ばれます。オイルの場合と同様に、特定の添加剤も添加され、特別な特性を付与します。グリースを使用する利点を以下に示します。

- 必要なアプリケーションの頻度は少なくなります。これにより、潤滑剤とメンテナンスのコストを節約できます。

- 汚れやほこりの侵入に対するシールとして機能します。

- 液だれや飛び散りはほとんどなくなります。

- グリース潤滑ベアリングには、より安価なシールが必要です。

- グリースは、ベアリングを長期間放置した場合でもある程度の潤滑を保証します。

- グリースの付着性により、機械がアイドル状態の場合でもベアリングの錆びの可能性が大幅に減少します。

グリースの主成分は石鹸と鉱油です。石鹸は、動物性または植物性の脂肪または脂肪酸に由来する場合があります。さらに、特定の添加剤も存在します。特別な特性を与えるためにフィラーが追加されることもあります。

グリースは、製造に使用される石鹸コンパウンドによって分類されます。グリースの特性は、グリースの製造に使用される石鹸コンパウンドの種類に大きく影響されます。使用可能な一般的なタイプのグリースは、(i)カルシウムベースのグリース、(ii)ナトリウムベースのグリース、(iii)リチウムベースのグリース、および(iv)バリウムベースのグリースです。

グリース中のカルシウムベースは、グリースに滑らかなバッテリーの外観を与えます。このグリースは耐水性に優れています。石鹸の製造には、パーム油や綿実油の消石灰などの食用脂肪が使用されます。このグリースには、安定剤として水を追加する必要があります。これは80℃以上の温度に耐えることができません。それは油と石鹸を分解して分離します。分離した石鹸粒子は硬くて研磨性になり、ベアリングに傷が付きます。一方、ナトリウムベースのグリースは、120℃までの高温に遭遇する場合に使用できます。ナトリウムベースのグリースは繊維状の構造です。これにより、グリースはボールベアリングとローラーベアリングの高負荷に耐えることができます。ただし、ナトリウムベースのグリースは耐水性が低くなります。バリウムベースのグリースは、175℃以上まで良好です。このグリースは耐水性に優れています。リチウム系グリースは高温用途にも適しており、耐水性に優れています。低温にもこのグリースが適しています。

石鹸ベースのグリースはそのような条件に耐えることができないため、非常に高い温度と負荷条件に耐えるために、特定の特殊なグリースが使用されます。これらは非石鹸ベースグリースと呼ばれます。変性ベントナイト粘土とシリカゲルは、合成流体で使用されます。一部の石鹸ベースのグリースは、鉱油の代わりに合成流体で使用されます。オイルの場合と同様に、グリースに添加剤を加えて特殊な特性を付与します。一般的に使用される添加剤は、酸化防止剤、腐食防止剤、EP剤、防錆剤、粘着性添加剤です。

グリースの2つの最も重要な特性は、一貫性とドロップポイントです。一貫性は、10分の1ミリメートルの数値で表されます。この特性を決定するために、標準のASTMD217-52T試験方法が使用されます。これは侵入テストと呼ばれます。米国国立潤滑グリース研究所(NLGI)は、上記のテストで決定された浸透測定値に基づいて、グリースをさまざまなクラスに分類しています。ドロップポイントは、所定の試験条件下でグリースが準固体から液体状態に変化する温度として定義されます。 ASTM D566-42テストは、ドロップポイントを決定するために使用されます。これは、耐熱性の定性的な指標として使用されます。

固体潤滑剤

固体潤滑剤は、摩擦と摩耗を減らすために2つの摩擦面の間に挟まれた固体の薄膜です。技術の進歩に伴い、固体潤滑剤の必要性が急速に高まっています。固体潤滑剤は、低せん断強度、低硬度、基板材料への高い接着性、連続性、自己修復能力(フィルムが破損するとすぐに再形成される)、研磨不純物のないこと、熱安定性、および化学的不活性の特性を備えています。固体潤滑剤としては、黒鉛、二硫化モリブデン、二硫化タングステン、窒化ホウ素などのさまざまな無機化合物や、アルミニウム、亜鉛、ナトリウム、ステアリン酸リチウム、ワックスなどの有機化合物が使用されています。固体潤滑剤は、従来の石油が極端な作業条件で機能しなかった場合に幅広い用途があります。

製造プロセス