鋼のエナメルコーティング

鋼のエナメルコーティング

ガラス(現在は磁器エナメルまたは単にエナメルとして知られている)を金属の表面に溶かす芸術と科学は、古代エジプト人とペルシャ人の文明にまでさかのぼります。初期の用途は、エナメルが金に溶け込んだジュエリーでした。中年までに、ガラスコーティングが可能な金属の範囲は、貴金属から金などの卑金属、続いて銀、青銅、銅、そして1800年代初頭には鋳鉄へと進化しました。エナメルは、1850年の直後にオーストリアとドイツで鉄鋼に最初に適用されました。1900年代に、エナメル産業は急速に成長し、電化製品、温水ヒーター、建築用パネルなどの多くの新しい用途がありました。

現在のエナメル加工プロセスは20世紀の間に開発され、鉄鋼生産の進歩を反映しているだけでなく、ますます厳しくなる環境基準にも対応しています。今日、エナメル鋼は、高度に洗練された材料と最先端の技術を使用したハイテクプロセスになっています。エナメル鋼は、長寿、美的品質、衛生、環境への配慮という現代の要件を満たす素材です。この古代の芸術は、今や産業用電子機器にも新しい用途を見出しています。

エナメル鋼には多くの特性があり、多くの用途で一流の材料になっています。その特徴は、鋼とエナメルという2つの構成要素の特性を組み合わせたものです。鋼は機械的強度と成形性に貢献し、エナメルは耐久性と美しい光沢のある外観を提供します。

エナメルは、熱融着によって鋼基板に接着された実質的にガラス質またはガラス質の無機コーティングです。このコーティングは、周囲の環境から鉄鋼製品を保護するために適用されます。このコーティングは、美的な外観を提供するだけでなく、エナメル表面の機械的強度、色の多様性と安定性、耐食性、耐摩耗性、耐薬品性、耐熱性、耐熱衝撃性と耐火性などの優れた工学的特性も提供します、衛生状態、掃除のしやすさなど

エナメルは本質的に、510℃から530℃の範囲の低い軟化温度のガラスです。1000℃から1300℃の高温で溶融して得られるガラスです。エナメルは通常、石英などの酸性耐火材料で構成されています。 、長石、粘土、雲母。エナメルを塗った部品に耐久性を与えるためには、シリカ(SiO2)ガラスを元の状態で使用できないため、改質する必要があります。融点が高すぎ、熱膨張係数が鋼に比べて低く、鋼への付着力がゼロです。したがって、エナメルを得るためには、さまざまな添加剤を添加する必要があります。エナメル質の最終的な機能に応じて、使用できるさまざまな添加剤は、顔料、乳白剤、粘土、またはエナメル質粒子を水溶液に懸濁させるのに役立つ浮選剤および浮揚剤として機能するその他の材料です。

エナメルの成分

エナメル質のさまざまな成分は、エナメル質に与える特性に応じて、5つの主要なグループに分類できます。これらは、(i)耐火物、(ii)フラックス、(iii)接着剤、(iv)乳白剤、および(v)着色剤です。

耐火物はエナメルにアモルファス構造を提供し、したがって機械的強度を提供します。これらには、例として、膨張係数を下げ、温度、化学薬品、摩耗に対する耐性を高め、乳白剤の作用を促進するのに役立つアルミナ(Al2O3)が含まれます。

フラックスは融点と焼成温度を下げ、膨張係数を上げます。耐火物はフラックスと反応してガラスを形成します。フラックスは主にホウ砂(無水形態の四ホウ酸ナトリウム(Na2B4O7)または水和形態(Na2B4O7、10 H2O))とナトリウム酸化物(Na2O)、カリウム(K2O)、リチウム(Li2O)などのアルカリ酸化物で構成されています。 、カルシウム(CaO)、マグネシウム(MgO)およびストロンチウム(SrO)。これらの成分は、ナトリウム、カリウム、リチウム、カルシウム、マグネシウム、またはストロンチウムのホウケイ酸塩を生成します。これらは、SiO2よりも融点が低くなります(1720℃ではなく約1400℃)。フッ素(F2)または三酸化ホウ素(B2O3)を添加することにより、融点を下げることもできます。アルカリ酸化物などのフラックスは、シリカ構造の「ボイド」を埋めることで膨張係数を高めます。

接着剤は、鋼の表面とエナメルコーティングの間の接着を促進するための化学的酸化還元反応に関与する金属酸化物です。これらの反応には、鋼中の鉄(Fe)と炭素(C)、および大気中の酸素(O2)も含まれます。接着剤は、主に酸化モリブデン(MoO)、酸化コバルト(CoO)、酸化第二銅(CuO)、酸化マンガン(MnO2)、酸化クロム(Cr2O3)の形でグラウンドコートエナメルに存在します。酸化ニッケル(NiO)は間違いなく最も効率的な接着剤です。ただし、エナメルの生産者は、食品との接触の安全性とREACHコンプライアンスに関連する理由から、その使用を禁止しています。

乳白剤と着色剤は、エナメルを塗った部分に視覚的および触覚的な品質をもたらします。乳白剤はエナメル質の不透明度を高める働きをし、カバーコートエナメル質に含まれています。最も一般的な乳白剤は、二酸化チタン(TiO2)、酸化アンチモン(Sb2O5)、酸化ジルコニウム(ZrO2)、酸化スズ(SnO)です。

着色剤は、無機酸化物を組み合わせることによって得られます。エナメルの色は、着色剤の種類、エナメル中の濃度、エナメルの化学組成、およびエナメル炉での焼成条件によって異なります。着色剤の最も一般的な手順は、鋼基板に塗布する前に、粉砕段階でエナメル質と微粒子の形で機械的に混合することです。

エナメルの種類

エナメルにはさまざまな種類があります。エナメルは、コーティングされる基板のタイプと使用されるエナメルプロセスに応じて、異なる組成を持っています。エナメルの焼成温度を基板に合わせるために、エナメルの組成を変えます。焼成温度が高いほど、エナメル部品の品質は良くなります。ただし、鋼に関する限り、焼成温度は基板によって制限されます。一例として、鋼の相変化を考慮に入れる必要があります。また、エナメルの膨張係数は基板の膨張係数と互換性があります。鋼用のエナメルの種類には、(i)グラウンドコートエナメル、(ii)セルフクリーニングエナメル、(iii)カバーコートエナメルがあります。 。

グラウンドコートエナメルには金属酸化物(Co、Cu酸化物)が含まれており、鋼中のFeと合金を生成することにより、エナメルと鋼の接着を促進します。金属酸化物は色が濃いため、白い下地はありません。より高い割合の金属酸化物を含む、より反応性の高いグラウンドコートエナメルがあります。これにより、エナメルを塗る前に鋼を酸洗いする必要がなくなります。これらのエナメルは、例として、2コート/1ファイアエナメルプロセスに使用されます。グラウンドコートエナメルは、エナメル部分の腐食からも保護します。また、エナメル加工する部品の種類によっては、(i)TiO2の添加による耐酸性(オーブンキャビティ、滴下パン)、(ii)耐アルカリ性(サニタリー)を得るために、他の成分を追加する必要があります。陶器、洗濯機)ZrO2の添加により、iii)ZrO2とAl2O3の添加により、水加熱器用途の耐食性が向上しました。

セルフクリーニングエナメルは家庭用オーブンで使用され、食品を調理するときに生成される脂肪を除去するのに役立ちます。セルフクリーニングエナメルには、(i)触媒作用と(ii)熱分解作用の2種類があります。触媒洗浄は、オーブンが作動している間(通常は約200℃)に行われます。エナメルには、脂肪の分解を触媒して水とCO2(二酸化炭素)を形成する酸化物が含まれています。さらに、このタイプのエナメル質は非常に耐火性であるため多孔質であり、エナメル質と脂肪の間の接触面を増やす効果があり、CxHyOz+触媒=yH2O(g)+ xCO2(g)の反応による除去を促進します。この反応の効率は、細孔の漸進的な閉塞の結果として時間とともに低下します。オーブンが空の状態で、約520℃で熱分解洗浄が行われます。調理中に壁に付着した脂肪と残留物はこの温度で燃焼し、C堆積物のみを残して拭き取ることができます。発生する反応は、CxHyOz+熱=xC + yH2O(g)です。このタイプのエナメル質は、熱分解温度よりも高い軟化点を持っています。光沢があり、無孔で、酸やアルカリに対して非常に耐性があります。

カバーコートエナメルは、エナメル加工された部品に美的品質を与え、耐薬品性を高めるのにも役立ちます。これらのエナメルには接着剤がまったく含まれていないため、どのような状況でも金属基板上で単独で使用することはできません。

エナメルの生産

エナメル質の製造にはいくつかの段階があります。最初の段階は、15までのエナメル質のさまざまな成分をチェック、計量、混合することです。これに続いて、融合段階があります。溶融プロセスの目的は、エナメル質の最終的なアモルファス構造を均一にし、焼成温度を下げることです。これには、エナメル質の望ましい組成に応じて、1100℃から1300℃の間の温度で「ガラス」を溶かす必要があります。最も一般的なプロセスは、混合物が一方の端で導入され、もう一方の端で出てくるトンネル炉(ガスまたは電気)を使用することです。炉内の動きは重力によるものです。混合物は約1時間炉内に残ります。

それが出現すると、最初に水冷圧延機を通過してガラスシートを形成し、次にクーラーに入れて急速に冷却されます。粉砕すると冷却サイクルが完了します。高温からのこの急速な急冷プロセスは、ガラスの構造を固定し、相分離を防ぎます。別の融合プロセスでは、成分を注ぎ、混合し、加熱する回転炉を使用します。次に、液体エナメルをピットに注ぎ、水で急冷します。冷却して粉砕した後、エナメルフリットが得られます。

エナメルフリットはそのままでは使用できません。それは最初に他の成分と混合され、次に粉砕されます。エナメル質は液体の形で塗ることもできます。この場合、特定の成分(懸濁液、耐火物、着色剤、電解質、乳白剤)を添加した後、エナメルフリットを粉砕し、水と混合してスラリーを形成します。次に、このスラリーはディップコーティングまたはスプレー用途に使用されます。単色で長時間の生産を行うエナメル質の人は、エナメル質を自分で準備することにますます消極的です。これにより、スラリーの調製を簡素化するために、1980年代に「すぐに使用できる」粉末が導入されました。粉末は、粉砕前に特定の製品を追加することにより、エナメル質の生産者によって調製されます。エナメルを塗る人は、粉末を水と混合してスラリーを得る前に、着色剤(オプション)を追加するだけで済みます。

エナメルは、エナメルフリットを粉砕して得られる粉末の形で塗布することもできます。粉砕時間は実験的に決定されます。次に、粉砕された粉末は、塊やさまざまな残留物を取り除くためにふるいにかけられ、次に磁気分離器(永久磁石または電磁石)を通過して、粉末中の鉄粒子を除去する必要があります。鉄の粒子はエナメルに「穴」を作る傾向があり、それが鋼の腐食保護を低下させます。最後に、エナメルの粒子はシリコンでコーティングされており、アプリケーションと焼成段階の間でスチール基板に接着することができます。得られたエナメル粉末は、エナメル端で添加剤やさらなる処理を必要とせず、粉末スプレーガンで直接使用できます。粉末ユニットを設置するには、経済的に実行可能であるために静電的でなければならないため、かなりの投資が必要です。ただし、このプロセスは長期的にはより経済的です。

エナメル加工

エナメル加工には、適切な鋼基板の片面または両面にエナメルの1つまたは複数の層を塗布して焼成することが含まれます。エナメル質の成功は、(i)鋼へのエナメル質の良好な接着、および(ii)エナメル質の焼成後の良好な表面外観によって特徴付けられます。鋼のC含有量は、これら2つの特性を達成するプロセスを妨げる可能性があります。鋼のC含有量は、エナメル質の接着を確保するために重要です。ただし、C含有量が高すぎると、焼成中に生成されるガス状のCO2とCO(一酸化炭素)が放出されるため、エナメルの表面外観に悪影響を与える可能性があります。この矛盾は、存在するさまざまなエナメル加工プロセスを説明しています。

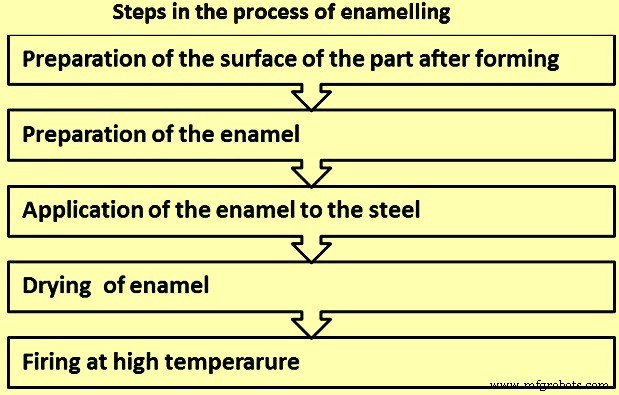

エナメル加工は通常、いくつかのステップ(図1)、すなわち(i)成形後の部品の表面の準備、(ii)エナメルの準備、(iii)鋼へのエナメルの塗布、(iv)乾燥、および(v)高温での焼成。部品の種類と必要な最終的な外観に応じて、いくつかのエナメル加工プロセスがあります。これらのプロセスは、(i)熱間圧延鋼基板上のエナメル、(ii)従来のエナメル(2コート/ 2焼成)、(iii)グラウンドコートエナメル(1コート/ 1焼成)、(iv)直接オンホワイトエナメル、 (v)2コート/1ファイアエナメル。

図1エナメル加工のステップ

エナメルを塗る前の表面処理 –表面処理の目的は、エナメル加工と互換性のある表面を得ることにあります。表面処理はいくつかのステップで構成されています。ステップ数は、使用するエナメル加工によって異なります。さまざまな表面処理ステップは、(i)ショットブラスト、(ii)脱脂、(iii)リンス、(iv)酸洗い、(v)酸リンス、(vi)ニッケル堆積、(vii)リンス、(viii)中和、および(ix)乾燥。

熱間圧延鋼基板のショットブラスト処理の目的は、鋼の表面粗さを増加させることです。これにより、エナメルの焼成サイクル中にエナメルと金属の化学反応が促進され、接触表面積が大きくなり、エナメルと鋼の接着性が向上するため、エナメルのキーイングが向上します。鉄鋼生産中に生成される化学水素(H2)トラップとともに、これは「魚の鱗」として知られる欠陥に対する耐性を向上させます。ショットブラストは、ショットの汚染を避けるために、油を塗っていないスチール基板上で実行されます。ショットが油で汚染された場合、効果が低下し、鋼の表面が汚れます。この汚れにより、湿式塗布プロセスを使用する場所でエナメル質が拒否される可能性があります。

脱脂の目的は、防錆油、引き抜き油、鋼表面に存在し、初期段階で発生したさまざまな種類のほこりなどの外因性物質を除去することです。したがって、これは表面処理のプロセスにおいて非常に重要なステップです。チェックする必要のあるさまざまなパラメータは、(i)脱脂剤の種類、(ii)使用するプロセスに応じて、60℃から90℃の範囲の脱脂温度、(iii)脱脂の濃度です。通常、1リットルあたり45グラム(g / l)から50 g / lの範囲の薬剤、(iv)脱脂浴のpH、(v)15分間の浸漬と数分間の噴霧からなる処理時間、および( vi)可能な機械的作用(浴の攪拌または噴霧圧力)。

アルカリ脱脂プロセスは、最もよく使用されるプロセスです。アルカリ性溶液は、3つの異なる物理化学的作用、すなわち(i)ソーダまたはポタッシュの水溶液の存在下で脂肪性物質が溶解して可溶性石鹸を形成する鹸化作用、(ii)脂肪が微細な液滴に分散する乳化作用を有することができます。リン酸塩またはケイ酸塩、および(iii)脂肪分子が有機剤でコーティングされている場合の表面張力の低下の作用。これにより、脂肪分子と鋼基板の間の結合が弱まります。

(i)浸漬(または浸漬)と(ii)噴霧の2つの方法が採用されています。浸漬による脱脂の場合、複数の浴が直列に配置されます。機械的作用(浴の攪拌、噴霧圧力)により、脱脂の効果が高まります。不十分な脱脂は表面の傷を引き起こし、このプロセスが実行される条件を監視することの重要性を示しています。もう一つ注意が必要なのは、脱脂する部分の油が樹脂化する現象です。これは、光にさらされると脱脂が非常に困難になり、不可能にさえなります。最後に、鋼の表面の傷(傷、細孔など)は、エナメル質の焼成サイクル中にガスを形成する可能性のある油の残留物をトラップする可能性があります。

すすぎは脱脂に続き、(i)その後の表面処理プロセス(酸洗いなど)がある場合は、1回の熱水すすぎ(60℃から70℃の温度で)などの1つまたは複数のステップで実行されます。 ii)表面処理プロセスがこれ以上ない場合は、ホットリンス、コールドリンス、およびDM(脱塩)水での最終リンス。

鋼の酸洗いは、鋼の表面を攻撃してその微小粗さ、したがってその反応性を高めることを目的として行われます。これにより、エナメル質の付着が促進されます。酸洗いは一般的に濃硫酸(H2SO4)を使用して行われ、その効果は主に粒界に集中します。酸洗いの強度は、鉄(Fe)の損失によって測定されます。エナメルに使用されるプロセスに応じて、酸洗いは、片面あたり約5グラム/平方メートル(g / sqm)のFe損失で軽い場合もあれば、片面あたり約25 g/sqmのFe損失で強い場合もあります。ピッキング中に発生する化学反応は、鉄+硫酸=酸に溶けた鉄+水素ガス(Fe + H2SO4 =FeSO4 + H2)です。

酸洗いの過程での標準的な条件は、(i)約75℃の酸浴の温度、(ii)約7%のH2SO4濃度、(iii)10分から15分の範囲の酸洗い時間、および(iv)酸洗い浴中のFeの濃度は約2g/lです。これらの標準状態からのわずかな変動は、Feの損失、したがってエナメル質の付着に大きな変動を引き起こす可能性があります。

鋼の化学分析も、鉄の損失をチェックするための非常に重要なパラメータです。リン、銅、モリブデンなどのいくつかの元素は、その価値に大きな影響を及ぼします。したがって、鋼中のさまざまな化学元素の濃度を正確にチェックすることが重要です。ダイレクトオンホワイトエナメルの場合、ピクルスは高品質の部品を入手するための重要なステップです。酸洗い後、観察される表面パターンは、測定された鉄の損失によって異なります。

直接白エナメルの場合、白エナメルの鋼への良好な接着を確実にするために、酸洗い後にニッケルが部品に堆積されることが不可欠です。所定の温度で部品に堆積できるニッケルの量、ニッケルの堆積時間、および浴中のニッケル濃度は、pHによって異なります。最大量は、2.8のpHレベルで達成されます。しかし、酸洗い処理後、部品の表面のpHは1未満であることがわかっています。酸洗い後にすすぎを行わないと、pHレベルが低すぎて、ニッケルの堆積が不十分になります。部品を水ですすいだ場合、結果は同じままです。したがって、酸リンスの目的は、最適値を超えることなく、部品のpHを上げることです。

ニッケルは、エナメル質の接着を促進するための直接的な白いエナメル質プロセスで重要な役割を果たします。必要に応じて、従来のプロセス(ニッケルフラッシュ)で少量使用できます。ニッケルの堆積に使用される一般的な方法は、式2Fe + NiSO4 + H2SO4 =2FeSO4+Niで表されるFeイオンの置換による金属ニッケルの沈殿です。 +H2。ニッケル堆積のプロセス中の標準条件は、(i)12 g/lから15g/ lの範囲のNiSO4、(ii)2.8のpHレベル、(iii)70℃の温度、および(iv)で構成されます。 7分の時間。ニッケルの堆積条件は、ニッケルの堆積量に大きな影響を及ぼします。わずかな変化は、エナメル質の接着に深刻な影響を与える可能性があります。

ダイレクトオンホワイトエナメルプロセスにより、良好な密着性と魅力的な外観を備えたエナメルが確実に生成されるようにするには、得られるFe損失(25 g/sqmから50g/ sqmの範囲)の間に最適な組み合わせが存在することが不可欠です。堆積したニッケルの量(片面あたり1 g/sqmから2g/ sqmの範囲のニッケルコーティング)。

最後のすすぎの目的は、部品の表面にまだ存在する微量の酸をすべて除去することです。最終的なすすぎには、通常2つのバスが使用されます。最初の浴は、2.5から3.2の範囲のpH値と30℃から35℃の範囲の温度のパラメーターを持っています。すすぎは7分間行われます。 2番目のバスのpH値は3.5〜4の範囲で、温度は約25℃です。2番目のバスでも7分間すすぎが行われます。

中和の目的は、酸の残留物を完全に除去することです。中和浴のpH値は10.5〜11.5の範囲で、温度は約70℃です。中和も7分間行われます。

表面処理が完了したら、エナメルを塗る前に部品が錆びないように部品を乾燥させます。

エナメルアプリケーション –エナメル質は、ウェットプロセスまたはドライプロセスのいずれかを使用して適用できます。ウェットプロセスによってエナメルを塗布する方法はたくさんあります。これらの方法を以下に説明します。

ディップコーティングの場合、コーティングされる部品はエナメルスラリー(エナメル粉末と水の混合物)に入れられ、その密度と粘度が綿密に監視されます。次に、部品を吊り下げて、余分に塗布したエナメル質を滴下させ、均一なコーティング厚さを確保します。このプロセスは、オーブンの空洞など、複雑な形状の部品によく使用されます。このプロセスの欠点の1つは、エナメル質のたるみが発生する可能性があることです。ディップコーティングのバリエーションである「ディップアンドシェイク」方式。これは、パーツがバスから出てくるときに異なる軸を中心にパーツを移動することで、エナメルコーティングのたるみや過度の厚さを最小限に抑えます。

フローコーティングプロセスの場合、このプロセスでは、1つまたは複数の丸いノズルから部品の表面全体にエナメルをスプレーします。

エアアシストスプレーの場合、3 kg /sqcmから4.5kg/ sq cmの範囲の圧力で圧縮空気のジェットを動力源とするスプレーガンを使用して、コーティングされる部品にエナメルがスプレーされます。このプロセスは通常、ブースで行われ、部品は金属製のコンベヤーベルトに掛けられます。手動スプレーでは、エナメルコーティングのたるみや過度の厚さを避けるために、経験豊富なオペレーターが必要です。このプロセスは自動化でき、短期間の本番稼働のために予約される傾向があります。

静電スプレープロセスの場合、負に帯電したエナメルとコーティングされる正に帯電した部分の間に電荷差が適用されます。エナメルスプレーガンは、エナメルが通過する中央のチューブで構成され、環状ノズルに囲まれており、噴霧空気はエナメルの流れよりも速く通過します。この速度の違いにより、エナメルスラリーは細かく霧状になります。スプレーガンの先端で、液滴は電界でイオン化された雰囲気を通過し、エナメルを塗られる部分に堆積する前に負に帯電します。最初のコーティングが適用されると、液滴は部品にますます引き付けられなくなり、反発力が発生します。これは、平衡に達するまで引力に対抗し、コーティングの厚さを制御します。結果として得られるエナメルコーティングは均一であり、損失は最小限に抑えられます。

静電ディップエナメルまたはETE(Elektro-Tauch-Emaillierung)プロセスとしても知られる電気泳動プロセスは、主に直接オンホワイトエナメルに使用されます。生理食塩水中のコロイド懸濁液中のエナメル質の粒子は、電界の影響下で運ばれます。これらの粒子は表面で負に帯電し、エナメルを塗られる部分である電解槽のアノードに運ばれます。このプロセスにより、エナメル質の厚さが非常に均一になり(沈着が自動的に制限されます)、優れた表面外観が得られます。これは、平らな部品にとって非常に効率的な手法です。このプロセスの欠点は、(i)高価なプロセスである、(ii)エナメルを塗る部品の形状をしたカソードを使用する必要がある、(iii)エナメルスラリーの電気的特性を監視するのが非常に複雑であるということです。 。

乾式プロセスによるエナメルの塗布は、静電粉末スプレーによって行われます。静電粉末溶射の原理は、湿式法と同じです。ノズル電極とエナメルを塗る部分との間に電界が発生します。空気の流れによってスプレーガンから推進されたエナメルの粒子は、負に帯電し、エナメルを塗られる部分(正極)に向かって移動し、そこに堆積します。最初のコートが堆積されると、粒子は引力を失い始めます。その後、反発力が発生します。これが引力と等しくなると、粒子は堆積しなくなります。したがって、このプロセスは均一なエナメルコーティングを提供し、その厚さを自動的に制限します。

エナメルの粒子は、水和を防ぐためにコーティングされます(有機エンベロープ、通常はシリコン)。これにより、電気抵抗が減少し、部品へのエナメルの正しい堆積が妨げられる可能性があります。有機コーティングの品質、粉末の粒子サイズ、およびレオロジーは、エナメル質の均一な堆積と焼成後の魅力的な表面外観を得るための重要な要素です。このプロセスは平らな部品には非常に効果的ですが、中空の部品にエナメルを塗るのはより困難です。オーブンキャビティ–ファラデーケージ効果のため。このプロセスには、(i)廃棄物の削減、(ii)材料の節約、(iii)コーティングの厚さの均一性などのいくつかの利点があります。

エナメルの乾燥と焼成 –エナメル質の乾燥は、エナメル質を湿らせて塗布した後の重要なステップです。堆積した質量の40%から50%に相当する水分は、実際、焼成中にエナメル質の局所的な引き抜きを引き起こす可能性があります。得られたドライコーティングは「ビスケット」と呼ばれます。部品が空気中のほこりの粒子によって汚染され、残留水分がエナメル質に残り、「魚の鱗」の欠陥が形成される可能性があるため、空気乾燥は望ましくありません。乾燥機またはオーブンは、70℃および120℃の温度範囲で使用する必要があります。赤外線または対流乾燥は、部品を焼成するための最も安全な方法です。

エナメル質の焼成は、一般に、エナメル質の軟化温度(500℃〜600℃)よりもはるかに高い780℃〜850℃の温度範囲で行われる。ボックス炉またはトンネル連続炉で行うことができます。焼成時間と温度は、鋼の厚さとエナメルの種類によって異なります。焼成は酸化性雰囲気で行われます。

ボックス炉は通常、短い生産工程や小さな部品に使用されます。トンネル炉は直線、U字型、またはL字型であり、長時間の生産に適しています。それらは、予熱、焼成、冷却ゾーンからなる3つのゾーンに分けられます。これにより、温度の制御された上昇と下降が可能になります。クレードルに配置された部品は、コンベヤーから吊り下げられてこれらのセクションを通過します。炉の入口と出口にあるエアシールは、熱損失を防ぎます。炉は主に電気またはガス焚きの放射管です。発熱体は炉の壁と底に配置されています。熱エネルギーは、輻射と対流によって部品に伝達されます。

エナメルから鋼への接着メカニズム

コーティングされていない鋼へのエナメル質の接着は、焼成および冷却サイクル中に発生する化学反応によって達成されます。プロセスは4つの段階に分けることができます。

550℃までの最初の段階では、空気中に存在する水分とO2が多孔質エナメルに浸透し、鋼中のFeを酸化します。これにより、エナメル/鋼の界面に酸化鉄の層が形成されます。 H2Oの分解から生じる原子H2は鋼に拡散し、分子H2として再結合し、鋼の穴を埋めます。鋼へのH2の溶解度は、温度とともに増加します。

550℃から830℃の温度範囲にある第2段階では、エナメル質が軟化してから融合し、半透性の層を形成します。これにより、炉の雰囲気とのガス交換が減少します。エナメル質/鋼の界面に存在する酸化鉄は、エナメル質によって溶解されます。

第3段階は約830℃です。この温度で、化学酸化還元反応がエナメル/鋼界面の酸化鉄層、エナメルの金属酸化物、および鋼のCの間で起こります。 Fe-Co合金は、エナメル/鋼の界面で析出します。これらは、鋼へのエナメル質の接着の中心にあります。接着は鋼の粗さによって促進されます。溶解したO2は鋼中のCと再結合し、ガス状のCO/CO2を放出します。これらの放出の強度を監視する必要があります。鋼中のH2の量は最大レベルです。

第4段階は冷却です。エナメル質は固化し、ガス交換を停止します。温度が下がると、鋼へのH2の溶解度が低下します。鋼は過飽和になり、H2はエナメルコーティングの下に蓄積します。界面に過剰な量のH2があると、「魚の鱗」の欠陥が発生します。

エナメルコーティングの欠陥

エナメルコーティングされた材料の生産のための品質基準に関して拒絶を引き起こす欠陥は、エナメル欠陥と呼ばれます。これらの欠陥は、コーティングのようなガラスのコンパクトさまたは構造の局所的に制限された中断である可能性があります。エナメルコーティングについて議論する場合、欠陥のあるエナメルコーティングの修理またはリサイクルプロセスを進めることは非常に困難です。欠陥の形成は、多くの場合、いくつかの好ましくないパラメータの組み合わせに起因する可能性があり、これにより、実質的に無限の数の個々の障害が発生しますが、多くの場合、1つの要因が典型的な欠陥タイプを支配します。したがって、欠陥は、基礎となる母材と塗布プロセスに従って、以下のグループに分類されます。

魚の鱗 – These are steel-related defects which are half-moon shaped cracks in ground or cover coats, which occur immediately or even hours or days after the firing operation. These defects can occur individually with a typical size of 1 mm to 5 mm in diameters. The defects are the result of H2 diffusion through the steel and into the enamel layer. The defects only occur on pieces enamelled on both sides. The H2 is formed at the steel surface during firing according to the reaction Fe + H2O =FeO + H2. H2 is dissolved in atomic form and after cooling remains in the steel as supersaturated solution. The separation of H2 from the steel takes place by recombination to molecules at the steel/enamel phase boundary, then building in pressures of upto 200 kg/sq cm, which causes scaling.

Poor adhesion – Adhesion of the enamel coating is explained with two basic adhesion mechanism namely (i) chemical theory, and (ii) mechanical theory. Chemical theory indicates that a continuous shift of the type of bond is to be achieved in the region of the phase boundary from the metallic bond of the base metal via an oxide adherence layer to the ionic bond of the enamel layer. Mechanical theory is defined by the prerequisite for good adherence is roughening of the interface surface leading to a tight mechanical clinging of the enamel to the steel surface. The adherence of the enamel coat can be ascertained by destroying it by means of mechanical deforming. Poor adherence of the enamel is a very severe quality issue spoiling appearance which can lead to rapid destruction of the steel/enamel composite. Poor adherence can have very different origins, ranging from non-suited steel grades over poor pre-treatment, application of enamels with too low cobalt/nickel oxide content to under- or over-firing.

Blisters – Blisters are hollow holes through the fired enamel, having a diameter of upto 1 mm, which can remain intact in the enamel surface, but can also blow off leaving a funnel shaped recess. The common cause of this defect, also called re-boiling or C boil, is a local strong gas development during firing, with the gas containing H2 as well as CO. Pickling residues, through their (gaseous) decomposition products can bring up very heavy boiling-up with enamel and steel. Due to the diffusion of the H2 thus arising, impurities can also be observed on the opposite side of the sheet steel. Often, blisters are observed with hollow ware where in sealed rings or badly shaped handles obstinate residues of pickling acid accumulate.

Impurities – Impurities in base coat enamelling can range from sheet steel contamination to scale deposits. Often, it is very difficult and time consuming to find the origin because impurities can be introduced in all steps of the enamelling process. The most frequent ones are (i) fine iron particles from cutting and welding, (ii) residues from pre-treatment agent, (iii) coarse particles from milling and balls (white spots), (iv) coarse (ungrounded) mill additions, (v) dust from cover coat enamel, and (vi) scale deposit from firing tools.

Burn-offs – Burn-offs are localized areas of iron oxide eruptions through the enamel coating. The main causes for these defects are a too thin enamel thickness or an insufficient amount of refractory mill additions. In the first case, the excess iron oxide which is not solubilized in the base enamel penetrates from the phase boundary to the surface.

Properties of enamelled steels

Enamelled steel has several useful properties which are mainly due to the vitreous nature of the enamel. The chemical composition of enamel differs according to its end use for fully meeting the required characteristics. The properties are given below.

Enamel adhesion – The enamel is to adhere to the steel substrate for ensuring that the enamelled steel has the required properties for every end use. Adhesion is determined by means of an impact test, which involves deforming a sample of enamelled sheet using a hemispherical punch by dropping a 1.5 kg weight onto the punch from a height appropriate for the thickness of the steel substrate. The degree of adhesion is determined by comparison with reference photos. The value assigned ranges from 1 (very good adhesion) to 5 (very poor adhesion).

Corrosion resistance – Enamel is a coating which provides steel with outstanding corrosion resistance, even at high temperatures. Enamelled surfaces are non-porous and hence impermeable to all liquids. Salt spray tests performed on enamelled parts with a cold rolled or aluminized steel substrate show that enamelled parts can withstand salt spray for over 500 hours without showing any signs of red rust. Tests carried out by the Porcelain Enamel Institute have shown that enamelled panels can go for 30 years without any signs of corrosion on the steel substrate.

Chemical resistance of enamel – The chemical properties of enamel can be custom-made to the environment in which it is to be used. Enamel thus has extremely good resistance to chemicals (acids, alkalis, detergents and organic solutions). Enamelled steel is also extremely resistant to atmospheric attack. Hence, rain, atmospheric pollution (sulphur dioxide, nitric oxide), salt-laden coastal atmospheres, ultra-violet (UV) radiation and sudden changes in temperature do not lead to any changes in the appearance, colour or gloss of the enamelled surface.

Mechanical strength of the surface – Like glass, the surface of enamelled steel is very hard, which means that it is extremely resistant to scratching, abrasion, impact and wear. Hardness of the enamelled steels is between 5 and 7 on the Mohs scale. One of the advantages of the surface hardness of enamelled steel is that it is extremely resistant to abrasion. Abrasion resistance is determined by means of a friction test.

High and low temperature stability – Because of the vitreous nature, enamelled surfaces have outstanding temperature stability. Some applications of enamelled steels require operating temperatures of around 450 deg C to 500 deg C. Enamelled steel can also be subjected to temperatures of minus 60 deg C without any adverse effects on the enamel.

Thermal shock resistance – Enamel coatings can withstand wide temperature differences in excess of 100 deg C without suffering any damage. Hence, it can be used in applications where there are such variations.

Fire resistance – A flame or any other heat source does not cause any damage to an enamelled surface. Further, enamel coatings do not produce any toxic fumes in the event of prolonged exposure to heat. The fire resistance of enamelled panels is classified as A1.

Hygiene and ease of cleaning – The smooth, hard vitreous surface of enamelled steel has no pores or cracks. This prevents the growth of bacteria and the accumulation of dust. Hence, enamelled steel can be used in sensitive areas. Further, enamelled steel is a food-grade material which does not give off odours. Also, enamelled surfaces are very easy to clean. The smooth, sealed surface of enamel and its exclusively mineral composition mean that commercially available solvents can be used for cleaning purposes, making it much easier and less expensive to clean.

Colour stability – Enamelled steel comes in an almost infinite range of colours, patterns and textures with a gloss, semi-matt or matt finish. In addition, it is possible to reproduce any image with extreme accuracy by screen printing, e.g. signs, posters, works of art or photographs. If the process is performed at a high temperature, these images last as long as the rest of the enamelled panel. Since the colours are created using mineral pigments, they display considerable stability over time. One particular feature is that they are not sensitive to UV radiations.

Uses of enamelled steel

Enamelled steels can be used both for indoor and outdoor applications. Domestic uses of enamelled steel include (i) sanitary wares, (ii) electric water heaters, and (iii) domestic appliances and cookware.

Enamelled steel is, in fact, the only material capable of withstanding the many stresses to which domestic appliances are subjected, particularly in cooking applications. Hence, it has become indispensable for specific applications where it is unrivalled because of its many useful properties. Some of these useful properties are (i) better resistance to scratching and abrasion, (ii) enamelled steel neither retains nor absorbs odours, hence it cannot impart them, (iii) resistant to products normally used in the kitchen, whether they be acidic or alkaline, (iv) excellent corrosion resistance, (v) flame-resistant and can withstand a high temperature, (vi) safe for contact with food and prevents the growth of bacteria, (vii) very resistant to steam, hence can be readily used for this cooking method, and (viii) outstanding aesthetic qualities.

Enamelled steel has many applications in construction. It can be used as a cladding for buildings or tunnels and in the interiors of public places, such as train and metro stations, airports and other buildings, as a wall-covering and for false ceilings, partitions and lifts. Enamelled steel is also an outstanding material for fitting out clean rooms.

Enamelled steel is the ideal solution for outdoor applications since it is weather and UV radiation resistant, with virtually unlimited scope for decoration. Enamelled panels are particularly suitable for separation walls or for cladding more traditional brickwork buildings. They are prefabricated to match the exact dimensions of the building. The panels can be installed in any weather.

The use of enamelled steel for lining tunnels is recommended, as it makes them easier and cheaper to clean, ensures better illumination and improves fire resistance.

Enamelled steel is a very popular choice for fitting out public places. Flame resistant, vandal-proof, easy to maintain and offering virtually unlimited scope for decoration, it is ideal as a wall-covering and for ceilings, partitions, lift cars etc. Since it is free of bacteria and is not affected by moisture, it is also the perfect solution in hospitals, clean rooms and sanitary systems.

Enamelled steel also has important applications in industry, even in the most corrosive atmospheres, e.g. in the chemical and agro-food industries. Its resistance to chemicals and to fermentation makes it an excellent lining for silos, chemical reactors, dryers, closed tanks and other water-treatment plant storage systems. Furthermore, because of its resistance to high temperatures and heat reflection properties, it can be used in columns and heat exchangers. Its resistance to corrosion caused by combustion gases also makes it an excellent material for the manufacture of flue linings and exhaust manifolds.

Enamelled steel is an ideal solution for indoor and outdoor sign and communication panels. The surface does not get damaged by urban pollution, weather, or UV radiations. It is fire resistant and offers a host of decorative possibilities, making it the best possible material for the most sophisticated graphic creations.

製造プロセス