鉄鋼生産の水素と脱炭素

鉄鋼生産の水素と脱炭素化

持続可能なエネルギーの将来の主な推進力は、(i)世界の二酸化炭素(CO2)排出量を削減し、空気の質を改善する、(ii)エネルギー供給の安全を確保し、持続可能なエネルギー資源の使用に向けて動く、( iii)将来の経済にとって重要な新しい産業および技術エネルギー基盤を構築する。世界のエネルギーの将来に関する現代のすべての評価は、需要の成長は、再生可能または持続可能なエネルギー源を含む多様なエネルギーミックスによってますます満たされることになっているという見方をしています。

目に見える環境問題の成長は、持続可能なエネルギー開発に向けた主要な推進力の1つを提供しています。これらの懸念の中で最も重要なのは、CO2やその他の気候変動ガスの大気への放出と蓄積の問題です。これらの排出量は現在、産業革命以前のレベルをはるかに上回っており、温室効果ガス(GHG)効果を通じて地球規模の(平均)気温を上昇させる原因であると考えられています。さまざまな活動を通じて環境中に放出されるCO2の量が大幅に削減されない限り、地球の気候に壊滅的な結果をもたらす可能性があります。このような懸念は、間違いなく、エネルギーとそのキャリアの評価と使用の方法を変え、バランスを従来の炭化水素ベースから再生可能または持続可能なエネルギー源にシフトしています。

水素は魅力的な代替燃料です。ただし、石炭、ガス、石油とは異なり、一次エネルギー源ではありません。むしろ、その役割は、二次的な「エネルギーキャリア」としての電気の役割をより厳密に反映しています。これは、最初に別のソースからのエネルギーを使用して生成され、その後、潜在的な化学エネルギーを完全に実現できる将来の使用のために輸送されます。

水素は、真に持続可能な世界のエネルギーの未来を約束します。エネルギー使用による環境への影響や化石燃料供給の安全性への懸念の高まりを受けて、近年、エネルギーサービスの提供手段としての水素への関心が高まっています。水素は、業界で広く使用されている、よく知られた、用途が広く、クリーンなエネルギー担体です。水素に関連する技術のほとんどは長い歴史があります。水素を使用した業界の実績と、いくつかの用途での水素の現在の使用は、その安全性を示しています。水素は、生産、流通、および使用のためのいくつかのオプションを提供します。現在の使用法は、他の使用法に安全に拡張できます。

エネルギー担体としての水素は、原則として、今日使用されているあらゆる形態の最終エネルギーに取って代わることができます。それは経済のすべてのセクターにエネルギーサービスを提供することができます。化石燃料に比べて潜在的な環境上の利点があります。使用時に、有害な排出物を生成しないように水素を燃焼させることができます。 CO2を排出せずに水素を生成する場合、水素経済として知られる真に持続可能なエネルギーシステムの基盤を形成することができます。

水素は、高い期待とそれに続く非現実的な現実のサイクルを経験してきました。再生可能エネルギーの価格の下落、および気候変動による厳しい規制要件は、現在世界中で炭素経済から水素経済へと起こっているパラダイムシフトにつながっています。ただし、水素経済への移行は、専用の戦略と努力が必要なため、一夜にして行われることはありません。

水素は周期表の最初の元素です。これは、宇宙で最も軽く、最も豊富で、最も古い化学元素の1つです。地球上では、水素は水や炭化水素などのより複雑な分子に含まれています。水素は、純粋な形で使用するために、抽出する必要があります。水素炎は無色無臭です。それを目に見えて検出可能にするために、着色剤と匂い物質を加える必要があります。さらに、水素は天然ガスよりも分子が小さいため、漏れやすくなります。水素のこの特性は、水素の漏れが密閉空間内の水素濃度の蓄積を引き起こす可能性がある特定の問題になる可能性があります。

水素は、世界的な産業の脱炭素化において重要な役割を果たすことができます。現在の状況では、水素経済が優先事項です。正味ゼロのCO2排出量は、完全な化石燃料の段階的廃止を必要とします。水素の気候への影響は、水素がどのように作られるかに完全に依存します。地球規模の気候変動を制御するためには、再生可能エネルギーを動力源とする水の電気分解から生成される水素が、気候の中立性に不可欠です。ただし、水素経済への移行には、水素を生産、輸送、貯蔵、エンドユーザーに提供するための新しいインフラストラクチャへの巨額の投資が必要です。

産業革命以前のレベルを1.5℃上回る世界的な気温上昇を制限するために、2050年までに正味ゼロ排出量を目標とする必要性を認識するコンセンサスが高まっています。そこにたどり着くには、現在世界のエネルギー要件の5分の4を満たす化石燃料を交換する方法を見つける必要があります。地球温暖化による1.5℃の温度上昇を抑えるために、水素は一貫してエネルギー担体として中心的な役割を果たしています。エネルギー担体としての水素は、炭素経済において現在石炭、石油、またはガスが果たしている役割に匹敵する役割を果たしています。鉄鋼、セメント、ガラス、化学薬品の製造に使用される工業プロセスはすべて、高温の熱を必要とします。現在、この熱は化石燃料の燃焼によって発生しています。これらの削減が難しいCO2産業部門では、水素を使用せずに必要な規模で正味ゼロの排出量に到達する方法は基本的にありません。

経済の脱炭素化の失敗は、現在利用可能な選択肢ではありません。長期的には、水素と再生可能な発電電力には、鉄鋼セクターのような衰退しにくいセクターを脱炭素化するためのソリューションを提供する能力があります。ただし、克服する必要のあるいくつかの課題があります。

水素は非常に用途の広い基礎化学物質であり、エネルギー源としても、肥料用のアンモニア製造などの工業プロセス、精製、食品、電子機器、ガラス、金属産業の原料としても使用できます。しかし、エネルギー源としての水素の使用は、経済の脱炭素化にとって非常に重要です。新しい証拠は、水素が工業用熱からの排出を削減する上で重要な潜在的役割を果たしていることを示しています。特に、火炎(およびその後の燃焼ガス)が製造中の材料または製品と直接接触する必要がある場合(炉や窯など)。

水素には多くの有用な特性があります。さまざまな低炭素の方法で製造でき、燃焼または燃料電池での電気化学反応のいずれを使用しても、GHG排出は発生しません。燃料電池では、副産物は水だけなので、水素を使用しても大気汚染物質の排出はありません。これにより、置き換えられる化石燃料と比較して、空気の質が大幅に向上します。

水素の燃焼は高温を発生させる可能性があります。つまり、工業用途の例として、高温の熱が必要な化石燃料の代わりに使用できます。ただし、水素は高温で燃焼するため、有害な汚染物質である窒素酸化物(NOx)が問題になる可能性があります。

水素は化石燃料よりもエネルギー密度が大幅に低くなりますが、圧縮するとエネルギー密度が大幅に高くなります。それは、数時間または数日ではなく数ヶ月続くことができる量で、大量に保管することができます。さらに、圧縮性ガスとして、水素はパイプラインを介して高速で供給することができます。

エネルギー担体としての水素は、ある意味で電気に似ています。化石燃料のように有用で抽出可能な形で発生するのではなく、両方を生成する必要があります。低炭素電力に基づく電気分解、または炭化水素(バイオマス、天然ガスなど)のガス化または改質と組み合わせた炭素回収および貯蔵または利用(CCS / U)の適用のいずれかにより、さまざまな低炭素法で製造できます。 。

水素はいくつかの方法で貯蔵および分配することができます。水素は高い(重量分析)エネルギー密度を持っています。輸送オプションは、化石エネルギー運搬船のオプションに匹敵し、ガス/液化トラック輸送、船舶輸送、およびパイプラインを介したガス状水素のポンピングが含まれます。既存の天然ガスグリッドへの混合も可能であり、特に移行期間中に重要になる可能性があります。いくつかのストレージオプションがあり、そのうちのいくつかはまだ開発段階にあります。

工業プロセスのための持続可能な水素製造方法への移行は、グリーン燃料の認識の高まりと、適切な炭素価格と規制の枠組みを通じて実現できるグリーン工業製品の適切な価格設定に大きく依存しています。工業プロセスでグリーン水素を使用すると、大規模な水素需要に貢献し、その結果、生産コストを削減できるという利点もあります。これは、モビリティなどの他のセクターにプラスの影響を与える可能性があります。

水素はエネルギー源ではなく、エネルギー担体です。使用前に製造・保管してください。エネルギーを蓄える水素ガスの分子は、それを燃焼させるか、燃料電池を通してそれを回復することができます。 1キログラムの水素を燃焼させると、1キログラムのガソリンの3倍のエネルギーが放出され、水だけが生成されます。燃料電池の場合、水素と酸素の化学エネルギーは、一対の酸化還元(還元-酸化)反応によって電気に変換されます。反応の廃棄物は水です。

水素のCO2削減への影響は、水素がどのように生成されるかというCO2フットプリントと、水素が使用されている活動からの排出量の組み合わせによって決まります。水素の生成に関連するCO2排出量は、使用される技術とプロセスに電力を供給する電力網の構造に密接に関連しています。現在の水素生産の脱炭素化は困難ですが、CO2排出量にプラスの影響を与え、コスト削減を実現する上で重要な役割を果たすことができます。また、再生可能エネルギーの電気分解による水素製造コストは減少すると予想されます。

水素製造プロセスには基本的に2つのカテゴリーがあります。 1つは電気で水から水素を抽出する方法(つまり電気分解)で、もう1つはエネルギーや水素の供給源として化石燃料を利用する方法です。天然ガス、石油、石炭などの化石燃料を使用して、または化石燃料から水素を抽出する場合、CO2排出量は触媒される化学反応に固定されます。電気を使用して電気分解プロセスを実行する場合、関連する排出量は、電源のCO2強度によって引き起こされます。

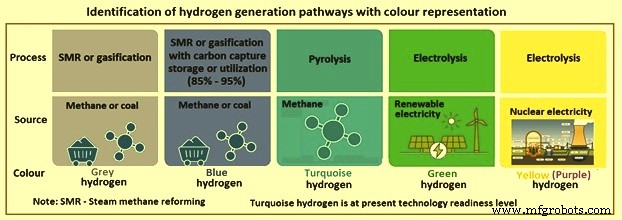

使用されるエネルギー源と水素の生成に使用される方法は、それが非公式に灰色、青色、または緑色の水素と見なされるかどうかを定義します。現在、水素の約96%は、炭素を大量に消費するプロセスを通じて化石燃料から生成されています。これらのプロセスによって生成される水素は、灰色の水素として知られています。 2つの主要なプロセスは、蒸気と石炭のガス化によるメタンの改質です。これらの2つのプロセスによる水素の生成中に放出される二酸化炭素が炭素の回収と貯蔵または利用(CCS / U)によって隔離される場合、生成された水素は青色水素として知られています。水素資産のCCS/Uの回収率範囲は90%と高く、これにより、この生産ルートは温室効果ガスの観点から非常に効果的です。

再生可能資源で生成された電気エネルギーを使用した電気分解プロセスによって生成された低排出水素またはゼロエミッション水素は、グリーン水素として知られています。別のカラーコードがあります。水素は、原子力発電所からの電気によって供給される電解槽によって生成される場合、黄色(または紫色)の水素として知られています。水の電気分解による水素製造は、大量の電力を必要とし、高価であるため、現在は最小限に抑えられています。この技術は通常、非常に高純度の水素を製造するためにのみ使用されます。

電気分解に関連する追加の問題は、水の消費量です。純水の消費量は、通常、水素排出量1キログラムあたり10リットルから15リットルの範囲であり、投入水は脱イオン化する必要があります。淡水源がない場合、オプションには海水淡水化または廃水回収が含まれます。

ゼロエミッション水素を生成するための3つの主な経路は、(i)バイオメタンを使用する、またはCCS / Uと組み合わせた蒸気メタン改質(SMR)による、(ii)再生可能エネルギーによって生成された電気を使用した電気分解による、および(iii)バイオマスのガス化。 SMRと電気分解は成熟した技術ですが、CCS/UによるバイオマスとSMRのガス化はまだ開発中です。現在、水素は現在最も経済的な経路であるため、水素のほぼすべての生産は化石燃料の改質によるものです。

青い水素経路に関しては、水の消費量は見過ごされがちな側面です。青い水素経路はかなりの量の水を消費し、場合によっては電気分解プロセスよりもさらに多くの水を消費します。ライフサイクルインベントリに従って具体化された水を比較すると、結果は、水素1キログラムあたりの水の消費量がSMRプロセスで24リットル、石炭ガス化プロセスで38リットルに達する可能性があることを示しています。

ターコイズ(緑がかった青)水素と呼ばれることもある追加の経路は、まだTRL(技術準備レベル)の段階にあります。メタンの熱分解で構成されています。現在、世界中のいくつかの場所でさまざまな技術ソリューションが開発されています。このプロセスでは、天然ガスが原料として使用されますが、エネルギー消費は、おそらく低炭素源からの電力から発生します。メタンは高温で水素と固体炭素(カーボンブラックとも呼ばれます)に分解されます。図1は、水素生成経路の識別を色で示しています。

図1色表現による水素生成経路の識別

水素の水電解プロセスに関して、アルカリ電解槽は最先端のプロセスを表しています。開発中の他のプロセスは、実証段階にあるプロトン交換膜(PEM)技術ですが、固体酸化物電解セルはまだ研究開発段階にあります。 PEM電解槽は、より高い出力圧力、より優れた部分負荷範囲、より迅速な起動と負荷変動など、同等のエネルギー消費に対してさまざまな利点を提供できます。

現在、水素はほぼ完全に天然ガスと石炭から供給されています。水素はすでに世界中で産業規模で展開されていますが、その生産が年間のCO2排出量の原因となっています。低炭素エネルギーからの水素の生産には費用がかかります。現在、グリーン水素は高価なガスです。ただし、再生可能エネルギーから水素を製造するコストは急速に低下しています。

「余剰」の再生可能エネルギーや原子力からの電気分解による水素の生産は費用効果の高い代替手段となる可能性がありますが、この機会の規模は、水素の潜在的な需要と比較して小さいものです。電気分解から水素を大量に生産することは、現在、はるかに高価であり、発電能力の構築速度が非常に困難です。再生可能エネルギーで生成されるグリーン水素は、今後数年間で急速に成長すると予測されています。多くの進行中および計画中のプロジェクトがこの方向を示しています。

再生可能電力からのグリーン水素は技術的に実行可能であり、経済競争力に非常に急速に近づいています。この供給オプションへの関心の高まりは、再生可能電力のコストの低下と、可変再生可能電力供給のシェアの上昇によるシステム統合の課題によって推進されています。現在の焦点は、電解槽のコストとサプライチェーンのロジスティクスを削減するための展開と実践による学習です。

再生可能エネルギーからの水素生産の経済的実行可能性には、3つの主要なパラメーターが重要です。これらは、(i)電解槽の設備投資、(ii)プロセスで使用される再生可能電力のコスト(均等化発電原価、LCOE)、および年間ベースの稼働時間数(負荷率)です。電解槽の負荷率が高いほど、固定投資がより多くの製品出力によって希釈されると、水素1ユニットのコストが安くなります。電解槽の負荷率は通常、現在の投資コストレベルで50%を超えることですが、ほぼ最適な水素コストは35%を超えると達成され始めます。ただし、グリーン水素の電解槽容量は、近年指数関数的に増加しています。

電解槽のスケールアップは非常に速く行われています。テクノロジーが進化し続けるにつれて、スケールアップはメガワット(MW)スケールからギガワット(GW)スケールになります。進歩は緩やかであり、根本的な突破口は期待されていません。電解槽のコストは2040年から2050年までに半減すると予測されていますが、再生可能エネルギーのコストも引き続き低下すると予想されます。再生可能水素は、近い将来、多くのグリーンフィールドアプリケーションで最も安価なクリーン水素供給オプションになる可能性があります。

現在から2050年にかけて脱炭素化の大きな推進力が発生する世界的なエネルギー転換では、現在の24,000 TWh(テラワット時)の発電量を再生可能エネルギーに置き換える必要があります。さらに、予想される人口の増加と生活水準の向上により、再生可能エネルギー源から生成される追加の23,000TWhが必要になります。これは本質的に、水素がなくても、世界の電力消費量は今後30年間で2倍になることを意味します。グリーン水素経済を成功裏に成長させるには、さらに20,000TWhが必要になります。これは、水素経済への切り替えで直面している大きな課題です。

水素貯蔵は、電力調達/価格設定の観点から利益をもたらすことができますが、プロセスの概念にとってそれほど重要ではありません。今日、水素貯蔵の最も費用効果の高い代替案は地下加圧貯蔵であり、地下の塩層に貯蔵するための最も費用効果の高い代替案が存在します。水素貯蔵のためのこの貯蔵技術は、産業規模でテストされています。現在多くの関心を集めている他の解決策には、天然ガスパイプラインの利用と、中間水素貯蔵としてのアンモニアまたは炭化水素への変換が含まれます。現在スウェーデンで天然ガスに使用されているLinedRockCavern(LRC)技術の初期評価も有望であると考えられています。開発中の水素貯蔵の他の代替方法は、金属水素化物および多孔質材料での貯蔵です。

水素へのいくつかの投資には、10年から20年の長い期間が必要です。特に初期には、消費者の需要が高まる前にインフラ投資が必要です。特定のセクターに対する明確で拘束力のある排出削減目標または刺激策の欠如は、潜在的な投資家が長期的なリスクを負うことを思いとどまらせます。

今日の水素の主な需要は、工業原料としての使用です。ただし、これらのプロセスで使用される水素は、現在、低炭素源からのものではありません。将来の主な産業用暖房用途には、現在鉄鋼業界が現在石炭を使用している鉄鋼の生産が含まれます。ヘマタイト鉱石(Fe2O3)を還元するための水素の化学量論的消費量は、鉄1トンあたり54kgです。したがって、水素削減に基づく年間100万トンの鉄鋼プラントでは、1時間あたりの水素のSTP(標準温度および圧力)で70,000立方メートルもの水素プラント容量が必要になります。

鉄鋼業界への依存を石炭から水素に切り替えることは、技術的および財政的な課題だけではありません。また、国、地域、世界レベルでの鉄鋼業界の組織化にも影響を与える可能性があります。歴史的に、石炭へのアクセスのしやすさは、製鉄所の場所を決定する上で重要な側面でした。したがって、製鉄所は国内の炭田のすぐ近くに、または港湾施設の近くの輸入石炭に依存する製鉄所のために頻繁に設置されました。

鉄鋼生産に水素を使用することは、現在開発段階にある技術です。目的は、一次製鋼の一般的な技術であり、熱源としてコークス化石炭を使用し、鉄鉱石からの酸素を還元するブラスト酸素炉(BOF)プロセスを、鉄の直接還元と呼ばれるプロセスに置き換えることです( DRI)ここで、鉄は熱源であり、還元剤でもあります。

水素を還元剤として使用するという考えは、主に気候変動の問題に関連しています。製鉄プロセスの脱炭素化では、還元反応の炭素/一酸化炭素を別のガスに置き換える必要があります。これにより、炭素排出量が減少またはゼロになる可能性があります。このガスは、メタンまたは水素にすることができます。炭素と水素の両方を含む化合物であるメタン(CH4)を使用すると、CO2排出量を削減でき、部分的に水蒸気(H2O)に置き換えられますが、完全には置き換えられません。水素を使用すると、化学副産物として水蒸気しか生成されないため、プロセスを完全に脱炭素化することができます。

どちらの方法も技術的によく理解されています。メタンは天然ガスの主成分であるため、大量に入手できます。すでに鉄鋼生産である程度使用されていますが、より広く使用されると、プロセスの部分的な脱炭素化が可能になります。一方、水素は製鋼プロセスを完全に脱炭素化することを可能にします。ただし、水素はこれまでのところ限られた量しか生産されておらず、鉄鋼生産への使用は、工業規模の生産のためにさらに微調整する必要があります。

したがって、鉄鋼生産プロセスの脱炭素化は、2つの主要な課題を提起します。すなわち、(i)パイロットプラントを介した鉄鋼生産の水素ベースのルートの最適化とスケールアップ、および(ii)水素の生産をスケールアップし、より少ない量でより多くの量を生産するより高い効率でコスト。遅かれ早かれ、鉄鋼生産で水素に切り替えるには、前例のない規模で新しい水素生産施設を設置する必要があります。したがって、水素ベースの鉄鋼生産に向けた取り組みの成功は、可能な限り低いコストで可能な限り広く大量の水素を利用できるようにすることに決定的に依存しています。

鉄鋼生産で(グリーン)水素を使用するには、一般的に2つの方法があります。第一に、PCI(微粉炭注入)の代替注入材料として使用して、従来の高炉の性能を向上させることができます。 PCIの使用は一般的ですが、水素注入を使用する最初のパイロットプラントは、脱炭素化の可能性を評価するために最近設置されました。ただし、高炉に(グリーン)水素を注入すると、炭素排出量を最大20%削減できますが、通常の原料炭は高炉で必要な還元剤であるため、カーボンニュートラルな鉄鋼生産にはなりません。

第二に、水素を代替還元剤として使用してDRIを生成し、EAF(電気アーク炉)を使用してさらに鋼に加工することができます。還元剤として水素を使用すると、水のみが放出されます(つまり、炭素排出は発生しません)。 DRI / EAFルートは、現在、還元剤として天然ガスを使用して適用されている実証済みの製造プロセスです。ただし、直接還元プロセスは水素を使用して実行することもできます。グリーン水素の使用と、風力、太陽光、または水からの再生可能電力に基づいて、DRI / EAFのセットアップにより、ほぼカーボンニュートラルな鉄鋼生産が可能になります。スウェーデンとドイツの組織は、クリーンな水素を使用して加熱された「グリーンスチール」の実験を行っており、2020年にスウェーデンで最初の成功した試験が行われました。

グリーン水素ベースのDRIとEAFと組み合わせたスクラップは、DRI製造段階の化石燃料を再生可能エネルギーで製造された水素に置き換えます。これは、ほぼ排出物のない鉄鋼生産を可能にする技術的に証明された生産方法を表しています。ヨーロッパの主要な鉄鋼プレーヤーはすべて、PCIの代替品として水素を使用するか、水素ベースの直接還元を使用して、水素ベースの鉄鋼生産プロセスを現在構築しているか、すでにテストしています。

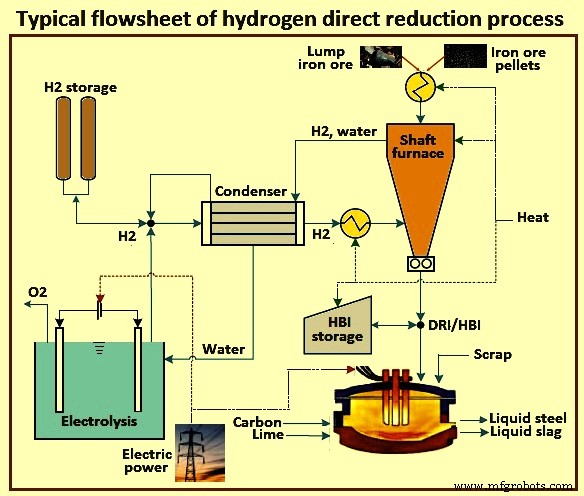

ただし、必要な水素の輸送と貯蔵と組み合わせた純粋な水素ベースの鉄鋼生産(DRIとEAF)の設定に必要な資本は非常に重要です。図2は、水素直接還元プロセスの典型的なフローシートを示しています。

図2水素直接還元プロセスの一般的なフローシート

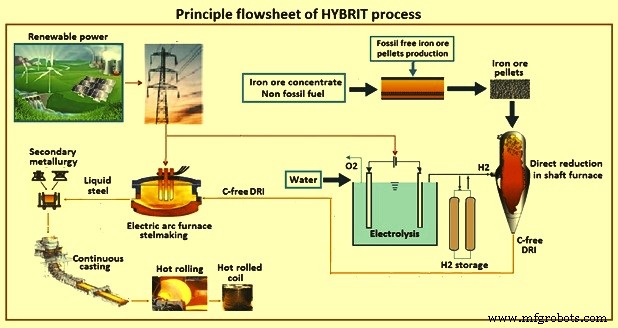

現在、鉄の直接還元が使用されており、世界の鉄生産の約8%が直接還元によって生産されています。現在、鉄の直接還元では、天然ガスまたは石炭に由来する還元ガスが使用されています。 2016年、スウェーデンの3社(SSAB、LKAB、Vattenfall AB)は、水素を還元ガスとして使用することにより、「直接還元」と呼ばれる鉄製造プロセスを脱炭素化する方法を開発する計画を発表しました。彼らのコンセプトは、水素ブレークスルー製鉄技術(HYBRIT)と呼ばれています。 HYBRITは、CO2の代わりに副産物として水を生成する唯一の還元ガスとして水素をベースにしています。得られた「直接還元鉄」(DRI)は、従来のDRIを使用するのと同じ方法で、電気アーク炉を使用して鋼にすることができます。図3に、HYBRITプロセスの主なフローシートを示します。

図3HYBRITプロセスの主なフローシート

HYBRITプロセスの主な特徴は、(i)ペレット製造に非化石燃料を使用すること、(ii)化石を含まない電気を使用して電気分解で水素を生成すること、(iii)特別に設計されたユニットに水素を貯蔵することをバッファーとして使用することです。グリッドに対して、(iv)シャフト炉は鉄鉱石の還元に使用され、(v)オーダーメイドのペレットは鉄鉱石の供給として使用され、(vi)還元ガス/ガス混合物はシャフトに注入される前に予熱されます、(viii )製品はDRIまたはHBI(ホットブリケット鉄)のいずれかであり、(ix)DRI/HBIはEAFでリサイクルされたスクラップと一緒に溶かされます。

HYBRITプロセスは、新しいサプライチェーンのセットアップと高炉のリファレンスケースの両方に関連するエンドツーエンドのエネルギー消費量を評価されています。分析には、地面から鉄鉱石を抽出するための採掘活動も含まれます。この分析によると、高炉は原料炭と石油の燃焼から1,600 kgのCO2を排出し、1トンの原油を生産します。 DRIルートは25kgのCO2しか排出せず、約50 kgの水素を消費し、2,633kWhの電力を使用します。これは、H2kgあたり32kgのCO2の排出削減効果を示唆しています。

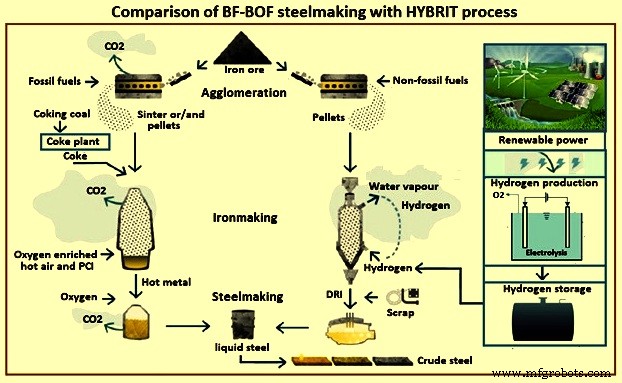

これは消費された水素の達成された排出削減量の正確な計算ですが、DRIプロセスは、BOFの最終製品である粗鋼を製造するために電気アーク炉(EAF)で処理する必要がある暫定スポンジ鉄製品を作成します。水素の他の最終用途との比較を正規化するために、粗鋼1トンあたり855 kWhのEAFでの電力消費は、さらに16 kgの水素を生成するために使用でき、H21kgあたり24kgCO2の正規化された有効性を意味します。図4は、BF-BOF製鋼とHYBRITプロセスの比較を示しています。

図4BF-BOF製鋼とHYBRITプロセスの比較

現在、EAFを使用した水素ベースの鉄鋼生産は技術的に実現可能であり、鉄鋼業界を大規模に脱炭素化するための潜在的な長期ソリューションの一部であるとすでに考えられています。問題は、この変化が起こり得るかどうかではなく、いつ、どの程度起こるかということです。ただし、鉄鋼業界で脱炭素化の転換点がいつ発生するかを決定するさまざまな相互依存要因があります。グリーン水素ベースの鋼の将来の開発と採用までの時間を形作るいくつかの外部要因があります。

水素ベースの鋼への移行は一夜にして起こり得ません。さらに現在、カーボンニュートラルな鉄鋼産業を実現するために活用できる主要な生産技術は1つだけです。再生可能エネルギーからの安価なエネルギーの将来の利用可能性と規制の問題は、水素ベースの鋼の採用の2つの主要な推進力になるでしょう。カーボンニュートラルになるという目標はまだ28年後ですが、今行動することが重要です。工業用地の寿命は50年を超え、投資計画期間は10年から15年です。資産と設置面積の決定は今すぐ行う必要があり、明確な脱炭素ロードマップに従う必要があります。ロードマップ自体は、長期的な目標と実行可能なクイックウィンを組み合わせて、すべての利害関係者を参加させ続ける脱炭素化への段階的な移行を可能にすることです。

全体として、製鋼プロセスにおける炭素から水素へのタイムリーな切り替えには、水素の価格を下げると同時に炭素の価格を上げると同時に、幅広い分野での協調的な政治的行動が必要です。次に、水素の価格を下げるには、幅広く調整された一連の対策を開発する必要があります。この措置は、水素経済への首尾一貫した推進の一環として、水素の需要と供給能力の増強の両方を促進するために不可欠です。

製造プロセス