錫板と錫フリー鋼の製造

錫板と錫フリー鋼の製造

スズコーティングは、鋼のシートをスズ(Sn)で薄くコーティングするプロセスであり、結果として得られる製品はブリキとして知られています。さびを防ぐために最もよく使用されます。スズコーティングが施されている鋼板は、ブラックプレートとして知られています。スズの代わりにクロム(Cr)と酸化クロムをコーティングに使用する場合、コーティングされたシートはスズフリー鋼として知られています。

スズフリー鋼は、鋼板に電解クロム酸処理を施すことで製造されています。スズを含まない鋼では、スズを含まない鋼を使用する場合の塗装および洗浄プロセスを排除するために、ポリエチレンテレフタレート(PET)またはポリプロピレンフィルムがラミネートされることがあります。

歴史

ブリキ産業は、1810年にニコラアペールによって滅菌食品を長期間保存するプロセスの発明に基づいています。アペールプロセスは、1812年にロンドンのジョンホールによってブリキ容器内の食品の保存に適応されました。 1820年代までに、缶詰食品は英国とフランスで広く販売され、1839年までに、食品は米国で缶詰になりました。

1880年代以降、行われた一連の技術革新により、ブリキ板業界が一変しました。これらには、1880年頃の錬鉄のスチールブラックプレートへの交換、1927年のホットパック圧延を排除した連続冷間還元の開発、1934年のドイツでの小規模および商業規模での連続電気錫メッキの導入が含まれます。 1937年に米国でホットディッププロセスに取って代わり、1960年にダブルコールドリダクションが発明され、1960年代初頭に日本と米国でスズフリー鋼が発明されました。

現在、黒色板の錫メッキには、(i)溶融亜鉛めっきプロセスと(ii)電気めっきプロセスの2つのプロセスがあります。

ホットディップ錫メッキプロセス

溶融亜鉛めっきプロセスは、ブリキを製造する最初の最新技術でした。これは、溶融スズの浴に一枚の鋼板を溶融めっきすることで構成されています。このプロセスは現在、多くの国で中止されており、世界のブリキ生産のごくわずかな割合しか占めていません。

ホットストリップミルは、錫メッキに適した鋼ストリップを製造しません。したがって、熱間圧延ストリップのゲージは冷間圧延機で縮小され、錫メッキに適した黒色のプレートが製造されます。

溶融スズめっきプロセスで製造されたブリキは、黒色板の冷間圧延、スケールを除去するための酸洗、ひずみ硬化を除去するための焼きなまし、そしてスズの薄層でのコーティングで構成されます。もともとこれは、プレートの個別または小さなパックを作成することによって行われ、これはパックミルプロセスとして知られるようになりました。 1920年代後半に、ストリップミルはパックミルに取って代わり始めました。これは、ブラックプレートを大量かつ経済的に生産できるためです。

錫メッキセットは、塩化亜鉛(ZnCl2)フラックスが上にある溶融スズの少なくとも1つのポットと、グリースポットで構成されています。フラックスはプレートを乾燥させ、スズが付着する準備をします。ウォッシュポットと呼ばれる2つ目のブリキポットを使用する場合は、低温のスズが含まれています。続いて、オイルと錫メッキ機が入ったグリースポットが続きます。錫メッキ機には2つの小さなローラーがあり、それらは一緒にバネで固定されているため、錫メッキされたプレートが挿入されると、ロールが余分な錫を絞り出します。錫メッキ機のばねをさまざまな力に設定して、さまざまな厚さの錫を与えることができます。最後に、油を細かいふすまで洗い流し、ほこりを払います。

溶融スズ板を製造する上記のプロセスは、20世紀に採用されました。品質を向上させるために追加の手順を含める必要があることが徐々にわかったため、プロセスは時間の経過とともにやや複雑になりました。

電解錫メッキプロセス

現在、ブリキは主に、連続プロセスで鋼ベースにスズを電気めっきすることによって製造されています。

- 連続電解錫メッキは、1930年代と1940年代に、単位面積あたりに必要なスズの量を減らし、ホットストリップミルで圧延される長いストリップ(コイル)を利用することを目的として開発されました。冷間圧延機。

- 最初の電解錫メッキラインは、1934年にドイツで、1937年に米国で商業規模で稼働を開始しました。第二次世界大戦中の錫不足は、電気錫メッキの大規模な台頭を刺激し、すぐにブリキの主要な製造技術になりました。 。

電解錫メッキプロセスがホットディップ錫メッキプロセスよりも優れている要因のいくつかを以下に示します。

- ホットディップ錫メッキのシートによる低速シートプロセスとは対照的に、高速連続プロセス。

- ほとんどの最終用途には必要のないホットディップ錫メッキプロセスで得られる比較的高い最小コーティング厚とは対照的に、広範囲にわたるコーティング厚のシンプルで正確な制御。

- ブリキ缶またはブリキ容器の内側と外側に存在するさまざまな腐食条件に対応するために、両側に異なるコーティング質量を持つブリキを製造する可能性。

- 得られた製品の機能的および視覚的な一貫性。

電解錫メッキラインで毎秒最大10メートルの速度で発生する一連の操作は次のとおりです。

- コイルの充電– 黒いプレートコイルは、巻き戻しマンドレルに配置され、錫メッキラインの入口セクションに供給されます。次に、施設を継続的に稼働させるために、新しいコイルのヘッドエンドが前のコイルのテールエンドに溶接されます。ループタワーは、処理セクションでの操作を停止せずに2つのコイルの溶接を可能にするために変更された材料の長さを蓄積します。

- サイドトリミング– 黒いプレートストリップは、最終的な幅にサイドトリミングされています。スクラップは自動的に梱包され、除去され、製鋼工場でリサイクルされます。

- 洗浄と酸洗い–次に、一連のタンクを通過させることにより、ストリップを電解洗浄、酸洗い、すすぎ、黒いプレートストリップの表面がきれいで、スズの電着を受け入れるのに適していることを確認します。 >

- 電気めっき-ストリップは、ストリップの両側と電解液にスズアノードを含むタンクを通過します。スズはアノードから溶解し、電解液を通って輸送されてストリップに堆積します。ストリップに堆積するスズの量は、アノードとストリップの間を流れる電流の量によって決まります。ディファレンシャルコーティングを生成するために、アノードバンクごとに異なる電流設定が使用されます。メッキされたブリキのように鈍いのは、つや消し仕上げと呼ばれることもあります。

- 溶融塔–この溶融塔では、電解コーティングされたブリキが塔を通過する間にスズのリフローのプロセスが行われます。溶融塔部では、抵抗加熱または誘導加熱により、スズの融点(231.9℃)のすぐ上までストリップの温度を上げ、すぐに冷水でストリップを急冷します。スズは溶け始め、ストリップ全体に均一にリフローします。製品は現在、より典型的な明るいまたは光沢のある表面の外観を帯びています。つや消し(未溶融)の錫仕上げが必要な場合は、溶融塔の電源を切ります。差別的にコーティングされたブリキが製造されている場合、通常、溶融直前にストリップの両側に識別マークが付けられます。

- 化学処理–次に、重クロム酸ナトリウム溶液を電解コーティングされたブリキに塗布して、光保護酸化クロム膜を作成します。この不動態化プロセスは、スズ板の表面を酸化スズの形成から保護します。これにより、そのラッカー塗装性が低下します。電解ブリキに一般的に使用される2つの化学処理は、重クロム酸ナトリウムディップ(SDCD)と陰極重クロム酸ナトリウム(CDC)です。 SDCDの場合、保存安定性が制限された酸化スズの形成に対して中程度の耐性があり、高度に不動態化されたスズ表面が不要であるか、最終用途に有害である場合に使用されます。二クロム酸ナトリウムの浸漬は、1.6ミリグラムのクロム/平方を超えないことを目的としています。表面のメートル。 CDCの場合、陰極電流を追加すると、酸化スズの形成に対して高度に不動態化された表面が提供されます。陰極重クロム酸ナトリウム処理は通常、5.4ミリグラムのクロム/平方を目標としています。表面のメートル。

- オイル–完成したブリキに、非常に薄いオイルの膜を静電的に塗布します。輸送中および取り扱い中のスズ表面の引っかき傷を最小限に抑えるために、オイルが塗布されます。給油の主な機能は、コーティングされていない製品の場合のように、錆の発生を防ぐことではありません。電解コーティングされたブリキに塗布されるオイルは、通常、クエン酸アセチルトリブチル(ATBC)です。オイルは両面に均一に塗布されます。

- リコイル–完成した電解コーティングされたブリキストリップは、標準の内径を持つ巻き取りマンドレルの電解スズメッキラインの出口端で最終的にリコイルされます。

- 品質検査–プロセス全体が自動および手動で監視され、コーティングされたブリキが仕様に準拠し、顧客の期待に応えていることを確認します。

スズを含まない鋼の場合、クロムおよび酸化クロムコーティングは、優れたラッカー接着性と優れた保管特性を提供します。これらのコーティングは、金属クロムと酸化物クロムの混合物です。コーティング重量が多様なブリキとは異なり、通常、標準化されたクロムコーティング製品は1つしか製造されません。スズフリー鋼の製造は、電解ブリキの製造時と同じ処理シーケンスに従います。コーティングラインは機械的に類似しています。電解蒸着プロセス中に、クロムと酸化クロムが蒸着されます。適用される各表面の金属クロムコーティングは約55.0ミリグラム/平方です。面積のメートル。酸化皮膜の範囲は7〜22.0ミリグラム/平方です。メーターですが、通常はこの範囲の下側にあります。

スズとは異なり、クロム層はリフローできません。したがって、スズを含まない鋼コーティング専用のコーティングラインには、スズを明るい状態にリフローするために電解スズコーティングラインで使用されるような溶融塔がありません。

製品はまた、コーティングラインを出る前に静電的に油をさされます。歴史的に、この目的のためにステアリン酸ブチルオイル(BSO)が使用されてきました。このオイルは、引っかき傷を防ぐための潤滑性のために開発されました。場合によっては、電解ブリキに使用されるクエン酸アセチルトリブチル(ATBC)オイルは、特定のラッカー塗装および塗装システムとの互換性が高いことがわかりました。これらの場合、BSOの潤滑性が高くなる代わりに、ATBCが推奨されます。

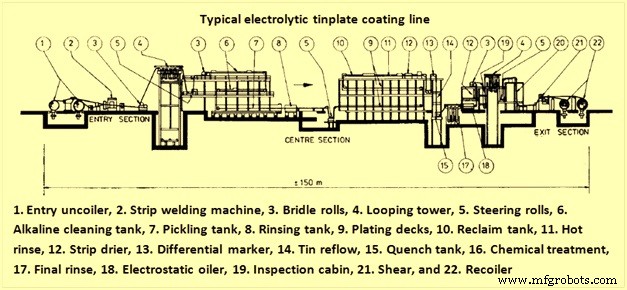

典型的な電解ブリキコーティングラインを図1に示します。

図1一般的な電解ブリキコーティングライン

錫板および錫フリー鋼製品

錫板および錫フリー鋼製品は、用語、組成、機械的特性、表面仕上げ、コーティング重量など、特定の標準化された製品特性で製造されます。錫板および錫フリー製品は、リンク先の記事に記載されています

http://www.ispatguru.com/tinplate/、およびhttp://www.ispatguru.com/tin-free-steel/。

製造プロセス