鉄鋼の腐食の基本概念

鉄鋼の腐食の基本概念

実際に使用されている鉄鋼材料は、通常、大気および水性環境で腐食にさらされます。腐食とは、環境との化学的相互作用によるこれらの材料の劣化です。これは、今日の工業化社会で頻繁に遭遇する問題の1つです。 ISO 8044:2010によると、腐食とは、金属とその環境との間の物理化学的相互作用であり、金属の特性に変化をもたらし、金属、環境、またはそれらは一部を形成します」。

現代の腐食科学は、20世紀初頭にローカルセルモデルと腐食ポテンシャルモデルで始まりました。 2つのモデルは、腐食の最新の電気化学理論に加わりました。これは、金属腐食を、陽極金属の酸化と陰極酸化剤の還元からなる結合した電気化学反応として説明しています。電気化学理論は、常温での金属の湿式腐食だけでなく、高温での金属の乾式酸化にも適用できます。

鉄鋼材料は、さまざまなガス状および水性環境で腐食します。鉄鋼の最も一般的な腐食は、水溶液中および大気中の湿った空気中で起こります。一般に、鉄や鋼の金属腐食は、初期段階で水中に可溶性の金属イオンを生成し、その後、金属イオンは金属酸化物や水酸化物などの固体腐食沈殿物に発展します。

鉄鋼は自然界で鉱石として発見されています。これらの鉱石を金属に変換する製造プロセスには、エネルギーの投入が含まれます。したがって、鉄鋼材料は準安定状態にあると見なすことができ、元の状態にほぼ類似した化合物に戻ることによってエネルギーを失う傾向があります。空気、土壌、水などの自然環境では化学的に不安定であるため、材料は腐食します。腐食反応の間、製造で追加されたエネルギーが放出され、金属はその酸化物状態に戻ります。ほとんどの金属化合物、特に腐食生成物は機械的強度がほとんどないため、ひどく腐食した鋼材は本来の目的にはまったく役に立ちません。

事実上すべての腐食反応は本質的に電気化学的であり、表面の陽極サイトでは、鋼は第一鉄イオンとして溶液になり、これが陽極反応を構成します。鉄原子がイオンに酸化されると、電子が放出され、その負電荷が金属に急速に蓄積し、さらなる陽極反応や腐食を防ぎます。したがって、この溶解は、放出された電子が陰極反応が可能な金属表面の部位を通過できる場合にのみ継続します。陰極サイトでは、電子は電解質の還元可能な成分と反応し、それ自体が金属から除去されます。陽極反応と陰極反応の速度は、ファラデーの法則に従って同等であり、「腐食電流」と呼ばれる、陽極から陰極への電子の総流量によって決定されます。

通常、金属と環境の間の相互作用を表す腐食の種類と、現象学的外観を表す腐食の形態には違いがあります。

化学反応 –これは高温で発生する典型的な化学腐食反応であり、金属が高温ガスと反応して酸化物層を形成します。

金属物理反応 –金属物理的反応の例は、水素によって引き起こされる脆化であり、水素が金属に拡散し、コンポーネントの故障につながる可能性があります。脆化は、不注意な製造プロセスの結果である可能性があります。また、腐食によって誘発される水素支援クラッキングなどの腐食プロセス(金属溶解)によっても開始される可能性があります。

電気化学反応 –これは最も一般的なタイプの腐食反応です。この反応は、金属中の電子と、表面の水膜などの導電性電解質中のイオンによる電気的交換を意味します。

腐食電流もイオン伝導によって電解質を流れるため、電解質の導電率は腐食セルの動作に影響を与えます。腐食している鋼片は、その表面で陽極反応と陰極反応が同時に進行しているため、「混合電極」と呼ばれます。混合電極は、1つの鋼表面上の完全な電気化学セルです。

環境では、腐食プロセスは通常水溶液中で行われるため、本質的に電気化学的です。腐食セルを形成するための4つの要件は、(i)アノード(腐食)、(ii)カソード(保護)、(iii)電解質(通常は土壌または水)、および(iv)金属リターンパス(鉄鋼製品)です。

腐食には、金属原子のイオン化と、これらのイオンの溶液または腐食生成物への損失が含まれます。イオン化反応は電子をあきらめることを意味するので、負電荷の蓄積を避けるために、この反応の部位から離れる電子の流れが発生することになっています。したがって、腐食は電気化学反応です。金属の損失が発生するサイトはアノードまたはアノード領域と呼ばれ、電子は金属を通ってカソードと呼ばれるサイトに流れ、そこで陰極反応で消費されます。

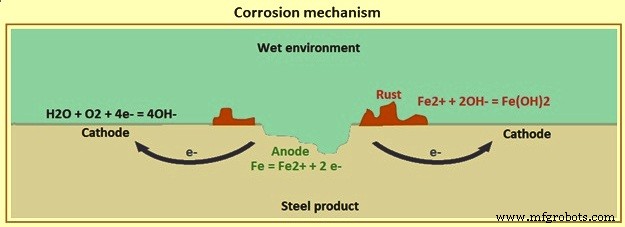

陽極反応は通常Fe=Fe2 + + 2e-であり、陰極反応は水と十分な酸素の存在下で通常2H2O + O2 + 4e-=4OH-です。腐食生成物である錆は、Fe2 + + 2OH- =Fe(OH)2から形成されます。

さびピットがどのように形成されるかを考えれば、実際の電気化学的メカニズムを理解することができます。不純物粒子など、表面の不均一性からピットが始まり、上記の反応が起こります。さびカバーの下で陽極反応が起こり続けるため、ピットタイプの形状が形成されます。図1に腐食メカニズムを示します。

図1腐食メカニズム

腐食の影響は多種多様であり、機器や構造物の安全で信頼性が高く効率的な操作に対するこれらの影響は、金属の塊の単純な損失よりも深刻であることがよくあります。破壊される金属の量が非常に少ない場合でも、さまざまな種類の障害や高価な交換の必要性が発生する可能性があります。

腐食の種類

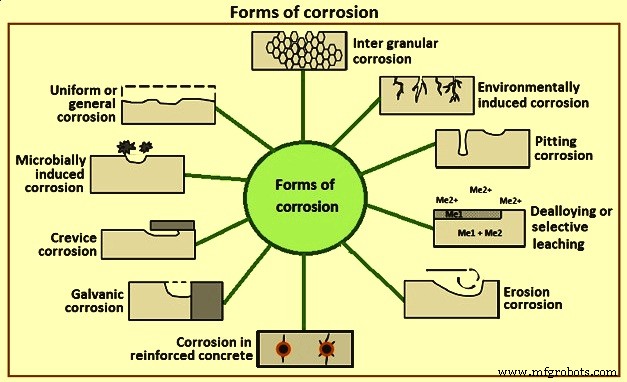

腐食にはいくつかの形態があります(図2)。これらには、(i)粒界腐食、(ii)環境に起因する腐食、(iii)孔食腐食、(iv)脱合金または選択的浸出、(v)エロージョン腐食、(vi)強化コンクリートの腐食、(vii)ガルバニック腐食、 (viii)隙間腐食、(ix)微生物による腐食、(x)均一または一般的な腐食。これらのタイプの腐食について以下に説明します。

図2腐食の形態

粒界腐食

結晶間腐食としても知られています。これは特殊な形態の局部腐食であり、腐食攻撃は金属構造の粒界に沿って優先的に非常に狭い経路で発生します。この形態の腐食の最も一般的な影響は、材料の急速な機械的崩壊(延性の喪失)です。通常、適切な材料と製造プロセスを使用することで防止できます。

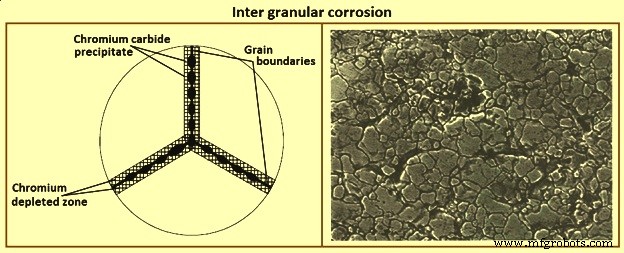

微視的なレベルでは、鉄鋼には粒子と呼ばれる小さくて識別可能な領域があります。個々の粒子内では、原子配列(格子と呼ばれる)の方向は同じです。個々の結晶粒は異なる配向を持っており、結晶粒界は結晶粒界と呼ばれます。通常、粒界は、粒自体よりも腐食に対して反応性が高くありません。ただし、特定の条件下では、結晶粒界は、不純物および/または合金元素の1つの濃縮(または枯渇)によって結晶粒自体から変化します。熱処理と溶接は、粒界腐食を引き起こす可能性のある組成の変化につながる可能性があります。深刻な場合、粒界腐食は機械的特性の著しい低下につながる可能性があり、極端な場合には、鋼を個々の粒子の山に変える可能性があります。

粒界腐食の最も一般的な例の1つは、ステンレス鋼で発生することです。ステンレス鋼の溶接中、または500℃から800℃の温度範囲での加熱中に、図3に示すように、ステンレス鋼は感作されるか、粒界腐食を受けやすくなります。炭化クロム(Cr23C6)はこれに溶解しません。温度範囲と結晶粒から結晶粒の境界に沈殿します。その結果、粒界に隣接する粒の領域はクロムが枯渇し、残りの粒および粒界に対して陽極になります。その結果、粒界は残留材料よりも低い耐食性を持ち、局所的な腐食攻撃につながります。ステンレス鋼の粒界腐食問題の最も簡単な解決策は、炭素含有量が0.03%未満の組成にすることです。炭素含有量が少ないと、炭化クロムの形成が防止され、クロムは溶液中に留まります。枯渇した粒界領域の腐食は非常に深刻で、酸性環境で発生します。

図3粒界腐食

環境に起因する腐食

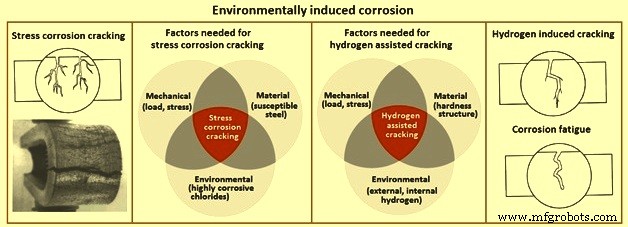

環境に起因する腐食は、環境に起因する亀裂とも呼ばれます。環境に起因する亀裂には2つのタイプがあります。これらは、(i)応力腐食割れ、および(ii)水素支援割れです。腐食疲労のために、環境に起因する亀裂も発生します。図4は、環境によって引き起こされる腐食を示しています。

図4環境に起因する腐食

応力腐食割れ(SCC)は、(i)特定の腐食環境溶液の組成、(ii)最小引張応力レベル、(iii)温度、(iv)鋼の組成、(v)などのいくつかのしきい値条件下で鋼に発生します。鉄骨構造。例はステンレス鋼です。ステンレス鋼は塩化物溶液で割れます。 SCCにつながる条件の相互作用はよく理解されていません。腐食により、金属上にピットまたは表面の不連続性が形成され、それが応力集中装置として機能すると考えられています。腐食と相まって、最小しきい値引張応力の存在により、亀裂が伝播します。さらに、最初の腐食中に、引張応力によって表面の保護膜が破裂し、それによって金属が腐食環境にさらされる可能性があります。

これは危険な腐食タイプであり、環境要因または周期的応力の結果である可能性があります。亀裂攻撃の主なタイプは、(i)腐食環境に存在するために繰り返し荷重を受ける鋼の加速破壊である腐食疲労、および(ii)腐食によって発生する亀裂であるSCCによるものです。高い引張応力下の鋼。亀裂は表面から始まり、内側に向かって進みます。応力は、冷間加工、成形、または外部荷重の結果である可能性があることに注意してください。

SCCは、機械的腐食と電気化学的腐食を組み合わせたプロセスであり、特定の材料に亀裂が生じます。それは、降伏強度をはるかに下回る応力レベルにさらされた通常の延性のある金属の予期しない突然の脆性破壊につながる可能性があります。材料の内部応力は、応力腐食割れの攻撃を開始するのに十分な場合があります。

SCCは、腐食と機械的応力の単なる重なりではなく、高い金属溶解速度(陽極反応)につながる自己触媒的で自己加速的なプロセスとして理解できます。最初に、小さなピットが形成され、材料に加えられた応力または残留応力のために亀裂に発展します。亀裂の形成により、新しいアクティブ(非パッシブ)金属表面が開き、これも非常に簡単に腐食します。これにより、亀裂がさらに伝播し、亀裂内の新しい高活性金属表面が露出します。亀裂への金属の溶解は、機械的な故障が発生するまで急速に進行します。

SCCは非常に特殊な腐食形態であり、次の3つの異なる要件が同時に満たされている場合にのみ発生します(図4)。つまり、(i)機械的(荷重、応力)、(ii)材料(鋼などの感受性合金)、 (iii)環境(腐食性が高く、塩化物)。特定のグレードの鋼は、屋内プールなどの過酷な環境でSCCに悩まされる可能性があることはよく知られています。これらのほとんどの場合、腐食は塩化物が不動態層を攻撃することによって開始されます。

水素支援クラッキングは、水素脆化としても知られています。これは、粒界での水素原子の飽和による鋼の延性の低下によるものです。これは局所的な陰極サイトで発生し、ストレスや硫化水素などの化合物によって悪化します。

水素支援割れは、水素原子が鋼に拡散することによって引き起こされます。格子内に水素が存在すると、金属の機械的完全性が弱まり、降伏強度を下回る応力レベルで亀裂が成長し、脆性破壊が発生します。 SCCと同様に、検出可能な警告サインなしで鋼部品の突然の故障につながる可能性があります。一般的な用途では、水素による損傷は通常、引張強度が約1MPa以上の高張力鋼にのみ関係します。水素アシストクラッキングに関しては、3つの異なる条件(図4)が同時に存在する必要があります。これらは、(i)機械的(荷重、応力)、(ii)材料(硬度構造)、(iii)環境(外部水素、内部水素)です。

水素の供給源は、製鋼、酸洗い、電気亜鉛めっき(一次水素)などの製造プロセスです。二次源は、腐食プロセス中に形成される水素である可能性があります。腐食プロセス中に、水素が形成され、材料に拡散します。この水素摂取により、鋼の靭性または延性が低下します。

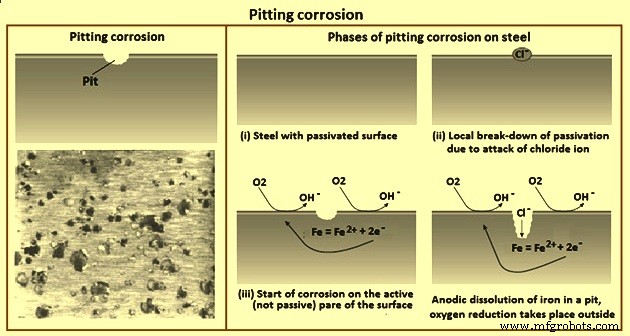

孔食

孔食は非常に局所的な攻撃であり、最終的には鋼に小さな穴や穴ができます。この形態の腐食は、主に、わずか数ナノメートルの厚さの表面の薄い酸化物層に耐食性を負っている不動態金属に見られます。

孔食は、最も破壊的で危険な形態の腐食の1つです。基本的に、孔食の対象となる鋼は、ステンレス鋼のように、保護のために酸化皮膜に依存するものです。ピットの開始は、次のいずれかの理由の結果である可能性があります。(i)ステンレス鋼への塩化第一鉄や通気された海水などの化学的攻撃、(ii)衝撃や引っかき傷などの機械的攻撃により、保護膜、および(iii)特に停滞した海水での表面の小さな堆積物に起因する隙間腐食。いくつかの理論では、孔食は隙間腐食の特殊なケースにすぎないと述べています。

腐食開始プロセスは、不動態層の局所的な破壊から始まります。局所的な腐食性の攻撃は、たとえば塩化物イオンによって鋼に開始される可能性があります。孔食は非常に問題になる可能性があります。表面には均一な腐食がはっきりと見られますが、孔食は表面に小さなピンホールとしてしか現れないことがよくあります。ピンホールの下で除去される材料の量は、隠れた空洞が形成される可能性があり、孔食の検出と予測がより困難になるため、通常は不明です。技術的には、孔食を制御する合理的な方法はありません。この形態の腐食は、設計上の考慮事項と適切な材料の使用を通じて、最初から排除する必要があります。図5に孔食を示します。

図5孔食

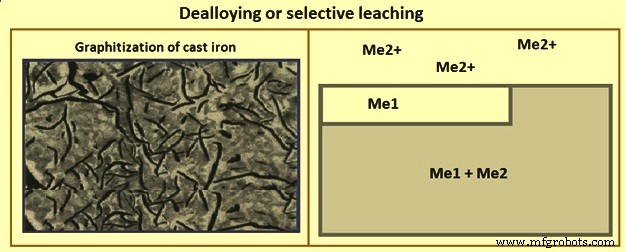

脱合金または選択的浸出

脱合金または選択的浸出腐食は、金属表面の領域が他の隣接する領域と冶金学的に異なることに起因します。このタイプの腐食は、非鉄金属および合金でより一般的です。たとえば、真ちゅうは「固溶体」に亜鉛と銅を含む合金です。亜鉛が合金から選択的に除去されて腐食し、銅が残る可能性があります。それは合金を多孔質にし、その機械的特性を損ないます。真ちゅうでは、黄色の自然な色が赤みがかった色または銅色に変わったときに識別できます。脱合金化を防ぐために、合金に少量のスズを加えると便利です。このような選択的浸出は「脱亜鉛」として知られています。

鋳鉄は、鉄が選択的に腐食されて柔らかいグラファイト層が残るような場合に腐食する可能性があります。これは「黒鉛化」と呼ばれます。他の例は、脱アルミニウム、脱ニッケル、および脱コバルトなどと呼ばれ、これらの用語は、選択的に腐食されて除去される金属元素を指す。脱合金化または選択的浸出を図6に示します。

図6脱合金化または選択的浸出

選択的浸出のメカニズムは、真ちゅう合金の例で説明されています。この場合、最初に真ちゅうが腐食します。その後、亜鉛イオンは溶液中に留まり、銅板は固体層として元に戻ります。この理論の問題は、銅イオンがプレートアウトする前に一掃されると推測される場合、高い電解質流速の下でも腐食が発生することです。

再び真ちゅうの場合の2番目の理論は、亜鉛が優先的に腐食し、格子構造の銅を残すというものです。これは、合金中の貴金属が優先的に攻撃され、マトリックス内で陰極製品に置き換わる腐食プロセスです。この最も一般的な例は真ちゅうで発生し、脱亜鉛と呼ばれます。真ちゅうの脱亜鉛では、合金のマトリックス内の亜鉛が攻撃され、銅が残ります。

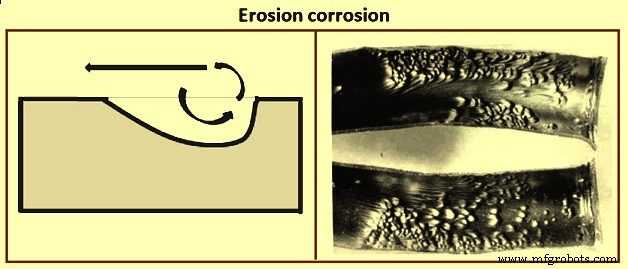

エロージョンコロージョン

エロージョン・コロージョンは、その研磨作用が腐食を加速する高速電解液の流れから生じます。この腐食は、電解液に懸濁液中に固形物が含まれている場合に特に深刻です。その効果は、フィルム表面から保護酸化物を除去し、それによって新しい合金を腐食にさらすことです。エロージョン・コロージョンは、はるかに大規模な孔食と考えることができます。実際、特定の金属が許容できる電解質の速度には限界があります。

銅ニッケル合金は、(他の要件の中でも)エロージョン・コロージョンに対する耐性に基づいて、海水用に選択されています。侵食に加えて、速度効果に関連する他の形態の攻撃は次のとおりです。

キャビテーション –これは、液体の乱流による気泡やボイドの突然の形成と崩壊によって引き起こされる表面の劣化です。通常、穴の開いた金属面または粗い金属面でマークされます。

インピンジメント攻撃 –乱流または衝突流によって引き起こされる局部的な腐食です。通常、それ以下では衝突が発生せず、それを超えると攻撃が急速に増加する臨界速度があります。多くの場合、3つの腐食プロセスが同時に発生する可能性があります。図7にエロージョンコロージョンを示します。

図7エロージョンコロージョン

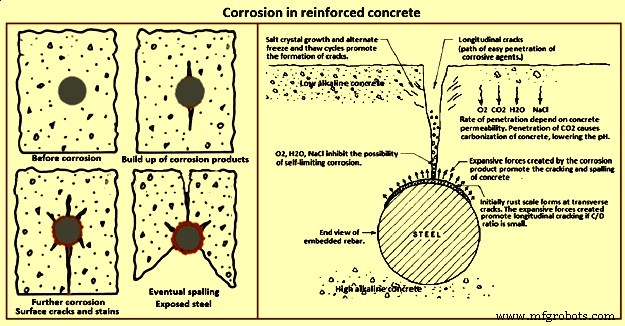

鉄筋コンクリートの腐食

鉄筋コンクリート(RC)は、コンクリート塊に埋め込まれた鉄筋(鉄筋)で構成される複合材料です。鉄筋は引張荷重の大部分を担い、それ自体が圧縮荷重を受けるコンクリートにある程度のひび割れ抵抗を与えます。コンクリート中の鋼は通常、非腐食性の受動的な状態にあります。ただし、実際には、鉄筋の腐食が発生するため、非腐食性の受動的な状態が常に達成されるとは限りません。鉄筋の腐食は、コンクリート構造物の極限強度や保守性の低下などの物理的な影響を及ぼします。コンクリートの鉄筋腐食は、大きな普遍的な問題です。腐食によって発生する損傷は、RCの保守性と構造的完全性を大幅に低下させる可能性があります。コンクリート構造物への腐食による損傷は、早期の修理または場合によってはコンクリート構造物の完全な交換を必要とします。

鋼に埋め込まれた鉄筋が腐食するたびに、腐食生成物はその体積を増加させます。酸化鉄と水酸化物のすべての形態は、鋼の比容積よりも大きい比容積を持っています。鋼の腐食によって発生する膨張力は、コンクリートの引張亀裂と錆の汚れにつながります。これにより、美観に影響を与えるだけでなく、コンクリートの保守性と構造的完全性が低下します。腐食が始まると、コンクリート構造物に累積的な損傷が発生するのは時間の問題であり、設計寿命のかなり前に破損します。

コンクリートの鉄筋の腐食の2つの主な原因は、(i)塩化物イオンによる鋼の不動態皮膜の局部的な破壊と、(ii)大気との反応によるコンクリートのアルカリ性の中和による不動態の一般的な破壊です。 CO2(二酸化炭素)。 RCの鉄筋の腐食に影響を与える主な要因は、(i)炭酸化によるアルカリ性の喪失、(ii)塩化物によるアルカリ性の喪失、(iii)機械的負荷によるコンクリートのひび割れ、(iv)漂遊電流、( v)大気汚染、(vi)水分経路、(vii)水セメント比、(viii)コンクリートの低引張強度、(ix)異種金属との電気的接触、および(x)環境の違いによる腐食。

完全に均一な媒体では、腐食が発生する可能性はほとんどありません。ただし、鉄筋コンクリートは決して均質な材料ではなく、特定の条件が存在する場合は腐食セルが設置されます。腐食がコンクリートの不均一性を高める理由はたくさんあります。コンクリートは、ハニカム状で多孔質で、不均一に湿ったり乾いたりする可能性があります。亀裂は、鋼の応力の違い、通気の違い、塩の堆積を引き起こします。初期の閉じ込められた残留応力と製造プロセスのために、鉄筋自体には常に固有の不均一性があります。その結果、電位の低い領域は陽極になり、電位の高い領域は陰極になります。湿ったコンクリートは電解質として機能し、塩イオンが存在するとその作用がさらに加速されます。鉄筋コンクリートの腐食は通常、(i)ひび割れたコンクリートと(ii)ひび割れのないコンクリートの2つの一般的なグループに分類されます。

ひび割れのない新鮮なコンクリートの場合、通常、腐食攻撃に対して十分な耐性があります。鉄筋を覆うコンクリートカバーは、鋼のレベルまでの腐食剤の浸透を防ぐのに非常に効果的です。コンクリートカバーが厚くて密度が高いほど、耐食性が向上することは明らかです。また、フレッシュコンクリートのpH値は非常に高く、通常は腐食反応を抑制します。 pH値は、媒体の酸性またはアルカリ性の指標です。 0から7までの数字は、溶液の酸性度(腐食が促進される)を示し、7から14までの数字は、溶液のアルカリ性(腐食が遅延する)を示します。フレッシュコンクリートはCa(OH)2(水酸化カルシウム)含有量が高く、pHは約13です。腐食に対する最後の防御は、鉄筋の表面の周りの青い酸化膜(ミルスケール)によって提供されます。この酸化皮膜は、腐食剤がベアメタルと直接接触するのを防ぎます。したがって、ミルスケールは局所的な腐食保護を提供します。

ただし、時間が経つにつれて、上記の条件は変化する傾向があります。水、塩、酸素、CO2、および工業用ガス(存在する場合)がゆっくりとコンクリートに浸透し始めます。その速度は、コンクリートカバーの浸透性によって異なります。細孔や亀裂を通ってコンクリートに浸透するCO2は、Ca(OH)2と反応し、炭酸カルシウムを生成します。したがって、コンクリートのpH値と保護品質の両方が低下します。鉄筋コンクリートで腐食が発生する一般的なメカニズムを図8に示します。

図8鉄筋コンクリートの腐食

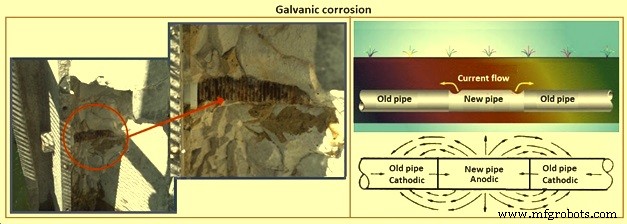

ガルバニック腐食

2つの異なる金属が腐食環境にさらされると、電位差が存在します。 2つの金属が電気的に接続されている場合、より活性の高い金属が結果として得られるガルバニ電池のアノードになり、その腐食が増加します。このような腐食セルの例は、銅板を一緒に保持するための鋼製ボルトの使用です。

ガルバニック腐食とは、2つの異なる金属が導電性の接続を持ち、一般的な腐食性電解質と接触している腐食損傷を指します。腐食の電気化学的モデルでは、2つの部分反応(陽極金属の溶解と陰極酸素還元)の1つが、ほぼ1つの金属でのみ発生します。通常、貴金属の溶解が少ない(陽極金属の溶解)のに対し、貴金属の多い部分は腐食の影響を受けません(酸素還元の陰極としてのみ機能します)。ガルバニック腐食が発生する場合、貴金属の腐食速度は、他の金属と接触しない自由腐食環境の場合よりも高くなります。

熱力学的データを使用し、一般的なアプリケーションで得られた一般的な経験を考慮に入れると、どの材料の組み合わせがガルバニック腐食の影響を受けるかを予測することができます。ガルバニック腐食現象の良い例は、亜鉛が炭素鋼と低合金鋼を保護する方法です。亜鉛は、それ自体が腐食することによって鋼を積極的に保護する低貴金属です。

すべてのガルバニック腐食が有害であるわけではありません。亜鉛被覆鋼、または亜鉛メッキは、鋼が腐食に耐性があるためではなく、鋼に陽極である亜鉛が優先的に腐食するため、鋼を保護するために使用されます。したがって、鋼の露出領域を陰極にすることにより、鋼は陰極で保護されます。

通常、必要な場合を除いて異種金属を使用しないことをお勧めしますが、使用する場合、必要な予防措置は、(i)金属を電気的に絶縁しようとすること、(ii)金属に保護コーティングを使用することです。表面、通常は陰極、(iii)貴金属を陰極で保護する、(iv)腐食防止剤をシステムに入れる、(v)陽極部品を簡単に交換できる設計を使用する、(vi)湿気を排除し、(vi)ガルバニックシリーズで互いに近接する金属を使用し、(vii)設計でアノード/カソード面積比を高く維持し、(viii)設計許容値を使用して腐食。図9にガルバニック腐食を示します。

図9ガルバニック腐食

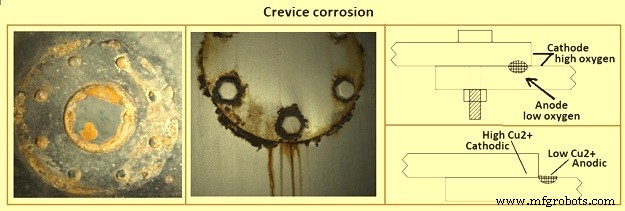

隙間腐食

隙間腐食とは、2つの表面(同じ金属、異なる金属、または金属と非金属でできている)の間に形成された亀裂または隙間で発生する腐食を指します。このタイプの腐食は、隙間領域への拡散による空気からの酸素の制限された侵入によって開始され、一般的な電解質(いわゆるエアレーションセル)に溶存酸素の濃度が異なります。

隙間腐食は、ラップされた接合部または部分的なシールドの領域によって形成された隙間が腐食環境にさらされたときに発生する局所的な攻撃です。そのような結果として生じるセルは、濃淡電池と呼ばれます。 2つの一般的なケースは、酸素セルと金属イオンセルです。酸素濃淡電池は、シールドされた領域が酸素を使い果たし、その領域が酸化物領域に対してアノードとして機能するときに発生します。図10に示すように、シールドされていない領域と比較してシールドされた領域が小さいため、腐食は非常に急速になります。酸素セルの場合、酸素レベルに関してアノードとカソードの形成を強制する酸素「勾配」があります。

図10隙間腐食

隙間腐食とは、2つの表面(同じ金属、異なる金属、または金属と非金属でできている)の間に形成された亀裂または隙間で発生する腐食を指します。このタイプの腐食は、隙間領域への拡散による空気からの酸素の制限された侵入によって開始され、一般的な電解質(いわゆるエアレーションセル)に溶存酸素の濃度が異なります。この場合も、2つの部分反応は表面の異なる部分で発生します。酸素の還元は、周囲の空気が容易にアクセスできる酸素濃度が高い外側の領域で発生しますが、陽極金属の溶解は隙間の領域で発生し、局所的な攻撃(例:孔食)を引き起こします。また、下の水の侵入が防止されていない場合、ワッシャーまたはガスケットの下で発生する可能性があります)。腐食が誘発される隙間のサイズには下限と上限があります。隙間がきつすぎると、腐食用の電解液が導入されません。隙間が広すぎて酸素の流入を減らすことができない場合、曝気セルとその結果として異なる濃度の酸素が発生することはありません。ただし、臨界隙間幅は、関係する金属の種類、腐食環境、ウェット/ドライサイクルなどのいくつかの要因によって異なります。

このような腐食の最初の推進力は酸素セルです。継続的な成長は、蓄積によって促進されます(多くの場合、隙間内の酸性の加水分解塩の低酸素レベルを生成する同じ要因によって引き起こされます。18-8ステンレス鋼などの合金は、酸素セルの隙間腐食を受けます。

金属イオンセルは主に銅合金で形成されます。シールドされた領域は腐食生成物を蓄積し、腐食生成物が洗い流されたままになっている隙間の外側の領域に陰極になります。図10は、このタイプの濃淡電池を示しています。

金属イオンセル腐食の別の例は、金属表面上の電解質の相対速度が、ある点で別の点よりも速い場合に発生し、その結果、金属イオンの隙間腐食が発生します。良い例は、金属のディスクが海水中で高速で回転している場合です。腐食は、線速度が最も高く、金属イオン濃度が低いエッジの近くで発生します(イオンが繰り返し掃き出されるため)。ディスクのハブに近い領域よりも高速な高速により、金属イオンが一掃され、アノード領域が形成されます。速度が遅いディスクの中央では、金属が陰極として機能し、保護されています。

ただし、2つの濃淡電池は、隙間の異なる領域で腐食します。酸素セルはシールドされた領域の下で腐食し、金属イオンセルは領域の外側で腐食します。腐食の背後にある最初の推進力は、酸素または金属イオンセルのいずれかです。その継続的な成長は、隙間内の腐食生成物、石灰質堆積物、および塩の蓄積によって支配されます。

この場合も、2つの部分反応は表面の異なる部分で発生します。酸素の還元は、周囲の空気が容易にアクセスできる酸素濃度が高い外側の領域で発生しますが、陽極金属の溶解は隙間の領域で発生し、局所的な攻撃(例:孔食)を引き起こします。また、下の水の侵入が防止されていない場合、ワッシャーやガスケットの下でも発生する可能性があります。

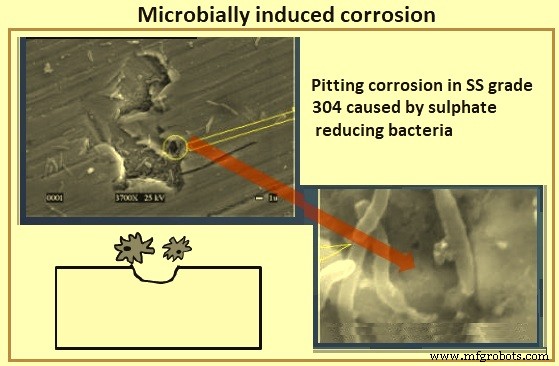

微生物による腐食

生物は金属攻撃において主要な役割を果たすことができます。腐食は微生物によって引き起こされるか加速されます。それは、酸素の存在の有無にかかわらず起こる可能性があります。生物学的作用は、(i)材料表面への生物堆積物の結果として、(ii)腐食性化学種(すなわち、硫酸塩還元細菌からの硫化水素– SRB)の生成、および(iii)通常の電気化学反応と膜形成。

微生物的に(微生物学的に)誘発された腐食(MIC)は、微生物の存在と活動によって引き起こされる腐食です。微生物とは、微細藻類、バクテリア、菌類など、人間の目で見ることができない生物のことです。微生物によって誘発される腐食は、孔食、脱合金化、エロージョン腐食の強化、ガルバニック腐食の強化、応力腐食割れ、水素脆化など、さまざまな形態の局部腐食を引き起こす可能性があります。 MICの結果として、腐食は予測されていない場所で発生する可能性があり、非常に高い割合で発生する可能性があります。鉄鋼材料はMICを受けます。さらに、MICは、海水、淡水、蒸留/脱塩水、炭化水素燃料、プロセス化学物質、食品、土壌、人間の血漿、唾液、および下水でも発生する可能性があります。

嫌気性(無酸素)環境でのみ活性を示すSRBは、腐食の非常に一般的な原因ですが、MICは他の種類の微生物によっても引き起こされる可能性があります。一例として、硫黄酸化細菌(SOB)である「チオバクテリア」は、硫黄化合物を硫酸に酸化します。他の酸産生微生物には、細菌と真菌の両方が含まれます。微生物は金属表面に付着して、微生物の群集からなるバイオフィルムを形成し、腐食を引き起こす可能性があります。バクテリアの作用による酸性生成物がバイオフィルムと金属の界面に閉じ込められると、腐食への影響が強まります。

鉄は脱気水中ではそれほど腐食しませんが、一部の自然脱気環境では異常に高い腐食速度が見られます。これらの高率は、SRB(例えば、デスルフォビブリオデスルフリカン)の存在に起因しています。溶存酸素が少ない土壌で観察された加速腐食速度との関係は、オランダで最初に観察されました。 The bacteria are curved, measuring about 1 × 4 micrometers, and are found in many waters and soils. They thrive only under anaerobic conditions in the pH range of around 5.5 to 8.5. Certain varieties multiply in fresh waters and in soils containing sulphates, while others flourish in brackish waters and seawater, and still others are stated to exist in deep soils at temperatures as high as 60 deg C to 80 deg C.

SRBs easily reduce inorganic sulphates to sulphides in the presence of hydrogen or organic matter, and they are aided in this process by the presence of an iron surface. The aid which iron provides in this reduction is probably to supply hydrogen, which is normally adsorbed on the metal surface and which the bacteria use in reducing SO4. For each equivalent of hydrogen atoms they consume, one equivalent of Fe 2+ enters solution to form rust and FeS. Hence, the bacteria probably act essentially as depolarizers.

Ferrous hydroxide and ferrous sulphide are formed in the proportion of 3 moles to 1 mole. Analysis of rust in which SRBs were active shows this approximate ratio of oxide to sulphide. Qualitatively, the action of SRB as the cause of corrosion in water initially free of sulphides can be detected by adding a few drops of hydrochloric acid to the rust and noting the smell of hydrogen sulphide.

Severe damage by SRBs has occurred particularly in oil well casing, buried pipelines, water cooled rolling mills, and pipe from deep water wells. Within 2 years, well water can cause failure of a galvanized water pipe 50 mm in diameter by the action of SRB.

A combination of low temperature and low humidity is one approach for controlling the growth of bacteria, but fungi can be capable of growing under such conditions. Regular cleaning is a good practice to prevent bio-film formation and subsequent corrosion. Chlorination is used to eliminate bacteria which cause corrosion, but this treatment can produce by-products which are environmentally unacceptable. Aeration of water reduces activity of anaerobic bacteria since they are unable to thrive in the presence of dissolved oxygen. Addition of certain biocides can be beneficial, but micro-organisms are capable of becoming resistant to specific chemicals after long term use. Eradication of microbial populations can be achieved by combining several chemicals or by increasing the concentration of a biocide. Fig 11 shows example of microbially induced corrosion.

Fig 11 microbially induced corrosion

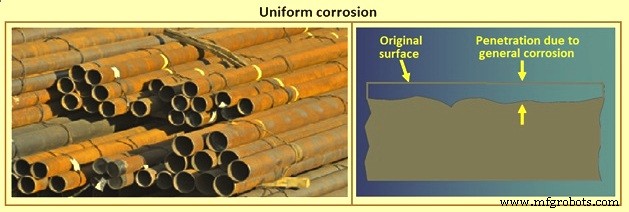

Uniform or general corrosion

Uniform corrosion (Fig 12) is a form of corrosion where the surface is removed almost evenly. The partial reactions (metal dissolution and oxygen reduction) are statistically distributed over the surface, leading to more or less homogenous dissolution of the metal and uniform formation of corrosion products (e.g. red rust on carbon steel). This corrosion results from the continual shifting of anode and cathode regions of the surface of a metal in contact with the electrolyte and leads to a nearly uniform corrosive attack on the entire surface. An example of such corrosion is the rusting of steel plate in seawater. Although it is termed uniform corrosion, it is characterized by the average surface loss.

Fig 12 Uniform corrosion

If the rate of metal loss is known, allowances can be made in design and maintenance to accommodate the corrosion. The extent of this form of corrosion can normally be well estimated on the basis of previous experience. The rate of corrosion is normally given in micrometers per year. Using these average values, it is possible to calculate the life expectancy of a component, and thus to enhance its life expectancy by increasing its thickness.

Uniform corrosion takes place on unprotected carbon steel and on zinc-coated steel under atmospheric conditions. In reality, purely homogenous corrosion attack is unlikely to take place. There are always areas, especially on complex steel parts, which corrode faster than others leading to a more or less rough surface with an irregular covering of corrosion products.

製造プロセス