製鋼および二次製鋼における含有物

鉄鋼および二次製鋼への包含

非金属介在物(以下、「介在物」と呼ぶ)は、硫黄または酸素などの少なくとも1つの非金属成分からなる化合物である。鋼では、介在物は望ましくないが、主に、原料に起因する、または製鋼中に導入される溶鋼中の酸化剤の含有によって引き起こされる避けられない相である。介在物は、溶鋼を含むほとんどすべての処理方法での好ましい熱力学的条件に応じて、さまざまなタイプに形成されます。

介在物の有害な影響は、それらの化学組成、体積分率、分散液、および形態に大きく依存します。通常、融点の高い大きくて壊れにくい介在物が最も望ましくないものです。しかしながら、これらの含有物と比較して、小さくて壊れやすいもの、またはより低い融点を有するものがより好ましい。これらの選好の理由は、融点が低いか壊れやすい介在物は、次の熱間または冷間成形プロセス(成形プロセスと還元率の影響)または熱処理で変形、粉砕されて小さな介在物になる、または消失する可能性があるためです。鋼は、連続鋳造と凝固プロセスの後に持つことができます。

製鋼に含まれる主なものは、酸化物と硫化物です。それらは製鋼プロセスの結果として形成され、したがって鋼の不可欠な部分を形成します。酸化物は通常有害であると見なされていますが、硫化物は被削性などの鋼の特性を決定する上で難しい役割を果たします。

被削性を改善するための硫化物のように、介在物が要求されると思われるいくつかの用途は別として、それらは通常、鋼製品の機械的特性と表面品質を劣化させ、ノズルの目詰まりや製鋼および成形プロセスの混乱を引き起こす可能性があります。硫化物と酸化物の含有物が存在するため、延性、靭性、異方性、成形性などの鋼の機械的特性の一部が悪影響を受ける可能性があると広く考えられています。鋼マトリックス内に介在物が残っていると、機械的特性が損なわれ、材料が破損します。

完璧な製品の製造と加工性能の向上を通じて生産性と効率を向上させるというニーズに基づく顧客の要求を満たすために、連続鋳造鋼製品に要求される品質要件は近年ますます厳しくなっています。

溶鋼に介在物が存在することは、一般に製鋼による品質不良の主な要因の一つであり、直接製品の不良だけでなく、ノズルの目詰まりを引き起こし、金型内の溶鋼のドリフトなどの動作異常を引き起こします。粉末が閉じ込められ、間接的に製品の欠陥も引き起こします。

「清浄度の高い鋼」は、用途によって品質特性の要件が異なるため、簡単に表現することはできません。したがって、介在物の許容サイズ、組成、量も、そのような鋼の用途によって異なります。 「クリーンスチール」という用語は注意して使用されます。これは、(i)さまざまな用途向けの鋼に対するさまざまな清浄度要求、(ii)さまざまな操作で製造された鋼のさまざまな清浄度、および(iii)「清浄鋼」という言葉の通常の理解によるものです。鋼に介在物がない。

「クリーン」の定義は絶対的なものではありませんが、個々の鉄鋼生産プロセスと最終製品の使用中の使用に依存します。したがって、「クリーンスチール」という用語は、鉄鋼生産者と鉄鋼用途によって異なります。 「クリーン鋼」という用語の性質はさまざまであるため、(i)溶質(硫黄、リン、窒素、酸素、水素)のレベルが低い場合の鋼としての高純度鋼についてより正確に話すことが提案されることがあります。 (ii)不純物(銅、鉛、亜鉛、ニッケル、クロムなど)のレベルが低い鋼のように残留鋼が少ないのは、ほとんどがスクラップに由来するものです。

鋼の清浄度は、運用面と製品性能の両方の観点から影響があります。 「クリーン鋼」という用語は通常、(i)溶質元素のレベルが低く、(ii)残留元素のレベルが制御され、(iii)製鋼、取鍋冶金、鋳造中に生成される酸化物の頻度が低い鋼を表すために使用されます。とローリング。

クリーン鋼は、酸化物含有物と相関する可能性のある製品欠陥の頻度が低い鋼です。さらに、クリーン鋼は、製品の特性と特性の一貫性を向上させるために、組成が合金元素の厳密な制御下にある鋼としてますます理解されています。高純度、低残留、クリーンな鋼の製造には一定の定数があります。これは、鋼中の溶質元素と残留物を減らし、含有物の頻度、分布、サイズを制御するための継続的な推進力です。

鋼の清浄度評価には問題があります。大きな(マクロ)介在物はごくわずかであり、その数が少ないために検出が困難です。対照的に、非常に小さい(マイクロ)介在物の数はほとんど微小であり、それらのサイズはそれらをほとんど検出できないようにします。 5マイクロメートル(0.005 mm)は、許容できるマイクロ介在物と潜在的に有害なマクロ介在物の境界線を表しているようです。これらの散発的な大きな介在物は、クリーンな鉄鋼を生産する製鉄所にとって最も重要な品質問題を表しています。

清浄な鋼は、酸化物と硫化物の含有物を減らし、それらの組成と形態を制御することに加えて、鋼中のリン、水素、窒素含有量やその他の微量元素などの他の残留不純物を減らす必要があります。時々、きれいな鋼の概念は議論の余地のある概念として議論されます。きれいな鋼という言葉は相対的なものであり、「美しさのように、鋼の清潔さは見る人の目に非常にある」と言っても過言ではありません。さらに、議論のとおり、この概念は、介在物の数が少ない鋼が性能に優れているという印象をもたらしますが、常にそうであるとは限りません。

さまざまな目的のために製造されたさまざまな鋼種があります。各目的の鋼の清浄度レベルは、各鋼種の含有数、形態、組成、およびサイズ分布によって異なります。たとえば、フリーマシニングや再硫化鋼では、介在物を完全に除去するのではなく、機械加工性を向上させるために介在物を修正するように設計されています。したがって、各鋼種の許容レベルの含有または清浄度に関するバランスの取れた意見は、鉄鋼メーカーとユーザーの両方にとって本当に技術的および経済的に非常に重要です。包含特性に関するアプリケーションの顧客の仕様と要件を満たすには、大部分が清浄な鋼が必要です。

鋼に含まれる介在物の存在は、製鋼プロセスと切り離せません。それらの存在はしばしば有害であると見なされますが、時には等しく有利です。どちらの効果でも、鋼中のそれらの存在は製鋼プロセスの一部であり、最終的な鋼の特性を利用するために活用されます。

介在物の化学組成とその体積分率は、鋼の製造プロセスに含まれるさまざまなステップ、つまり(i)一次製鋼、(ii)二次製鋼、および(iii)連続鋳造操作の管理によって決定されます。したがって、介在物の数は、適用される動作パラメータと製造される鋼種の特徴との間に存在する関係に依存します。

起源に基づいて、介在物は、酸化粒子、耐火性フラグメント、トップスラグエントレインメント、および再酸化生成物などである可能性があります。取鍋攪拌、スラグ精製、タンディッシュ操作、および連続鋳造金型など、さまざまな方法が介在物を除去するために適用されます。溶鋼が固くなり、介在物が浮き上がる機会が少なくなるため、連続鋳造金型内の介在物の除去は困難です。鋼製品中の介在物の除去および介在物の最終的な分布は、介在物の特性、溶鋼中の介在物の輸送、および介在物と凝固シェルとの間の相互作用に大きく依存する。したがって、介在物の閉じ込めと鋼製品への最終的な分布を理解することは、鋼製品の清浄度と品質を管理するために重要です。

二次製鋼の機能の1つは、プロセス中に鋼浴の脱酸によって生成された介在物を除去することです。基本的に、溶鋼に組み込まれると、介在物は除去されるために3つの段階を経ます。これらの段階は、(i)浮選、(ii)分離、および(iii)溶解です。最初のステップは、介在物を鋼/スラグ界面に輸送し、2番目の分離中に、鋼の表面張力が破裂し、介在物が鋼/スラグ界面で安定することを可能にします。最終段階である溶解では、スラグに完全に組み込まれると、介在物の鋼浴への戻りがなくなります。最後の2つのステップが実行されない場合、取鍋またはタンディッシュの流れのパターンに応じて、封入物は閉じ込めによって溶鋼浴に再飛散する可能性があります。

研究によると、固体介在物の分離段階は非常に迅速に行われます。二次製鋼で標準スラグに投入された場合、浮遊選鉱後の鋼の表面張力を破壊するのに、固体介在物は0.0007秒未満かかると計算されました。ただし、介在物が鋼/スラグ界面に到達するまでに最大7秒のかなりの時間がかかります。この時間差は、液体粒子と液体鋼の間の接触角が小さいために発生します。対照的に、液体包有物はスラグに混和するため、液体包有物の溶解時間は無視できます。したがって、介在物除去の3番目のステップは、固体介在物の場合に最も顕著です。これらの含有物はスラグへの溶解度が限られているため、問題のスラグの物理的および化学的特性、温度勾配、および体積に敏感です。このように、固体介在物の除去挙動は、物質移動、反応速度論、およびスラグとの化学的相互作用による制御の対象となります。したがって、溶解は固形介在物を除去するための制御ステップになり、この段階で作用する要因を分析することは、スラグの介在物吸収能力を説明するために不可欠です。

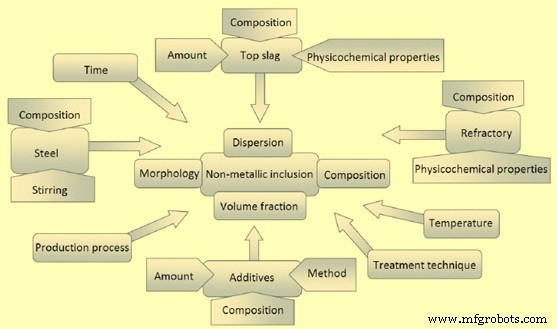

二次製鋼工程では、スラグ、鉄鋼、取鍋が関与します。したがって、スラグ、鋼、および取鍋の組成は、望ましい最終的な鋼の特性に到達するための非常に重要な要素であり、化学組成、体積分率、分散、および介在物の形態に決定的な影響を及ぼします。介在物の物理化学的特性に影響を与える可能性のある最も重要な要因のいくつかを図1に示します。

図1製鋼中の介在物のさまざまな特性に影響を与える要因

取鍋治療中の経時的な封入体集団の進化は複雑になる可能性があります。凝固、気泡付着、および界面捕捉による介在物除去の有効性が、取鍋処理の実施中に発達した介在物集団の組成、相、および形態に大きく依存することを考えると、取鍋処理中に次のような期間があることは明らかである。すすぎと浮選の治療は他のものより効果的です。介在物の粗大化と除去率が最も速いこれらの好ましい処理時間を利用するための取鍋処理戦略を開発する能力は、最終的には浮選処理後の添加の清浄度、再酸化の制御、および攪拌中のスラグの同伴に依存します。鋼の移動中の再酸化保護の有効性。

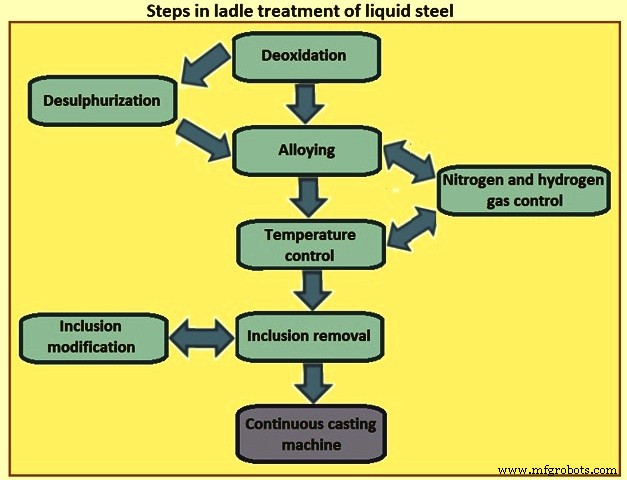

取鍋処理プロセスは、含有量が少なく、製品またはその製造プロセスに悪影響を及ぼさない介在物の組成と形態を備えた鋼を製造するための重要なプロセスです。ただし、取鍋処理プロセスは、他のいくつかの機能も果たします。これらの機能は、クリーンな鉄鋼の生産と競合する場合があります。最も一般的な取鍋処理ステップには、鋼とスラグの脱酸、鋼の脱硫、鋼の合金化、連続鋳造機に移送するための鋼温度の調整、窒素や水素などの溶存ガスの制御、介在物の改質、および図2に示すように、介在物の除去。

図2溶鋼の取鍋処理の手順

製鋼プロセスで使用される脱酸の種類は、取鍋処理中に形成される介在物の種類に重要な役割を果たします。多くの棒鋼および構造製品の場合、鋼はシリコンおよびマンガンで脱酸され(Si-Mnが殺されます)、シート、プレート、および特殊棒鋼の製品の場合、鋼はアルミニウムで脱酸されます(Alが殺されます)。一部のアルミニウムキルド鋼は、カルシウムで処理されてアルミナ含有物と硫黄含有含有物を修飾し、鋼の鋳造性と製品の機械的特性を改善します。取鍋処理中に発生する介在物は、完全に固体、完全に液体、または固体と液体の混合物である可能性があります。

取鍋冶金や真空デガッシングなどの二次製鋼技術は、鋼中の介在物を大幅に制御します。制御されたスラグ金属反応、マイクロ合金化、および介在物形状制御のための取鍋冶金の使用は、製鋼プロセスの大幅な改善をもたらしました。現在のクリーンな製鋼で達成された他の強化には、脱酸、攪拌、真空脱気、および電気スラグ再溶解の改善された実践が含まれます。また、より効果的で厳格なティーミング手順と、効果的なティーミングシュラウドを備えた上り坂のティーミングの使用は、再酸化の削減に大きく貢献し、したがって鋼への酸化物の含有を大幅に削減しました。

通常、十分なスラグ鋼の攪拌が不足し、余分な材料を追加する可能性がほとんどないため、二次製鋼プロセスを終了した後、システムに変更を加えることは容易ではなく、したがって、形態、体積分率、組成、および非-二次製鋼プロセスの最後にある金属介在物は簡単に変更できません。ただし、連続鋳造および凝固プロセス中に、金型およびタンディッシュライニングに粉末を鋳造することによる小さな影響が生じる可能性があります。二次製鋼の慣行で使用される脱酸プロセスを以下に説明します。

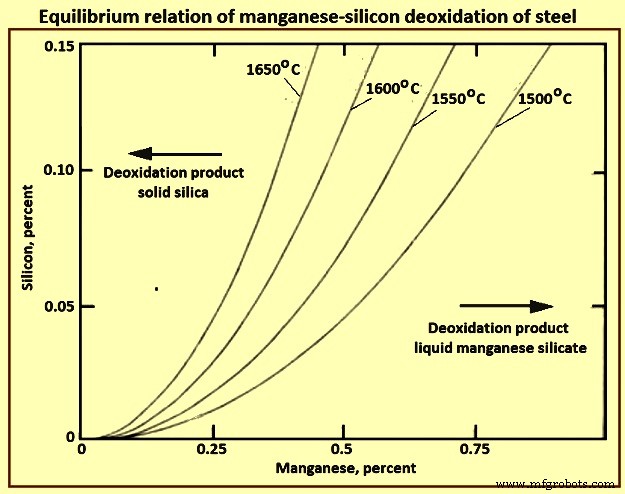

Si-Mn脱酸プロセス –通常、結果を改善するために、脱酸剤(シリカマンガン、フェロシリコン、およびフェロマンガン)の組み合わせが使用されます。部分的な脱酸は通常、溶融プロセス中に利用され、最終的な脱酸プロセスは取鍋で行われます。この方法は、溶鋼から容易に除去できる低融点脱酸生成物の形成を促進します。 Si-Mn-Si(シリコンマンガン)の脱酸は、固体シリカと液体マンガンシリケートの介在物を形成することがよくあります。図3に示すように、形成される脱酸生成物のタイプに影響を与える、特定の温度での臨界比[%Si] / [%Mn]が存在します。図3の曲線の左側の組成では、固体シリカは液体マンガンケイ酸塩が形成されるのに対し、マンガン含有量が高い曲線の右側に形成される可能性があります。 Si-Mn脱酸反応の平衡反応は、式[Si] + 2MnO =2 [Mn]+SiO2で与えられます。

図3鋼のシリコン-マンガン脱酸の平衡関係

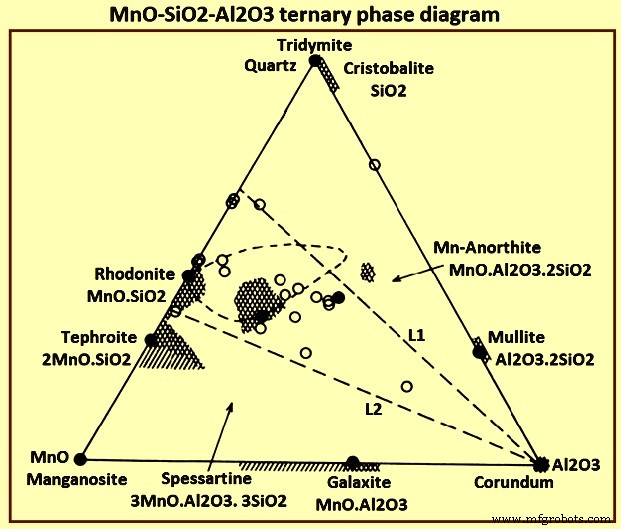

したがって、Si / Mn比を下げると、液体マンガンシリケートが含まれます。液体マンガンシリケート介在物は、熱間圧延したときに変形がよりガラス質で可塑性があります。ただし、これらのタイプの介在物の塑性指数は、冷間圧延すると低下し、より脆くなります。シリコンマンガンとアルミニウムの組み合わせを脱酸に利用する場合、マンガンとシリコンは溶融プロセス中にフェロアロイの形で帯電し、アルミニウムは最終的な脱酸のために取鍋に利用されます。このシステムに含まれるものは、マンガン含有量が少ない場合、主にアルミナ、シリカ、ムライトで構成されます。しかし、液体マンガンケイ酸塩は、鋼のマンガン含有量が高い場合、温度の上昇とともに形成されます。研究の1つは、製鋼温度で流体包有物を形成するために、組成領域(ラインL1とL2、および40%の最大アルミナを表す3番目のライン)が、それぞれのSi/との17-1.9のSiO2/MnO比によって制限されることを示しています。含有量のMn比はそれぞれ0.47〜1.7です(図4)。

図4MnO-SiO2-Al2O3三元状態図

アルミニウムの脱酸 –アルミニウムは、製鋼で使用される最も効果的な脱酸剤の1つです。アルミニウムで脱酸された鋼には、通常、コランダムなどのアルミナ含有物が含まれています。固体アルミナ介在物は、溶鋼の連続鋳造中にノズルの目詰まりを引き起こすことが報告されています。それらは鋼ではより有害で望ましくありません。アルミナ含有物は溶融温度が高く、製鋼温度で固体のままです。さらに、アルミナ介在物は硬く、圧延時に変形しないか、脆く変形します。アルミニウム脱酸の平衡反応は2[Al]+ 3 [O]=Al2O3です。アルミニウム棒は通常、脱酸のために溶鋼に追加されます。

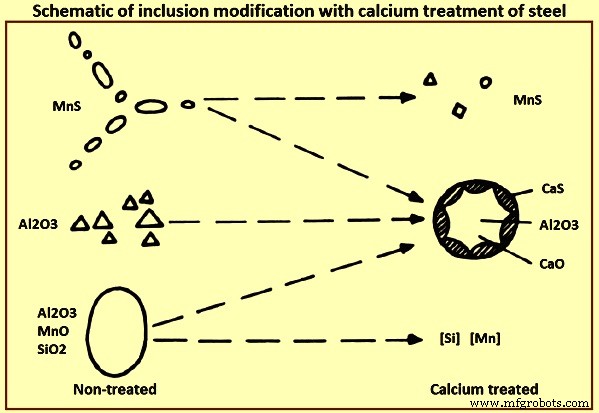

鋼のカルシウム処理 –カルシウムは酸素との親和性が高いため、脱酸剤として使用できます。ただし、脱酸剤としてのカルシウムの使用は、1,439℃の低沸点、1,600℃での鋼へのカルシウムの溶解度の制限(0.032%)、および1,600℃での0.183MPaの高い蒸気圧によって課題があります。これらの特性カルシウムを脱酸剤として使用することを困難かつ非経済的にします。ただし、CaとAlまたはSi / Mnの脱酸の組み合わせは、より低い活性と溶融温度で修飾された一次介在物を形成します。このため、製鋼の慣行では、通常、カルシウムは脱酸剤ではなく介在物改質剤として鋼に添加されます。鋼種の大部分は、合金の仕様に応じて、Ca-Si合金またはCa-Fe(Ni)混合物のいずれかを使用してカルシウムで処理されます。通常、この処理は、トリムの追加とアルゴンリンスの後に効果的に行われます。 Ca-Si合金線は通常、アルミニウムの脱酸プロセス後に溶鋼に注入されます。図5に、鋼のカルシウム処理によるカルシウムによる介在物改質の概略図を示します。

図5鋼のカルシウム処理による介在物改質の概略図

効果的なカルシウム処理の後、すべての酸化物含有物には通常、ある程度のカルシウムが含まれています。鋼中の酸化物含有物の効果的な改質は、カルシウム処理前の溶鋼の溶存アルミニウムと酸素含有量に依存します。必須の含有物の変更には、15 ppm(parts per million)から20ppmのカルシウム下限が必要です。アルミン酸カルシウム介在物は、CaO-Al2O3比が12:7、低融点のアルミン酸カルシウムが1,455℃で形成されます。これらの介在物は、製鉄温度で液体状態で存在します。アルミン酸カルシウム12CaO.7Al2O3、3CaO.Al2O3、およびCaO.Al2O3は液体状態で存在しますが、CaO.2Al2O3およびCaO.6Al2O3は製鋼温度で固体です。

介在物の修飾に対するカルシウム処理の一般的な効果は、(i)マンガン硫化物の数とサイズが減少し、さまざまな特性を持つCa-Mn硫化物に変換される、(ii)通常は硬く、角張った、クラスターに頻繁に現れるのは、数が減るか完全に排除されて複雑なCaO-Al2O3またはCaO-Al2O3-SiO2含有物に置き換えられ、(iii)酸化物が排除されてCaO-Al2O3-SiO2含有物に置き換えられ、(iv)複雑な球状CaO- Al2O3-SiO2介在物は、酸化物の縁に囲まれて頻繁に形成されます。

カルシウム添加による硫化物の修飾 –硫黄は溶鋼にほぼ無制限に溶解します。ただし、固体鋼への硫黄の溶解度はゼロに近づきます。凝固中、硫化物は粒界にさまざまな形で析出し、特徴的な鋼の欠陥を生成します。カルシウムの酸素に対する化学親和力は、硫黄の化学親和力よりも高くなっています。カルシウムが硫黄と反応するためには、硫黄の活性は鋼の酸素の活性の約19倍になると推定されており、これは達成が難しい条件です。したがって、硫黄修飾のためにカルシウムを導入する目的は、硫黄がカルシウム含有酸化物に結合または沈殿し、凝固中に遊離硫化物として粒界に堆積しないように硫黄放出メカニズムを変更することです。カルシウムを含まない処理鋼では、硫黄は最後に凍結する液体にMnSの小さな粒子として析出します。 MnS粒子は、熱間圧延されると変形してストリンガーを形成します。ただし、カルシウムを含む硫化物介在物は球状であり、熱間圧延中に変形することはありません。

鋼の介在物改質の程度は、カルシウム処理による二次製鋼の重要な特徴です。液体に添加されたカルシウムの一部は反応を起こし、介在物の形で溶解したカルシウムとして液体に残るか、スラグ成分としてスラグに行きます。残りは蒸気の形でシステムから逃げます。カルシウム注入を効率的かつ費用効果の高いものにするために、添加されるカルシウムが溶鋼によって最大限に消費されることが不可欠である。この点で、カルシウム回収の研究はプロセス最適化の重要な要素です。

溶鋼のカルシウム処理により鋼の特性が向上します。特性の改善には、(i)MnSを変形していない球状(Ca-Mn)SまたはCaSに変更することによる、特に横方向および厚さ方向の機械的特性の改善、(ii)保護膜を形成することによる高切削での鋼の被削性の改善が含まれます。超硬工具の寿命を延ばす工具表面、(iii)表面品質と研磨性の改善、(iv)大きな拘束溶接構造での層状の裂け目、および熱影響部の溶接部のように鋼が再熱割れを起こしやすいことを最小限に抑えます。 (iv)ノズルの目詰まりを防止または最小限に抑えることによる鋼の鋳造性の向上。

介在物は、単相または多相介在物として存在することもできます。通常、液体包有物は、連続鋳造プロセス中に固体包有物よりも目詰まりを誘発する可能性が低くなります。ただし、介在物が凝集して詰まる傾向は、特定の介在物-金属-ガス-耐火システム間の界面エネルギーと接触角に大きく依存します。

鉄鋼統合プラントの操業中、酸素活性が低いときに溶銑前処理によって硫黄を除去することができます。そのため、統合製鋼プロセスでの取鍋処理中に硫黄を除去する必要が少なくなります。ただし、電気炉製鋼では、取鍋処理時に鋼とスラグを完全に脱酸した後、硫黄除去を行います。この硫黄の除去には、通常、鋼の硫黄レベルを低くするために、より積極的な脱酸と強力な攪拌が必要です。取鍋での脱硫の処理要件は、プロセスで形成される介在物の組成と形態に影響を与える可能性があります。たとえば、Al2MgO4スピネル介在物は、強力な脱硫処理を受けたアルミニウムキルド鋼で容易に形成されますが、アルミナ(Al2O3)介在物は、強力な脱硫および脱硫処理を受けていない鋼でより一般的です。

スラグ層での介在物の凝集、浮選、捕捉、および保持の速度は、取鍋内の介在物集団の組成、形態、および相(固体または液体)の強力な関数です。液体介在物は、スラグ金属界面を通過するとスラグに容易に溶解しますが、鋼浴中に固体介在物よりも凝集、浮遊、およびスラグ層に通過する可能性も低くなります。この振る舞いは、一般に、液体包有物の粗大化と浮選率が固体包有物よりも低く、したがって、液体包有物の全体的な包有物除去率が固体包有物と比較して低くなります。

脱酸中の介在物の形成

連続鋳造機で溶鋼を鋳造するためには、凝固中のCO(一酸化炭素)ガスの発生を防ぐために、溶鋼中の溶存酸素を十分に低減する必要があります。鋼の脱酸に使用される最も一般的な元素は、マンガン、シリコン、アルミニウム、およびカルシウムです。これらの脱酸剤を組み合わせた複雑な脱酸法を使用することができます。場合によっては、チタン、ジルコニウム、希土類も脱酸に使用できます。

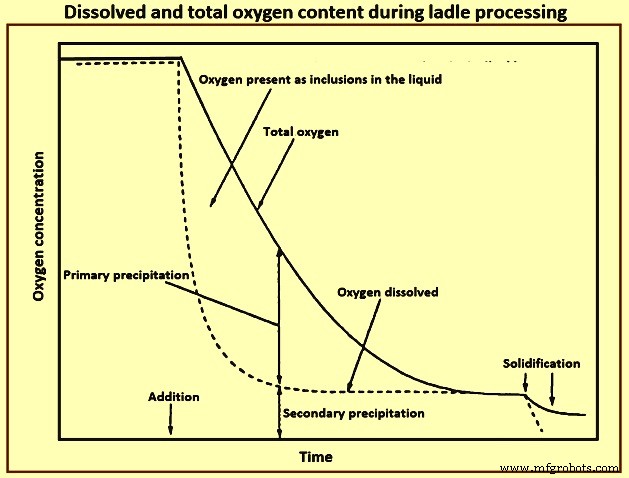

鋼中のさまざまな脱酸剤の添加と酸素の間の平衡は、熱力学的ソフトウェアを使用して、広範囲の元素について、広範囲の濃度と温度にわたって計算することもできます。このソフトウェアは、複雑な脱酸の平衡条件を計算することができ、強力な脱酸剤で観察される逆行性酸素溶解度につながる鋼中の高次溶質原子相互作用を説明することもできます。図6に示すように、介在物が凝集して鋼から浮くまでに時間がかかるため、バルク鋼組成物の平衡濃度に近づくのに時間がかかる場合があります。鋼の酸素含有量は、脱酸前に大きく変化する可能性があります。炉のタッピングでの典型的なBOF(基本酸素炉)およびEAF(電気アーク炉)の酸素レベルは、200ppmから800ppmの酸素の範囲である可能性があります。さらに、マンガン、シリコンおよび/またはアルミニウムを使用したタッピング中に部分的な脱酸が行われることがあります。脱酸剤が溶鋼に添加されると、鋼中の溶存酸素が脱酸剤の添加と反応して、式xM(鋼の場合)+ yO(鋼の場合)=MxOy(含有量)に従って酸化物を形成します。

図6取鍋処理中の溶存酸素含有量と総酸素含有量

酸化物の核生成は、特に(i)溶存金属と酸素の過飽和のレベルが高い場合、または(ii)製鋼プロセスの初期に形成された介在物の不均一核生成によって発生する可能性があります。 iii)取鍋を攪拌するために使用されるアルゴン気泡、または(iv)取鍋の耐火壁。核形成の速度は、過飽和のレベルと鋼と接触している脱酸生成物の界面エネルギーに影響されます。過飽和比と鋼と酸化物の間の界面エネルギーは両方とも核形成の臨界半径に影響を与え、したがって脱酸の開始時に最初に形成される介在物のサイズと数に影響を与えます。

核形成は、脱酸剤の最初の添加時に非常に迅速に起こり、均一および不均一な核形成の両方が起こり得ることが通常認められている。酸素のレベルと形成される介在物のサイズの間には強い関係があり、介在物形成の初期段階は溶鋼中の酸素拡散によって制御されることがわかっています。

アルゴン攪拌取鍋で均一な組成に達するのに必要な時間は数分のオーダーであるのに対し、核形成の時間は通常0.1秒以下のオーダーであることに注意するのは興味深いことです。これは、広範囲のレベルの脱酸剤の添加が取鍋内で混合および分散されていることを意味します。これにより、取鍋内のさまざまな領域に存在する局所的な脱酸剤濃度と酸素過飽和レベルに応じて、鋼浴にさまざまな含有形態が形成される可能性があります。

過飽和がなくなるまで、核形成が発生し続ける可能性があります。この時点で、さらなる核生成は、鋼の温度が低下したとき、合金元素が鋼に追加されたとき、または再酸化イベント中に酸素が鋼に再導入されたときにのみ発生する可能性があります。これらの条件下では、過飽和のレベルは通常はるかに低く、既存の介在物への新しい酸化物の不均一な核形成は通常より有利です。

脱酸後の介在物の進化

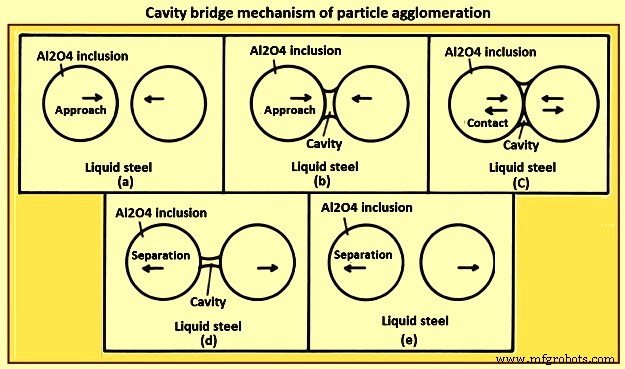

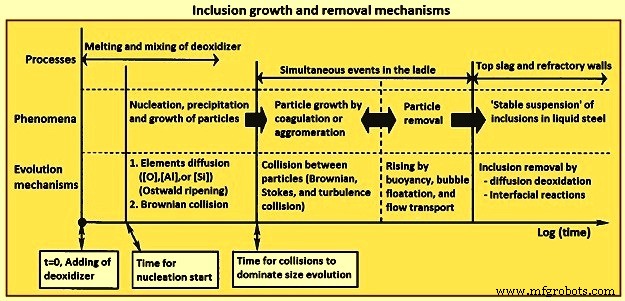

介在物の粗大化、凝集、除去 –介在物の集団が核形成されると、介在物はさまざまなメカニズムによって成長する可能性があります。介在物集団の平均粒子サイズは、オストワルド熟成、以前に核形成された介在物での継続的な不均一核形成、および粒子の凝集によって増加する可能性があります。凝集につながる粒子の衝突は、ブラウン運動、乱流運動、速度勾配、およびストークス衝突によって発生する可能性があります。キャビティブリッジは、濡れていない粒子の引力と凝集を促進することもできます。図7は、溶鋼中の酸化物間の引力を直接測定した実験室実験に基づく粒子凝集のキャビティブリッジメカニズムを示しています。

図7粒子凝集の空洞ブリッジメカニズム

介在物のサイズとその密度は、浮選による鋼からの介在物の除去を促進します。ストークスの法則は、浮力率に対する介在物の直径と粒子密度の影響の大まかな見積もりを提供します。浮選速度は、溶鋼密度に比べて介在物の直径が大きく、介在物の密度が低いために強く支持されます。

Rising bubbles from argon stirring also promote the removal of inclusions if wetting between the inclusion and the argon bubble is favourable for attachment. The fluid flows induced by argon stirring or electromagnetic stirring can also promote inclusion transport and removal to the slag layer or to the ladle wall. Fig 8 shows an overview of these mechanisms for inclusion growth and removal from the ladle.

Fig 8 Inclusion growth and removal mechanisms

The effectiveness of argon stirring on inclusion removal depends on several factors which include porous plug location, number of plugs, the size of the ladle, the intensity of the stirring, and the contact angle of the inclusion with the steel and stirring gas. In general, liquid oxide inclusions tend to have much lower contact angles than solid oxide inclusions and normally have less than a 90 degree wetting angle. This has implications for particle agglomeration and bubble attachment mechanisms which influence the rate of inclusion removal from the ladle.

One of the studies has demonstrated that the rate of removal of particles from a fluid by gas bubbling is very dependent on the wetting angle of the particle-fluid-gas in a water model system, and that the removal rate drops sharply when the wetting angle drops to below 90 degrees. Steel systems also have similar effects. Argon bubbling has also been shown to selectively remove under-modified solid calcium aluminate inclusions from an inclusion population in the continuous casting machine tundish and argon stirring prior to calcium treatment has been seen to be more effective at removing inclusions than the argon stirring after calcium treatment.

Both inclusion agglomeration and bubble attachment mechanisms depend upon the interfacial energy and wetting angle between inclusions and the liquid steel and mechanisms which promote inclusion agglomeration and growth. Bubble attachment and cavity bridge agglomeration are both favoured by a large contact angle, suggesting that several solid inclusions are easier to remove from the ladle than liquid inclusions. The morphology of the solid inclusions can also influence agglomeration and flotation.

Macroscopically, the inclusion removal from the ladle can be observed by monitoring the total oxygen content of the steel or by evaluating the number or area density of the inclusions. For a given stirring intensity, stir configuration and inclusion population, longer rinse stir times normally result in progressively more inclusion removal. This is true both for argon stirring and stirring by other methods such as electromagnetic stirring.

Control of intensity of stirring in the ladle is important. While the increase of the stirring intensity leads to increased rates of inclusion removal, excessively increased stirring intensities can induce reoxidation by exposing the steel to air through the slag ‘eye’ where the slag is pushed back by the rising bubble plume or strong upward recirculating flow during the stirring. This condition can lead to a higher final inclusion content.

Recently, SEM-AFA (scanning electron microscopy – automated feature analysis) analysis has made it possible to analyze a large number of inclusions in a sample in a reasonable time. This has allowed the observation of the size distribution and population number density of inclusion populations at various stages in the process. It has been shown in a study that the shape of the inclusion size distribution changes with time, forming a log normal distribution early in the inclusion population’s life cycle and evolving to a power law or fractal size distribution later in the population’s life cycle when active nucleation is no longer taking place.

Several studies have reported similar trends in the evolution of the shape of the inclusion population in ladle deoxidation using models for nucleation and growth of inclusions during deoxidation in the ladle and by direct experimental observation. Observations of the shape of inclusion size distributions have been used successfully to identify reoxidation events, where oxygen from the air generates a new population of reoxidation inclusions which have a log normal distribution. On a log-log plot, this new population of reoxidation inclusions deviate from linearity for conditions of a tundish first fill and eventually subsiding and re-establishing a linear distribution. Similar observations have been there in the ladle after additions are made.

The type of deoxidant and the conditions of super-saturation employed in the deoxidation process have a strong influence on the rate at which the inclusion population changes over time. It has been observed that there is a rapid increase in diameter and reduction of the number of inclusions with time in aluminum deoxidized steels and little change in diameter and number with time in titanium and complex titanium-aluminum deoxidized steels. Also, there are large differences in the agglomeration rate of different inclusions in steel.

The size distribution of alumina clusters is observed to shift to progressively larger diameters and lower inclusion counts with time. By comparison, the size distribution of the titanium / aluminum complex deoxidant, which is liquid with a low wetting angle, does not increase in diameter with time and the inclusion count drops much more slowly with time because of the smaller overall diameter of the population.

Once the inclusions are transported to the slag layer in the ladle, the inclusions are to contact and become incorporated into the slag layer to be removed from the system. The rate of passage of inclusions through the slag-metal interface and the rate of dissolution of inclusions in a CaO-Al2O3 (lime-alumina) slag have been studied. During the study, it has been observed that alumina inclusions pass through the slag metal interface quickly, but that liquid MnO-SiO2-Al2O3 inclusions take much more time to pass through the interface and, in some cases, are not captured by the slag at all. It has also been found that the rate of inclusion dissolution in the slag is diffusion controlled for alumina inclusions dissolving in the slag.

The rate of dissolution of Al2O3 and MgO (magnesia) inclusions in various slags has also been studied. During the study, it has been found that in some slag systems, intermediate reaction products such as CaAl12O19 and Ca2Al2SiO7 formed on the inclusion surface and slowed the dissolution rate of the inclusion into slag.

The rate of dissolution of Al2MgO4 oxide spinel in slags of various compositions has also been studied. During the study, it has been found that the rate of dissolution is controlled by diffusion in the slag and is inversely related to the viscosity of the slag. If the time for passage through the slag–metal interface or the dissolution rate in the slag is slow, the slag-metal interface can become a site for solid inclusion agglomeration and re-emulsification of inclusions is possible.

Changes in inclusion composition during ladle treatment – The composition and morphology of inclusions can change considerably during the course of ladle treatment. The alloying additions made during ladle treatment can introduce elements which influence the overall composition and number of inclusions which are present. Also, additions such as calcium are used specifically for the purpose of modifying inclusion composition and morphology. Even in the absence of these additions, the inclusions present in a ladle after deoxidation can change composition over time through interactions with the slag and refractories used in the ladle, or with the atmosphere if the ladle stirring is aggressive.

Mini steel plants which produce aluminum killed steels with restricted sulphur levels frequently experience a shift in the inclusion chemistry during desulphurization. Under low oxygen conditions after the aluminum killing, argon stirring can promote the transfer of magnesium from the slag and the ladle refractory lining to the steel. During this process, the alumina inclusions gradually pick up magnesium and the inclusion population gradually shifts from Al2O3 to Al2MgO4 spinel. This exchange is influenced by the oxygen potential of the system and the composition of the slag. It has been found that MgO in slag and in the refractory both contribute to magnesium pickup and spinel formation, but that slag has a higher contribution to the pickup than the refractory.

While calcium treatment is used normally to convert solid alumina inclusions to liquid calcium aluminate inclusions to improve castability, calcium treatment is also quite successful at modifying solid spinel inclusions. Different studies have shown that spinel modification with calcium treatment reduces the magnesium content of the inclusion population and drives magnesium back into solution in the liquid steel. Subsequent exposure to reoxidation can result in the reformation of spinel inclusions through the reoxidation of magnesium in solution in the steel later in the process. These studies have also shown that CaS formed during calcium treatment can serve to suppress the reformation spinels during reoxidation by acting as a reservoir for calcium which can be released during reoxidation to further modify newly formed alumina. Under these conditions, the presence of some CaS in the inclusion population can be beneficial as long as it does not contribute to nozzle clogging during the continuous casting of steel.

It has also been shown that if the spinel inclusion population is high enough before calcium treatment, solid MgO inclusions can also form along with liquid calcium aluminate inclusions after the calcium treatment. This type of inclusion has been found to be very detrimental in high performance steel such as line-pipe steels. Such conditions can arise when aluminum killed steels are heavily aluminum deoxidized and held in contact with high MgO slags and refractories for extended periods.

Impurities in alloy additives also have a strong influence on the inclusion population and the efficiency of inclusion removal. For example, the effects of calcium content of ferro-silicon on inclusion composition and the tundish clogging sensitivity has been cited. In some steel melting shops, calcium in ferro-silicon is managed to modify inclusions directly without additional calcium treatment while in other operations calcium in ferrosilicon is to be restricted to avoid changes in alumina morphology which promotes clogging. The stage in the ladle furnace processing where inclusions are modified in relation to the application of soft argon stirring to remove inclusions can have a pronounced effect on the inclusion removal efficiency. Argon rinse stirring prior to calcium treatment, when solid inclusions are present, has been shown to be more effective at removing inclusions than argon rinse stirring after the calcium treatment, when the inclusions have been modified to liquid calcium aluminates.

In short, the evolution of the inclusion population over time during ladle treatment can be complex. Given that the effectiveness of inclusion removal by coagulation, bubble attachment and interface capture is highly dependent upon the composition, phase, and morphology of the inclusion population developed during the ladle treatment practice. It is obvious that there are time periods during ladle treatment where rinsing and flotation treatments are more effective than others. The ability to develop ladle treatment strategies to take advantage of these preferred treatment times where inclusion coarsening and removal rates are the most rapid ultimately is dependent upon the cleanliness of post-flotation-treatment additions, control of reoxidation, and slag entrainment during stirring and the effectiveness of reoxidation protection during steel transfer.

製造プロセス