カーボンニュートラル製鋼

カーボンニュートラル製鋼

鉄鋼生産産業は、世界の化石および工業生産の総排出量の点で単一の最大のセクターであり、温室効果ガス(GHG)排出量の約7%から9%を占めています。同時に、鉄鋼は現代の産業社会の主要な材料成分です。インフラを拡張・改善し、世界の生活水準を十分なペースで向上させる必要があるため、鉄鋼のさらなる消費が行われる予定です。したがって、鋼を材料として社会的に使用することを可能にすると同時に、その生産による環境への悪影響を回避する経路を見つけることに課題があります。

従来の鉄鋼生産プロセスは、非常に高い環境GHG排出量に関連しています。鉄鋼プラントからの現在の排出量は、原油1トンあたり約1.8トンのCO2(二酸化炭素)(tCO2 / tCS)のレベルです。過去数十年にわたって製鋼からのGHG排出量を削減するための重要な継続的な取り組みがありましたが、鉄鋼セクターがパリの下で必要とされる全面的な排出削減に追いつくためには、確かに主要な技術的進歩が依然として必要です。今世紀の変わり目に世界の気温上昇を産業革命前のレベルより2℃以上低く制限することを目的とする協定は、わずか1.5℃の気温上昇というより野心的な目標に向けて努力が向けられるべきであると述べています。

鉄鋼業界からのCO2排出量は、ほとんどの製鉄所で鉄鋼の生産において化学量論的還元剤として炭素が使用されているため、削減が最も困難です。この炭素は、最終的に鉄鋼プラントのガスに含まれるCO / CO2混合物となり、燃焼して熱、電気、さらに多くのCO2を生成します。炭素、回収および貯留(CCS)、炭素、回収および利用(CCU)、またはCO2を回避するための戦略は、鉄鋼生産に存在しますが、水素の生産のための再生可能電力の利用可能性に大きく依存しています( H2)。

将来の鉄鋼需要の現在の見積もりは大きく異なり、予測される年間成長率は1.4%から3.3%の間で変動します。この成長率により、2025年までに予測される鉄鋼需要は24億トンにも達します。この成長する鉄鋼業界の部分的な脱炭素化は、効率の向上と従来の製鋼ルートへの再生可能電力の統合によってのみ達成できますが、完全な脱炭素化には新しいゼロカーボンおよび/または負の排出技術が必要です。一方、現在進行中の研究開発(R&D)の努力にもかかわらず、鉄鋼生産プロセスの脱炭素化の試みは、大規模な産業採用のレベルには達していません。製鋼の文脈におけるCCSの実現可能性と適用可能性は、現在のシナリオでは依然として非常に疑わしいものです。

従来の高炉/転炉(BF / BOF)ルートでは、炭素(コークスと石炭の形で)を使用して吸熱還元反応を促進し、必要な高温を提供します。典型的なBF-BOFプロセスは、1.6 tCO2/tCSから2.2tCO2/tCSを生成します。鉄鋼関連の排出量にはかなりの地域差があり、一部の鉄鋼生産国はOECD(経済協力開発機構)諸国と比較してはるかに高いCO2排出量のフットプリントを持っています。また、BF-BOF、DRI-EAF(直接還元鉄電気アーク炉)、スクラップ-EAFなどのさまざまな製鋼ルートにも大きな違いがあります。技術の進歩により、製鉄所は過去50年間で着実に燃料消費率を下げ、BF-BOFルートが大幅に最適化されたと見なすことができるようになりました。現在、世界で最も効率的なBFは、CO2排出量の観点から理論上の最小値を約5%上回って稼働しています。

重工業一般、特に鉄鋼業の脱炭素化への移行は、ごく最近まで、エネルギーおよび気候研究の観点からあまり注目されていませんでした。しかし、産業排出量は発電とほぼ同じであるため、鉄鋼業界では、深部脱炭素化の緩和策を精力的に追求する必要があります。鉄鋼業向けの深部脱炭素戦略は、以下に示すように、主に2つの異なるルートをたどることができます。

- 化石燃料への固有の依存関係を取り除くために実行される既存のプロセスの変更。このルートは、直接または電気分解によって生成されたH2を介して、電力の使用に大きく依存する傾向があります。

- 既存のプロセスをそのまま維持し、CCSとCCUのアプリケーションを組み合わせて排出量に対処し、プロセスエネルギーの再生可能エネルギー源にシフトします。

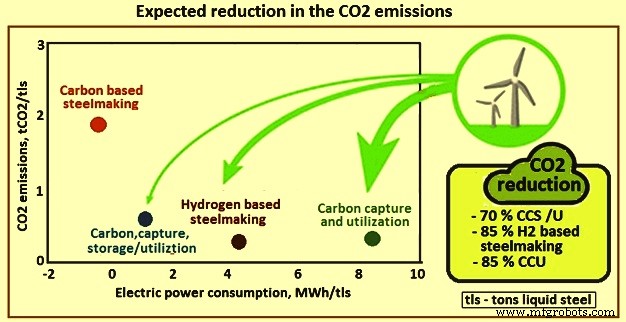

鉄鋼業に適用されるこれら2つのルートの分類には、以下に説明するように、いくつかの特徴と、それらの実装に関連する課題と機会があります。図1は、さまざまな代替案で予想されるCO2排出量の削減を示しています。

図1予想されるCO2排出量の削減

既存のプロセスの変更

低コストの再生可能電力の利用可能性が高まるにつれ、さまざまな形態の電化が鉄鋼業界の脱炭素化の魅力的な選択肢としてますます見られるようになっています。この目的のために、多くの異なる技術的解決策が提案されてきた。より有望な技術の中には、鉄鉱石の電気分解または「電解採取」があります。これは、酸化アルミニウム(Al2O3)からのアルミニウム(Al)の製造と同様に、還元剤として電力を使用することを伴います。このプロセスはまだ開発の初期段階にあり、これまでのところ実験室規模でのみ試行されていますが、長期的に大幅な排出削減が見込める高効率の製鋼オプションです。

電解採取は、電気を使用して鉱石から金属を抽出するために使用される最も古い電解技術の1つです。この技術は通常、鉛、銅、希土類元素などの金属の電解採取に使用されます。鉄用の市販の鉱石固有の電解採取技術がいくつかあります。すなわち、(i)Boucherプロセス、FeSO4-FeCl2溶液での電解精製、(ii)Eustisプロセス、硫化鉄鉱石を使用したFeCl2溶液での電解採取、 (iii)パイラープロセス、硫化鉄鉱石を使用したFeSO4溶液での電解採取。しかし、鉄鉱石からのFeのより一般的に適用可能な電解採取は、実験室規模でのみ確立されています。電気分解に使用される電気混合物の二酸化炭素排出量によっては、このルートは潜在的に炭素を含まない可能性があります。世界の一次エネルギー供給が再生可能エネルギー源によって支配されている未来のシナリオでは、この技術は大幅な炭素削減の可能性を提供します。現在のヨーロッパのSIDERWINイニシアチブは、ホライズン2020フレームワークの下で、CO2排出量とエネルギー消費量をそれぞれ87%と31%(BF-BOFルートと比較して)削減することを目標としたプロジェクトであり、この技術をパイロット規模で検証することを目的としています。 、および2022年までに技術準備レベル(TRL)を実証します。

最近製鋼で関心を集めているもう1つの電解ルートは、鉄鉱石の溶融酸化物電解(パイロ電解としても知られています)です。このプロセスは、ホール・エルー法によってAl2O3からAlを還元する標準的な方法に似ています。このプロセスでは、Al2O3を800℃の溶融氷晶石(アルミニウムフッ化ナトリウム)の浴に溶解し、グラファイトのアノード間で電気分解します(上記)。 )および溶融アルミニウムのカソード(下)。非常に高温での鉄鉱石還元のための同様のプロセスの操作は、低温電解ルートと比較してエネルギー消費の潜在的な減少をもたらすと予想されます。概念実証は実証されていますが、許容できる効率での技術的な実現可能性はまだわかりません。課題には、溶融電解質の腐食性、適切なアノード材料の欠如、および非常に高温の電解プロセスの限られた機構的理解が含まれます。溶融酸化物電解による鉄鋼生産は、従来の抽出冶金に比べて潜在的な経済的および環境的利点を提供しますが、その実現可能性は、即時のゼロ炭素代替物として説得力を持って実証されるにはほど遠いです。

ある研究では、4つの異なる鉄鋼生産ルート、すなわちBF-BOF参照ケース、炭素回収を伴うBF-BOF(BF-CCS)、H2- DRI、および電解採取プロセスからのエネルギー要件とCO2排出量を比較しました。電解採取経路のエネルギー要件は、参照BF-BOFの場合より50%低く、続いてH2-DRIとBF-CCSがそれぞれ28%と13%低いエネルギー要件でした。重要なことに、分析では、BF-CCSルートではCO2排出量を50%以上削減することはできないと結論付けていますが、H2削減ルートと電解採取ルートの両方で、最終的に鉄鋼セクターの完全な脱炭素化につながる可能性があります。 H2-DRIと電解採取の市場参入は、それぞれ2035年と2040年まで期待されていません。

赤鉄鉱を還元するためのH2の化学量論的消費量は、鉄1トンあたり54kgです。 1 Mtpa(年間百万トン)の鉄鋼プラントには、STP/時間で70,000cumものH2プラント容量が必要です。現在、メタンの水蒸気改質により大規模な水素製造が行われています。このオプションは、通常の99.9%プラス純度ではなく、97%から98%の純度のH2をターゲットにするなど、H2ベースの製鉄用に保持および最適化することもできます。ただし、化石資源に基づいているため、現在追求されている戦略とは異なる戦略を表すCO2回収ユニットが追加されない限り、CO2軽減の観点からのパフォーマンスは全体的に平均的なままです。他の好ましいオプションは、必要な電力が化石を含まないという条件で、水の電気分解によってH2を生成することです。植物のサイズは、電解槽を増やすことによって達成することができます。プロトン交換膜や高圧または高温電解など、新しく改良された技術も確認されています。

H2ベースの還元では、DRIルートと同様に、鉄鉱石は気固反応によって還元されます。唯一の差別化要因は、還元剤がCO(一酸化炭素)ガス、合成ガス、またはコークスではなく、純粋なH2であるということです。 「HYdrogenBReakthroughIronmakingTechnology」の略であるHYBRITは、SSAB、LKAB、Vattenfallの3つのスウェーデン企業の合弁事業です。これは、H2還元を使用して、製鋼から炭素を完全に排除することを目的としています。 HYBRITプロセスは、商用展開に実質的に近い技術概念のカテゴリに分類されます。

HYBRITプロセスは、還元剤としてH2を使用することに基づいており、H2は再生可能エネルギーに基づく電気分解によって生成されます。環境の観点から、これの最も重要な利点は、このプロセスからの排気がCO2ではなく水(H2O)であり、その結果、GHG排出量が削減されることです。従来のDRI製鋼と同様に、H2ベースのDRIルートを使用して製造された鉄は、市販のEAF技術を使用してさらに鋼に加工できます。電力とH2がPV(太陽光発電)/風力/水力電気分解、光化学H2生産、または太陽熱水分解などの再生可能資源を使用して生産される場合、H2生産とEAF製鋼ステップは炭素フリーにすることができます。

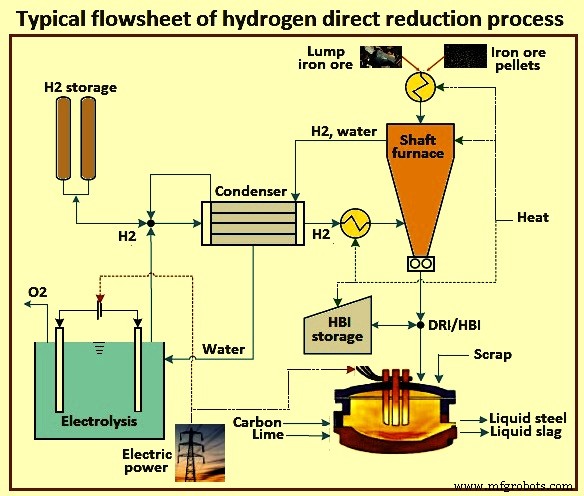

HYBRITプロセスは、EAFと組み合わせて、鉄の直接還元(DR)のために石炭をH2に置き換えます。このプロセスはほぼ完全に化石を含まず、温室効果ガス排出量を大幅に削減します。このプロセスは、H2-DR / EAFセットアップを使用するいくつかのイニシアチブの1つであり、H2を使用した鉄鉱石の直接還元とEAFを組み合わせて、さらに鋼に加工します。 H2-DRプロセスの製品は、DRIまたはスポンジ鉄であり、EAFに供給され、適切な量のスクラップとブレンドされ、さらに鋼に加工されます。 H2-DR/EAFプロセスの典型的なフローシートを図2に示します。

図2水素直接還元プロセスの一般的なフローシート

この特定のプロセスの組み合わせは商業規模では実装されていませんが、個々のコンポーネントのいくつかはすでに世界の鉄鋼業界で広く使用されています。 EAFベースの鋼は世界の年間生産量の約30%を占めています。 DRプロセスも広く採用されており、世界の総鉄生産量の約7%の基礎となっており、通常はEAFと統合されています。純粋なH2は直接還元の還元剤として商業的に使用されてきましたが、既存のDRI生産能力は、COとH2の混合物である還元剤を得るために蒸気改質される天然ガスに依存しています。最近、天然ガスの消費量を大幅に削減するゼロリフォーム(ZR)プロセスが開発されました。

天然ガスのコストはこの設定の経済的実行可能性の重要な要素であるため、ほとんどのDRI生産は、低コストの天然ガス(CH4)が豊富な地域にあります。 H2-DR / EAFセットアップのいくつかのコンポーネントがテストされ、産業環境で展開されているという事実にもかかわらず、プロセスには依然として重要な課題が残っています。これらは、プロセス統合、製品品質、H2インフラストラクチャ(生産および保管)のスケールアップ、および再生可能電力源に基づくエネルギーシステムへのH2-DR/EAF鉄鋼プラントの統合に関連しています。主な課題の1つは、鉄を鋼にするためにどのように炭素を鉄に取り込むかです。

既存のプロセスを維持する

CCSは、GHG排出量の管理に関する研究において重要なトピックとなっています。 1990年代には、テクノロジーをより詳細に分析することで関心が高まりました。この概念は、大気中のGHGレベルに貢献することなく、化石燃料の世界的な使用を継続できる潜在的な技術として、2000年代初頭に気候政策の議論に広く浸透しました。炭素回収技術自体は、食品および化学産業で20世紀半ばに商業化された後、かなり成熟しています。天然ガス貯留層での貯蔵も成功裏に試みられました。気候変動の緩和を目的としたCCS研究の初期段階では、主に発電部門、特に石炭ベースの電力生産への応用に焦点が当てられていました。しかし、パイロットプラントと試験プロジェクトの長いリストにもかかわらず、商用CCSは実現できませんでした。これは、一部はコスト超過、一部は地下CO2貯留に対する国民の反対、一部は再生可能エネルギーや天然ガスなどの汚染の少ない他の発電手段のコスト低下によるものです。

電力部門におけるCCSの役割への期待は低下しているものの、いわゆるアラムサイクルを使用した天然ガス発電からの炭素回収の最近の進展は有望であるように思われます。これは、既存のプロセスに大きな変更を加えることなく、鉄鋼業を含む重工業からのGHG排出量を削減するための重要なオプションと見なされています。業界のCCSには、実装の条件に関して特定の特徴があります。利点は、CO2ストリームは、電力生産と比較して、産業では非常に純粋である傾向があることです。これにより、分離と回収の段階が簡単になります。さらに、セメント産業などのいくつかの産業では再生可能エネルギーに基づく代替案がほとんどないため、国民の反対はそれほど深刻ではないと予想されます。

ただし、鉄鋼業界には、CCSアプリケーションを困難にする可能性のあるいくつかの機能もあります。第一に、発電業界とは異なり、鉄鋼業界はグローバルに競争しているため、コストの増加に対してさらに脆弱であり、コストの増加を顧客に転嫁することはより問題になります。 CCSオプションのもう1つの欠点は、工業用地がさまざまな濃度と量の多数のCO2源をホストしていることです。ほとんどのCCS評価は、CO2の主要な発生源のみに焦点を当てていますが、プラントからすべてのCO2を回収することは、はるかに困難であり、大規模な再構築が必要になる可能性があります。いくつかの評価によると、工業用地でのCO2排出量の50%から60%を回収して保管するには、CO2 1トンあたり約70〜80米ドルの費用がかかる可能性があります。ただし、排出量のより高いシェアを獲得するために、コスト構造はより不確実です。特に、排出量の90%以上を捕捉するための信頼できるコスト見積もりは存在しません。

「超低二酸化炭素製鋼」(ULCOS)プロジェクトは、鉄鋼業界でのCCSの実装をサポートできる多くの技術を特定しました。これらの1つであるTGR-BF(トップガスリサイクル–高炉)プロセスはパイロットプラントで正常にテストされており、CO2排出量を24%削減できる可能性があります。ただし、CO2の実際の回収と貯留は、このパイロット設定の一部ではありませんでした。

要するに、現在、CCSは発電よりも産業においてより有望な解決策のように思われますが、それでも固有の問題があります。第一に、CCSによる潜在的なGHG排出削減量は、排出源が小さく拡散していること、設置スペースが不足していること、その他の問題により、約50%に制限されています。第二に、貯水池の監視や長期的な完全性などの貯蔵関連の問題は、未解決のままです。第三に、CCSにはコベネフィットがほとんどなく、コベネフィットの存在は、移行プロセスの加速に関して重要な促進要因として認識されています。これは、広く普及するのを妨げる可能性のある要因です。炭素回収を何らかの形のCO2利用(CCU)と組み合わせると、より多くの機会が得られる可能性がありますが、それでも多くのプロセス開発を行う必要があります。また、CO2は特殊な化学物質や燃料などの原料として利用されても、最終的には大気中に放出されます。

バイオマスの役割

鉄鋼加工の歴史のほとんどを通して、バイオマスは重要な資源でした。木炭は、鉄鉱石から酸素成分を取り除くために必要な還元剤としてだけでなく、必要な高温に到達するために必要なエネルギー源としても機能しました。石炭から生産されたコークスが引き継がれたのは1875年頃でしたが、木炭は1900年代半ばまで使用され続けたことに注意することが重要です。成長の早いユーカリから生産された木炭は、ブラジルの小規模な製鉄所で主な還元剤として使用されていますが、コークスに比べて木炭の圧縮強度が低いため、大規模な製鉄所では実現できない可能性があります。また、必要とされる大量の量と品質を維持する上での重大な課題により、コークスからバイオコークスへの完全な移行はほとんどありません。

しかし、バイオマスは依然として鉄鋼セクターの脱炭素化において重要な役割を果たす可能性があり、いくつかの異なるオプションが提案されています。スケールの漸進的な側面では、既存のBFで使用するための冶金用コークスの製造において、5%から10%の木炭を原料炭とブレンドする可能性があります。別のオプションは、プロセス自体の燃料として、またはDRプロセスで使用できる複合バイオ-炭素-鉄鉱石ペレットを生成するために、生の鉄鉱石の処理にバイオマスを使用することです。 DRプロセスでガス化バイオマスを使用することを目的とした試験もあります。このアプローチは実行可能ですが、さらなる試行と研究が必要です。石炭ベースのDRプロセスを使用して鉄粉を製造するスウェーデンの企業であるHöganäsABは、還元剤として使用されるバイオコークスと合成ガスの両方を製造するために木ガス化を使用するプロセスの実際の試験を開始しました。プロセスエネルギーに使用されます(場合によっては削減にも使用されます。

コークス炉および副産物プラントからのコークス炉ガスが利用できなくなった場合、バイオメタンは二次冶金プロセスで加熱するための重要な低炭素オプションにもなります。統合された鉄鋼プラントでは、コークス炉および副産物プラントからのコークス炉ガスが、二次冶金プロセスでの加熱に使用されます。 H2-DRの概念では、このエネルギーを置き換える必要があります。長期的には、電気加熱のさまざまなオプションが存在しますが、バイオメタンは、プロセスの変更を最小限に抑えて、現在使用されている天然ガスとコークス炉ガスを直接置き換えることができます。

ただし、バイオマスの体系的な課題はかなりのものになる傾向があります。石炭とは対照的に、バイオマス資源は特定の場所(鉱山など)に集中しておらず、地理的に分散した地域からのバイオマスを収集、処理、鉄鋼プラントに輸送するため、調達コストが高くなります。第二に、木材に対する需要の高まりは、既存のユーザー(森林産業など)や、バイオマスを利用して緩和の野心を達成することを目指す他のセクターとの競争につながる可能性があります。これは、需要の少ない森林残留物に焦点を移さない限り、価格の上昇につながる可能性があります。最後に、GHG排出量を確実に削減するためには、バイオマスが持続可能な方法で管理された森林から供給されることが重要です。

要約すると、バイオマスは再生可能ルートとCCSルートの両方で重要な役割を果たすようになる可能性があります。どちらも、鉄鉱石処理、二次冶金、熱間圧延プロセスで大量の熱を必要とします。これは、バイオメタンの燃焼によって非常にうまく提供することができます。 CCSルートでは、BFチャージの機械的安定性が維持されている限り、木炭は少なくとも部分的にコークスを置き換えることができます。 HYBRITの概念では、バイオマスは鉄鋼プロセスの炭素源としても機能し、下流の金属加工プロセスでも機能する可能性があると予測されています。

製造プロセス