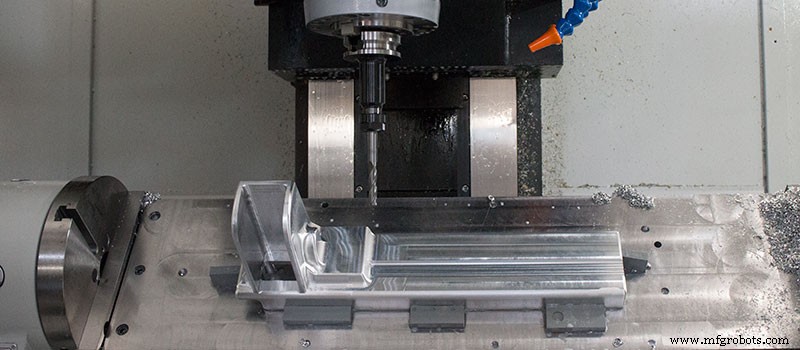

CNC加工でアルミニウム部品の変形を避けるためのヒント

アルミニウム合金は現在、多くの分野で使用されており、CNC 加工業界では不可欠な原材料です。ただし、他の金属と比較して、硬度が低く、熱膨張値が大きいため、アルミニウム合金の精密部品の加工は製品が変形しやすくなります。アルミニウム合金の精密部品の変形には、材質、製造条件、部品形状、切削油剤の性能など、さまざまな原因があります。そこで、加工変形を少なくするために、アルミ合金精密部品加工 メーカーは、変形を減らすという目的を達成するために、さまざまな対策を講じてプロセスを改善することができます。ここでは、CNC 加工におけるアルミニウム合金部品の変形を減らすことができるいくつかの方法を紹介します。

アルミニウムの粗い部品の内部応力を軽減

粗い部品の内部応力は、自然または人工の時効および振動処理によって部分的に除去できます。前処理も効果的なプロセスです。より大きな粗いアルミニウム部品の場合、機械加工後の変形も大きくなります。ブランク部分の余分なアルミ材をカットすれば、正確な公差が得られ、変形を改善することができます。一定時間滞在すると、内圧の一部も放出されます。

切削工具の切削能力を向上

切削工具の材料および形状パラメータは、切削力と熱に重要な影響を与えます。切削工具の正しい選択は、部品の加工変形を減らすために非常に重要です。

ツールのパフォーマンスに影響する形状パラメータ:

フロント 角度:

ブレードの強度を維持するには、フロント アングルを正しく設定する必要があります。そうしないと、鋭いエッジが摩耗します。刃先の強度を維持する条件では、すくい角は適度に大きくする必要があります。一方では、鋭いエッジを研削できます。一方、切削変形を減らし、切りくずをスムーズに排出し、切削抵抗と切削温度を下げることができます。負のすくい角ツールの使用はお勧めしません。

バック アングル:

バックアングルのサイズは、側面摩耗と加工品質に直接影響します。バックアングルを設定する際に考慮すべき重要なパラメータは、切断厚さです。荒削り加工では、送り速度が大きく、切削負荷が大きく、熱出力が大きいため、工具は良好な放熱条件を備えている必要があるため、逃げ角を小さくする必要があります。精密フライス加工では、側面と加工面の間の摩擦を減らし、弾性変形を減らすためにシャープなエッジが必要です。したがって、より大きな逃げ角を選択する必要があります。

らせん角度:

フライス加工をスムーズにし、フライス加工の力を減らすために、ねじれ角はできるだけ大きくする必要があります。

進入角:

入射角を適切に小さくすると、放熱条件が改善され、処理領域の平均温度を下げることができます。

切削工具の構造を改善

カッターの歯数を減らし、切りくずスペースを増やします。

アルミ材は塑性が大きく、加工時の切削変形が大きいため、大きな切りくずスペースが必要になります。したがって、チップフルートの底の半径を大きくし、フライスカッターの刃数を少なくする必要があります。

タンクの底の半径を大きくし、フライスの刃数を減らす必要があります。例えば、20mm以下のフライスでは2枚刃、30~60mmのフライスでは3枚刃を使用し、切りくず詰まりによるアルミ合金薄肉部品の変形を防ぎます。 P>

精密研削カッターの歯

刃先の粗さはRa=0.4um以下です。新しい切削工具を使用する前に、細かいピッチの切削歯の表面と裏面を軽くこすり、切削歯を研削したときに残るバリや細かい鋸歯状の跡を取り除きます。これにより、切削熱を低減できるだけでなく、切削変形も比較的小さくなります。

工具の摩耗基準を厳密に管理します。

工具が摩耗した後、ワークの表面粗さが増加し、切削温度が上昇し、ワークの変形が増加します。したがって、耐摩耗性に優れた工具材料を選択することに加えて、工具の摩耗基準は0.2mmを超えないようにする必要があります。そうしないと、チップエッジが発生しやすくなります。 CNC フライス加工または CNC 旋盤で切断する場合、変形を防ぐため、加工されたワークピースの温度が 100°C を超えないようにしてください。

ワークピースのクランプ方法を改善します。

剛性の低い薄肉のアルミニウム ワークピースの場合、次のクランプ方法を使用して変形を減らすことができます。

薄肉のCNCマシニングブッシング部品の場合、3ツ爪セルフセンタリングチャックやスプリングチャックでラジアル方向からクランプすると、加工後にリリースするとワークが変形してしまいます。この時、軸方向端面を剛性良く押し付ける方法を採用してください。パーツの内側の穴の位置に応じて、ねじ付きマンドレルを作成して、パーツの内側の穴を見つけます。パーツの内側の穴に挿入します。カバープレートは端面を圧縮するために使用され、ナットは後方に締め付けるために使用されます。外径加工時、クランプ変形を回避でき、良好な加工精度が得られます。

さらに、充填方法も使用できます。薄肉ワークの加工剛性を向上させるために、メディアをワークに充填して、クランプおよび切断中のワークの変形を減らすことができます。たとえば、硝酸カリウムを 3% ~ 6% 含む尿素溶融物をワークピースに注ぎます。加工後、ワークを水またはアルコールに浸し、フィラーを溶かして注ぎ出します。

生産プロセスを合理的に配置する

高速切削では、取り代が大きく間欠切削となるため、フライス加工時にびびりが発生しやすくなり、加工精度や面粗度に影響を与えます。したがって、CNC高速切削技術は、一般的に荒加工、半仕上げ、コーナークリーニング、および仕上げに分けることができます。高い精度が要求される部品の場合、最初に 2 回目の中仕上げを行い、次に仕上げを行う必要がある場合があります。荒加工後、部品を自然冷却して内部応力を除去し、変形を減らすことができます。

荒加工後の残りのマージンは、通常 1 ~ 2 mm の変形より大きくする必要があります。仕上げ中、部品の表面は均一でなければなりません。一般的に、0.2 ~ 0.5 mm は、仕上げ加工中に工具を安定した状態に保つための最良の方法です。これにより、切削変形が大幅に減少し、良好な表面加工品質が得られ、製品の精度が確保されます。

上記の理由に加えて、実際の操作では操作方法も非常に重要であり、正しい操作方法により、アルミニウム合金部品の曲がりを大幅に減らすこともできます。

左右対称 機械加工

取り代の大きいアルミニウム部品の場合、熱放散を改善し、熱変形を減らすために、過度の熱集中を避ける必要があります。対称加工により、加工中に部品の周囲に過度の熱が蓄積するのを防ぐことができます。したがって、熱変形の可能性を減らします。

適切な切断パラメータを選択してください

適切な切断パラメータを選択すると、切断熱と切断力が減少します。通常の値よりも高い切削パラメータは、アルミニウム CNC 加工中に過剰な切削力を引き起こします。発生する熱量が大きいため、部品の変形を引き起こしやすいです。また、工具寿命は主軸の剛性を損なうため、寿命の耐久性が低下します。

切削パラメータのすべての要因の中で、切削力に最も大きな影響を与えるのは、背面切削深さの数です。ただし、切削工具の数を減らすと、部品が変形しないようにするのに役立ちますが、加工効率も低下します。 CNC加工の高速フライス加工は、この問題を解決できます。アフターカットの深さを減らし、送り速度を上げ、機械の速度を上げることで、機械加工は切削抵抗を減らし、加工効率を確保できます。

層別技術での加工

アルミニウム合金部品に複数のキャビティがある場合、力が不均一なため、1 つのキャビティと 1 つのキャビティの順次処理方法は処理に適さず、力の不均一と部品の変形が容易に発生します。フライス加工はさまざまな層状の加工方法で行われ、各層は同時にすべてのキャビティに加工され、次に次の層が加工されて部品に均等に応力がかかり、変形が減少します。部品を一度に処理する場合と比較して、このオプションは部品の変形のリスクが少なくなります。以前の状況では、アルミニウムの CNC 機械加工中にかかる力はより均一でした。

穴あけとフライス加工

キャビティのある部品の加工には、それ自体の問題があります。フライスカッターを部品に直接当てると、フライスカッターのチップスペースが不足してスムーズに切削できなくなります。これは、大量の切削熱の蓄積、部品の膨張と変形、さらには部品やツールの潜在的な破損につながります。

この問題を解決する最善の方法は、穴をあけてからフライス加工することです。これには、最初にフライスカッターよりも小さくない工具で穴を開け、次にフライスカッターを穴に配置してフライス加工を開始する必要があります.

切削工具の順番に注意 散歩道 .

荒削りは、加工能率の向上と単位時間あたりの切削速度の追求が重視されます。通常はリバースミリングが使用できます。つまり、ブランクス表面の余分な材料を最速かつ最短時間で除去し、仕上げに必要な幾何学的輪郭を基本的に形成します。プレシジョンマシニングは高精度・高品位を重視し、正面フライス加工を推奨します。切削歯の切削厚さが最大値からゼロまで徐々に減少するため、ワークピースの硬化度が大幅に減少し、部品の変形度も減少します。

(アルミ加工部品のすべて)

製造プロセス