SKD11鋼の特性と熱処理工程

SKD11 ダイス鋼は日本の工具鋼です。材料の熱処理硬度:hrc58-60 SKD11 は一種の高炭素および高クロム合金の工具鋼です。熱処理後、硬度が高く、研削性が高く、硬化性が高く、寸法安定性に優れています。切削性が良く、炭化物粒子が細かく均一で、化学元素モリブデンとバナジウムを特別に添加しているため、焼割れの心配がありません。

SKD11 固有のパフォーマンス

A) 高温強度と靭性、優れた耐摩耗性、容易な切断;

B) 強度、靭性、耐熱性のバランスに優れた冷間ダイス鋼、

C) 真空脱ガス精製を行っているため、内部品質は極めてクリーンです。

D) 良好な機械加工性.

E) 硬化性が良く、空冷で硬化でき、焼割れの心配がありません。

F) 熱処理変形が非常に小さく、焼入れ偏差が非常に小さい。精度が要求される金型に最適です。

G) 耐摩耗性に優れ、さびた鋼材や高硬度材の抜き型として最適です。

H) 良好な靭性。

I) より長い金型寿命とより安定した性能。

J) 加工しやすく、熱処理変形が少ない。

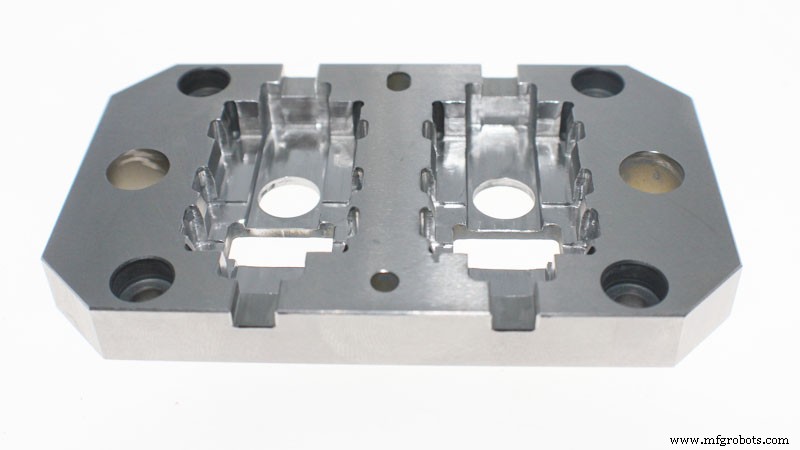

アプリケーションの紹介

板厚6mm以下の高能率ブランキング金型です。パンチングダイとスタンピングダイ各種はさみ、インレイブレード、木工用ブレードねじ転造ダイ、耐摩耗スライダー冷間圧造ダイ、熱硬化性樹脂成形ダイ、高度なゲージ、その他の深絞りおよび冷間押出ダイ。

SKD11 の使用方法 (参照のみ)

<オール>複雑な形状や大型の金型をワイヤーカットで加工する場合、通常はワイヤーカットの最終ラインでクラックが発生します。

割れを防止するために、ガス焼入れと高温焼戻しを採用して熱処理応力を低減するか、金型ブランクにキャビティ前処理を行うことをお勧めします。

熱処理

焼入れ:700~750℃に予熱後、1000~1050℃に加熱し、静空気中で冷却。鋼製工具の厚みが6インチ以上の場合は、980~1030℃に加熱して油で固めた方が良いです。焼戻し:150~200℃に加熱し、その温度を保った後、静止空気中で冷却。硬度:HRC61以上。 焼なまし:800~850℃に加熱し、この温度で1~3時間保持し、炉内で徐冷する。鍛造:900 ~ 1050 ℃.

化学組成

C 1.40-1.60

Si 0.40

Mn 0.50

Cr 11.00-13.00

Mo 0.80-1.20

V 0.3

製造プロセス