MIG と TIG 溶接:知っておくべきすべての違い

TIG 溶接と MIG 溶接は、板金加工における 2 つの一般的な電気アーク溶接プロセスです。どちらも最高品質の溶接継手を生成し、異なる材料を効率的に接合します。ただし、これらには独自のプロセス、利点、および欠点があり、さまざまな用途があります。

2 つの板金溶接プロセスのどちらを選択するかは、MIG 溶接と TIG 溶接を徹底的に比較した後にのみ行う必要があります。したがって、この記事では MIG と TIG の比較を十分に行い、プロセスの違い、長所と短所、およびそれらのアプリケーションを明らかにして、適切な方法を決定できるようにします。

MIG 溶接と TIG 溶接の違い

2 つの方法のうち、より適切な方法を選択するには、それらの違いを知っておく必要があります。 MIG 溶接と TIG 溶接の違いを理解すると、以下で強調表示されているパラメーターを使用して、TIG と MIG の比較を簡単に行うことができます。

動力源

両方の溶接プロセスで使用される電源は、MIG と TIG の比較を見る際の主要なパラメーターです。

TIG 溶接では、金属の種類と希望する電気アークの種類に応じて、AC または DC 電源を使用します。 TIG 溶接で使用される AC 電源は、その洗浄作用 (つまり、金属表面から酸化物を除去する) により、アルミニウムにより適しています。対照的に、DC 電源は強力な電気アークの生成に適用できます。

MIG 溶接は DC 電源のみを使用します。

素材の適合性と厚さ

両方のプロセスにはわずかな違いがあるため、材料の適合性は、動力源と比較した説得力のある MIG と TIG 溶接の比較パラメーターではありません。

どちらの溶接プロセスも、アルミニウム、炭素鋼、ステンレス鋼などの同じ材料と互換性があります。ただし、材料の厚さを考慮して、2 つの方法のいずれかを選択できます。

TIG 溶接は、より優れた操作制御により、ワークピースを破壊する傾向を低減するため、厚い金属での作業により適しています。

使用する電極の種類

MIG 溶接は消耗電極を使用しますが、TIG 溶接は非消耗電極を使用します。

電極は、電気アークの生成、フィラーとしての機能、または電気伝導において機能します。電極の使用における両方のプロセスの違いにより、これは MIG と TIG 溶接の比較における主要なパラメーターです。

電気アーク溶接では、消耗式と非消耗式の 2 種類の電極が使用されます。両方の電極が電気アークを発生させます。ただし、溶接中、消耗電極はフィラーとして消費されます。

消耗電極の例は軟鋼とニッケル鋼で、非消耗電極は銅でコーティングされたカーボン、グラファイト、タングステンです。

シールドガスの種類

シールドガスは、溶接中に大気中の汚染物質から溶接プールとワークピースを保護する役割を果たします。一方、MIG 溶接では、CO2 (最も一般的)、ヘリウム、アルゴン、および酸素をシールド ガスとして使用します。

一方、TIG溶接ではシールドガスにアルゴンを使用します。シナリオによっては、ヘリウム/アルゴン (ニッケル含有量の多い材料の溶接用)、アルゴン/窒素 (ステンレス鋼)、およびアルゴン/水素 (ステンレス鋼) の組み合わせを使用できます。

溶接トーチに使用される冷却システム

溶接トーチは大量の熱を発生するため、適切なクーラントで冷却する必要があります。溶接で使用される 2 つの一般的な冷却剤は、水とガスです。

一方では、空冷は軽量で安価ですが、非常に高い温度を扱う場合は効果が低くなります。一方、水冷は空気よりも水をよく使用します。

TIG溶接はMIG溶接よりも発熱量が多いため、水冷溶接トーチを使用しています。それでも、両方のプロセスで空冷溶接トーチを使用できます。

溶接部品の品質

溶接領域の品質は、MIG と TIG の比較を明確にするもう 1 つの重要な要素です。 TIG 溶接は、溶接線に沿ったきれいで美しい表面仕上げが少なくなるため、品質が向上します。したがって、高い美的魅力を必要とするより優れた製品方法です。

生産性

MIG 溶接は TIG 溶接よりも高速です。これは、TIG 溶接ではより高いレベルの詳細が必要であり、溶加材を使用する必要があるためです。

費用

TIG 溶接は、コンポーネントのコストと、溶接の品質と詳細度が高いため、より高価です。また、必要な電力と電力のコストが増加するため、より多くの時間が必要になります。

これらの違いを簡単に確認できるチャートを次に示します。

| 違い | MIG 溶接 | TIG 溶接 |

| 電源 | DC | AC/DC |

| 金属の適合性と寸法 | すべての金属 | すべての金属 |

| 使用する電極の種類 | 消耗品 | 非消耗品 |

| シールドガスの種類 | CO2 | アルゴン |

| 溶接トーチの冷却システム | 水冷/空冷 | 水冷/空冷 |

| 溶接部の品質 | 良い | 素晴らしい |

| 生産性 | 高速 | 遅い |

| コスト | 安い | 高い |

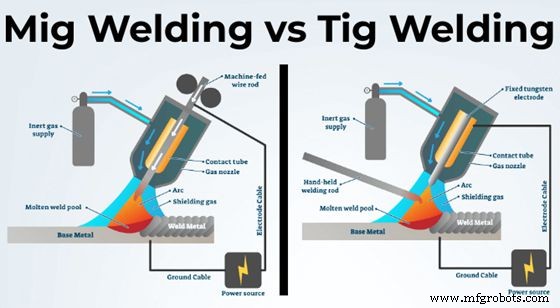

TIG 溶接と MIG 溶接のさまざまなコンポーネント

MIG 溶接と TIG 溶接の主な違いは、そのコンポーネントにあります。以下は、両方のプロセスのさまざまなコンポーネントです。

TIG 溶接コンポーネント

TIG 溶接に関して知っておくべき TIG 溶接の最も重要なコンポーネントは次のとおりです。

パワー

電源は AC または DC です。 AC 電源は、固有のクリーニング効果により、アルミニウムの作業に適しています。 DC 電源はより強いアークを生成しますが、クリーンな表面での作業にのみ適しているため、ガス シールドが機能します。

たいまつ

TIG トーチには多くのデザインがあります。一般的なものには、ハンドルにオン/オフ スイッチとコントロールがあります。これらのコマンドを制御するためにフット ペダルを使用するものもあります。プロセスには高熱が伴うため、主に水冷式です。

フットペダル

これは、トーチに入る電気の量を制御する役割を果たします。ペダルを踏むと、トーチに入る電気の量が増え、電気アークが熱くなります。これにより、溶接プロセスが高速化されます。ただし、余分な熱と速度には注意してください。

電極とガスのシールド

電極チップは電気アークの形状に関与し、ノズルから放出されるガス (通常はアルゴン) はアークと溶融池を保護します。ノズルにはガス流用のガスレンズが必要です。さまざまなサイズがあり、ガスの適用範囲が決まります。

フィラー素材

フィラー ロッドは、ワークピースの厚さに応じたサイズにする必要があります。また、材料はワークピースと一致する必要があります。

バッキングバー

それらは銅またはアルミニウムから作られ、溶接片の後ろに固定されています。ここで、熱を分散させて溶接部を冷却します。水冷バッキング バーを使用することもできます (バーに冷水を循環させる必要があります)。

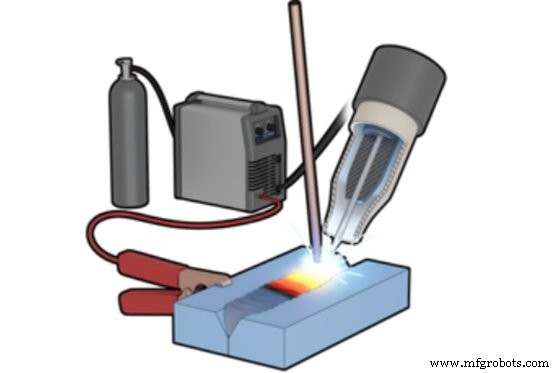

MIG 溶接コンポーネント

MIG 溶接では、同じ目標を達成するために異なる機器セットが使用されます。以下は、プロセスで使用される重要なコンポーネントです。

電源

MIG 溶接では、プロセスの高熱のために DC 電源が必要です。そのため、多くの MIG 溶接愛好家は、これを定電圧電源と呼んでいます。

ワイヤー

ワイヤ供給システムは、溶接品質を向上させるために滑らかでなければなりません。 MIG 溶接ワイヤには、フラックス コアとソリッド MIG ワイヤの 2 つがあります。前者は、アークと溶接プールを保護するガスを形成するフラックス化合物を含む金属です。このタイプのワイヤは、シールド ガスを必要としません。対照的に、ソリッド MIG ワイヤにはフラックスが含まれておらず、シールド ガスが必要です。

電極

MIG 溶接で使用される電極は、溶接プロセスで使用される消耗品です。さまざまな形状とサイズがあり、一般的に使用されるサイズは .023、.030、.035、および .045 です。 4 つのうち、.035 が最も一般的です。

たいまつ

このコンポーネントはアークを保護し、電流をワイヤに転送します。それらは水冷または空冷することができます。 MIG 溶接トーチを選択する際は、重量、使いやすさ、抽出、ネック構成、およびケーブルの長さを考慮してください。

ガスシールド

MIG 溶接では、CO2 またはアルゴンをシールドガスとして使用します。それらは、電気アークと溶融池を大気中の汚染物質から保護する責任があります。

TIG 溶接:電気アーク溶接プロセスの概要

プロセスに慣れていない人は、プロセスを正しく理解することで、TIG と MIG 溶接の比較を理解できます。以下は、両方のプロセスを取り巻く原則、長所と短所、およびそれらのアプリケーションの概要です。

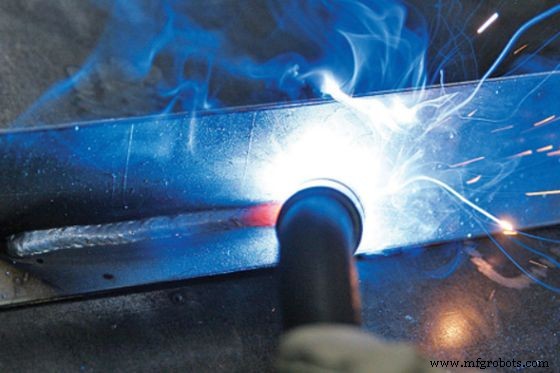

TIG溶接の原理

TIG 溶接は、タングステン電極を使用して電気アークを発生させ、材料を溶接するための熱を発生させる電気アーク溶接プロセスです。

生成された熱は、オペレータによって接合スペースまたは溶接プールに供給された溶加材を溶かします。溶接中、アルゴン、またはアルゴン/窒素やアルゴン/水素などの他の組み合わせが、電気アークを汚染物質から保護します。

TIG 溶接は、厚さが約 10 mm で、溶接部の品質が高い金属を溶接するのに適した方法です。ただし、フィラー材料を手動で供給する必要があるため、速度が遅くなります。電極は消耗品ではなく、深い浸透を生み出します。

TIG 溶接の利点

- 高い精度と精度

- 美的レベルを向上させる高品質の溶接接合を提供します

- 環境にやさしい

- オペレータの制御を向上

- 非消耗電極を使用するため、メンテナンスと運用のコストが削減されます

TIG溶接のデメリット

- フィラー材料が必要なため、費用のかかるプロセス。

- ゆっくりとしたプロセスです

- きれいな溶接面が必要

TIG溶接の応用

薄い金属の溶接用

TIG溶接は操作性が良く、高精度・高精度です。したがって、薄い厚さの金属を溶接するための優れた方法です。

アルミ溶接用

アルミニウムや、銅やチタンなどの他の金属は、厚みの薄い板金です。また、機能性を損なうことなく審美的な仕上げが必要です。 TIG 溶接の精度と優れた溶接接合部により、このような金属に最も適した電気アーク溶接プロセスになります

短期間の生産に適しています

精度が高いため、TIG 溶接は短期間の生産に適した方法です。ただし、長時間の実稼働で使用すると、より複雑で費用がかかります。

美学を必要とする製品を作るために

TIG 溶接は高品質の溶接継手を提供し、美観を備えたより優れた溶接方法です。したがって、美学がセールス ポイントであるアートワーク、建設などに適用できます。

MIG 溶接:電気アーク溶接プロセスの概要

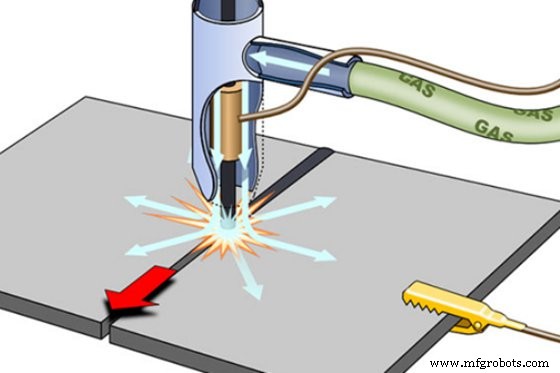

MIG溶接の原理

MIG 溶接は、消耗電極を使用して材料を溶接するための熱を生成する電気アークを作成する電気アーク溶接方法です。溶接プロセス中、CO2 は電気アークを汚染物質から保護します。

TIG 溶接とは異なり、MIG 溶接は電極が消耗品であるため、フィラーは必要ありません。また、これらの消耗電極により、プロセスは半自動 (または場合によっては自動) です。

MIG 溶接の利点

-溶接プロセスは高速で安価です

-正確な

-半自動または自動です

-きれいな溶接線を生成します

MIG 溶接の欠点

-電気アークが不安定なため、信頼性が低い可能性があります

-煙やガスが発生するため、環境に優しくありません

-燃える可能性があるため、薄い材料には適していません

ミグ溶接の応用

厚い金属部品の溶接用

ミグ溶接は溶加材である消耗電極を使用し、溶接を固めます。これにより、厚い金属の溶接が容易になります。

低欠陥部品の溶接に適用

MIG 溶接は、TIG 溶接のような開始および停止メカニズムではありません。その継続的な性質により、溶接欠陥の可能性が減少し、欠陥の少ない製品を溶接するのに最適な方法になります。

より長い生産工程の溶接

MIG 溶接は生産効率が高く、管理が容易です。したがって、これは長時間の生産実行に適した方法です。

MIG 溶接と TIG 溶接:どちらが優れていますか?

板金加工の専門家によると、MIG 溶接は TIG 溶接よりも優れています。以下に、MIG 溶接が優れているいくつかの理由を示します。

MIG はより多様です

MIG 溶接は、消耗電極を使用するため、多様性が高くなります。このプロセスにより、ストレスなく 2 つの金属部品を接合することが容易になります。

MIG の方が高速です

MIG 溶接は、自動または半自動プロセスです。したがって、TIG溶接よりも高速です。また、MIG溶接はTIG溶接のように細部にこだわることなく継続しています。

MIG は操作が簡単

TIG 溶接では、オペレーターはプロセスを検討する前に高度な技術的専門知識を持っている必要があります。一方、MIG 溶接は技術的な専門知識をあまり必要としないため、操作が非常に簡単です。

結論

MIG および TIG 溶接プロセスは、幅広い材料適合性を備えた一般的な電気アーク溶接プロセスです。どちらの方法も独特で、長所、短所、用途が異なります。プロジェクトに合わせて効果的に選択するために、比較を行って、プロジェクトに最も適合するものを表示できます。

MIG 溶接と TIG 溶接でお困りですか、WayKen がお役に立ちます。私たちは、板金加工およびその他の機械加工サービスを専門とするラピッド プロトタイピング会社です。当社のチームがお客様と協力して、お客様のプロジェクトに最適なソリューションを見つけ、お客様の板金溶接のニーズを確実に満たすようにします。 1 つの試作品から量産部品まで、常に高品質の製品を競争力のある価格で提供しています。詳細については、今すぐ無料の見積もりを入手してください。

よくある質問

MIG 溶接と TIG 溶接の主な違いは何ですか?

TIG と MIG の主な違いは、アプリケーションと原理に基づいています。 MIG は TIG 溶接とは異なり、厚い金属に適していますが、TIG 溶接は動作制御のために薄い金属に適しています。また、MIG 溶接では溶加材として機能する消耗電極を使用しますが、TIG 溶接では別の溶加材を使用します。上記の MIG 溶接と TIG 溶接のその他の違いを確認できます。

アルミニウムの溶接には、MIG と TIG のどちらが適していますか?

どちらのプロセスも、アルミニウムの溶接に適しています。ただし、ほとんどの板金加工業者は TIG 溶接を選択します。アルミニウムは軽い材料であり、より優れた操作制御が必要なためです。また、美的魅力のためにアルミニウムが使用されており、TIG 溶接の高品質な溶接により、より優れたオプションになります。

溶接よりもリベットを選択する必要がありますか?

リベットと溶接はどちらも長所と短所のある接合方法です。たとえば、リベットは一時的な方法ですが、溶接は恒久的な方法です。また、溶接はリベットよりも美的魅力が劣ります。両方のプロセスを選択する前に、このような長所と短所を考慮するのが最善です.

製造プロセス