射出成形 vs. 3D プリント:知っておくべきことすべて

今日、企業は射出成形または 3D 印刷を使用して、複雑で高品質の最終製品をほぼ同一の工程で製造できます。ただし、プロジェクト固有の要件によっては、どちらか一方を使用した方がよい場合があります。射出成形と 3D プリントのどちらがプロジェクトに適しているかわからない場合は、読み進めてください!この記事では、各プロセスと、射出成形と比較した 3D プリントの長所と短所を詳しく見て、十分な情報に基づいて決定できるようにします。

射出成形のすべて

射出成形プロセスでは、最終製品とは逆に、溶融プラスチック材料が鋼、アルミニウム、または銅の CNC 機械加工金型に射出されます。プラスチックが冷えて固まると、エンジニアが金型からパーツを取り出し、後処理に進みます。射出成形には幅広い用途があり、日常目にするほとんどのプラスチック製品はこの製造プロセスで作られています。一般的な用途には、ボトル キャップ、くし、おもちゃ、さらには自動車部品などがあります。

金型のコストが高いため、射出成形は試作や少量生産には適していません。代わりに、正確で一貫したパーツ、ソリッド パーツ、または滑らかな仕上げのパーツが大量に必要な場合に使用してください。

射出成形の長所と短所

射出成形の最大の利点の 1 つは、大量生産における迅速さと費用対効果です。射出成形金型の製造には多額の初期投資が必要ですが、部品の射出成形の実際のプロセスは高度に自動化されており、数分で完了できます。 1 日に数百または数千の部品を生産できるため、需要に迅速に対応し、部品あたりのコストを迅速に下げることができます。さらに、多くのプラスチックは仕上げを必要とせず、マルチキャビティ金型を使用して生産タイムラインをさらに短縮できます。完成品の表面は滑らかで、比較的丈夫で、気泡や亀裂がありません。

しかし、射出成形は参入障壁が高い。ツーリングは高価で、作成するパーツごとに金型を作成する必要があります。最終的な金型に問題がある場合、または部品の設計を変更したい場合は、ゼロから始めてまったく新しい金型を購入する必要があります。これらのコストはすぐに加算されます。また、金型の作成には 5 ~ 7 週間かかることが多いため、設計に影響を与える可能性があるため、射出成形はプロトタイプ作成や設計変更が頻繁に行われる製品には適していません。

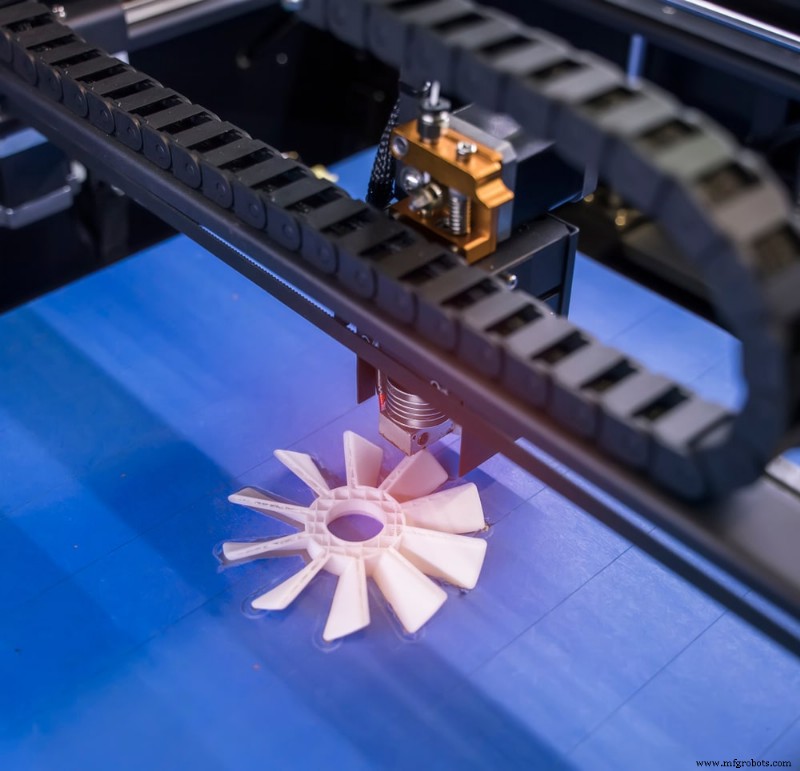

3D プリントのすべて

3D プリント、またはアディティブ マニュファクチャリングは、材料を層ごとに追加して完全な部品を形成します。 Fused Deposition Modeling (FDM) は 3D プリントの一般的な方法ですが、Carbon Digital Light Synthesis (DLS)、ステレオリソグラフィー (SLA)、Multi Jet Fusion (MJF) などのパウダー ベッド フュージョン プロセスなども使用できます。

3D プリントは高価なツールを必要としないため、プロトタイプや少量生産に最適です。また、頻繁に設計を変更したり、カスタマイズされた製品を提供したりする予定がある場合、3D プリントは成形が不要なため、理想的な製造方法になります。ピボットが必要な場合は、デザインを変更して印刷用のマシンに送信するだけです。 3D プリントの用途は日々拡大しており、現在では義肢、履物、自動車部品など、アディティブ マニュファクチャリングによって製造されたものを見つけることができます。

3D プリントの長所と短所

3D プリントには、エントリー コストが低い、材料の無駄が少ない、試作サイクルが短いなど、いくつかの利点があります。金型の製造に何週間も費やす必要がないため、プロトタイプを作成して設計をすばやく変更できます。数日 (または数時間) 以内に新しい部品を印刷できます。さらに、オンデマンドでオブジェクトを印刷できるため、大幅な追加コストを発生させることなく、カスタマイズ可能な製品を作成できます。

ただし、覚えておくべきいくつかの欠点があります。最も注目すべきは、3D プリントの生産工程は通常、射出成形よりも時間がかかることです (金型の完成後)。また、マシンの印刷領域によっても制限されます。 3D プリント技術が異なれば、マシンによって決定される最大サイズも異なります。また、一部の 3D プリント パーツは、層の高さが低くても、粗い表面仕上げになっていることに注意してください。滑らかな表面を実現するには、製品の後処理が必要になる場合があり、生産プロセスが長くなる可能性があります。

3D プリントと射出成形の違い

アディティブ マニュファクチャリングと射出成形のどちらを選択するかは、根本的にどちらが優れているということではありません。

- 必要な製品が少量であるか、ライフサイクルが短い場合は、3D プリントの使用を検討して、工具に多大な時間とお金を投資しないようにしてください。

- 大規模な生産を計画している場合は、おそらく射出成形の方が部品あたりのコストが低くなります。

- カスタム パーツを作成する必要がある場合は、3D プリントを使用してコストを削減し、時間を節約してください。

- 複雑なデザインの場合は、3D プリントの方が適しているかもしれません。

- デザインを頻繁に変更することが予想される場合は、3D プリントを選択してください。

射出成形と 3D プリンティングは必ずしも相反するものではありません。実際、これらを組み合わせて使用することで、生産サイクルを短縮し、コストを削減できます。たとえば、射出成形金型のプロトタイプを 3D プリントしたり、製品の製造を開始する準備ができているが最終的な金型の作成が完了していない場合は、3D プリント金型を使用したりできます。

Fast Radius でアイデアを実現

射出成形と 3D プリントはどちらも、さまざまな方法でプロジェクトの目標を達成するのに役立ちます。それはすべて、予算、デザイン要件、および希望する制作時間によって異なります。プロジェクトに使用する製造プロセスがわからない場合は、専門家に相談してください。

Fast Radius を使用する場合、当社のチームは、プロジェクトに最適なテクノロジを決定するのに役立ちます。また、デザインの最適化、材料の選択などもお手伝いします。今すぐお問い合わせください。

産業技術