射出成形と3D印刷:知っておくべきことすべて

今日の企業には、ほぼすべての材料から部品を製造するための選択肢がこれまでになく増えています。そして、プラスチックから部品を製造する場合、ほとんどの場合、射出成形と3D印刷のいずれかを選択することになります。

3D印刷オプションは、消費者レベルのユーザーでも利用できるため、一般的によく知られていますが、射出成形市場は今日の時点ではるかに大きくなっています。それは約2600億ドルの価値があり、2020年にはわずか1600万である3D印刷の市場規模を小さくします。

しかし実際には、これら2つのプロセスは必ずしも競合他社ではありません。どちらも独自の貴重なニッチを埋め、特定の状況で独自の利点を持っているからです。どちらも同じような結果が得られる場合がありますが、製造に使用するプロセスはまったく異なります。

したがって、両方がどのように機能するか、最も一般的なアプリケーション、およびそれらが提供する長所と短所をよりよく理解できるように、射出成形と3D印刷について知っておく必要のあるすべてを深く掘り下げてみましょう。

基本原則

射出成形と3D印刷の違いを分析する前に、まずこれらの各プロセスの背後にある基本原則を理解する必要があります。

そして当然のことながら、どちらも主にプラスチックを扱っているため、類似点もかなりあります。

たとえば、どちらも非常に正確で、複雑な設計でも完璧な部品を製造できます。つまり、わずかな誤差でも許されない航空宇宙や医療などの業界で使用できるということです。

さらに、部品のさまざまなプロトタイプを低コストで作成してテストする必要がある場合は、どちらも優れています。これは、製品を改良したり、その機能をテストしたりするときに不可欠です。

結局、どちらも同様の結果を生み出す可能性があり、機能が重複することさえあります。それでも、彼らがそこにたどり着く方法は、あなたが最大の違いを見つけるところです。

それでは、両方の基本原則を調べてみましょう。

射出成形

名前から推測できるように、射出成形では金型を使用してプラスチック材料から複雑な形状を作成します。

必要なプラスチック材料はバレル内で混合され、そこで溶融して液体になります。次に、それらを金型に注入し、圧力をかけて金型の正確な形状を最後まで押し付けます。

その後、温度を下げることで材料を固化させ、次の部品の製造を開始します。このプロセスにはほとんど時間がかからないため、多くの部品を迅速に製造することができます。

ただし、プロセスを開始する前に、射出成形金型自体を設計および作成する必要があります。これは、実際にはプロセス全体の中で最も困難な部分です。

実際、作成する部品の複雑さに応じて、要件を満たす射出成形金型の設計には数週間から数か月かかる場合があります。したがって、洗練された射出成形プロセスを持ち、必要な時間を短縮できる経験豊富な企業と協力する必要があります。

射出成形用のハードツーリングとソフトツーリングの観点からも考慮する必要があります。ソフトツーリングは低生産工程に適し、ハードツーリングは大規模生産に適しています。

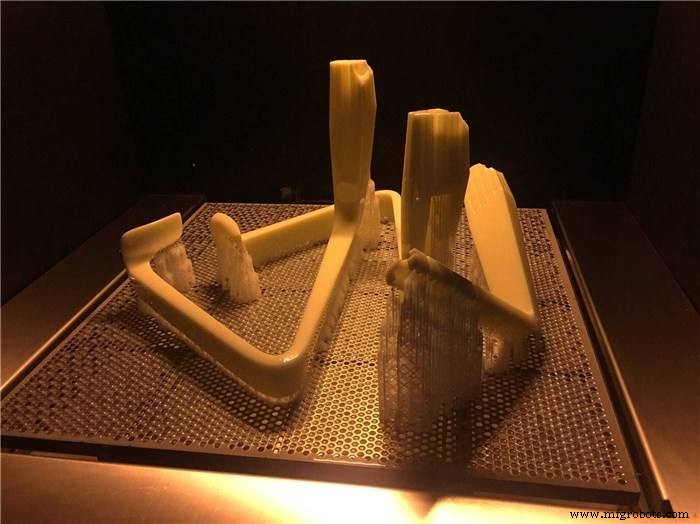

3Dプリント

射出成形プロセスが、部品の寸法と要件を満たすまでプラスチックの成形を中心とする場合、3D印刷はまったく異なるアプローチを取り、必要な形状になるまでオブジェクトをレイヤーごとに構築します。

プラスチック材料は前の層に追加され、すぐに結合され、構造の完全性とさまざまな外圧に耐える能力を保証します。

3D印刷の仕組みにより、作品の完全性を損なわない限り、内穴、隙間、珍しい形など、最も複雑な形状でも作成できます。

3D印刷を利用する業界には、スポーツ、航空宇宙、自動車、さらには古い工芸品の再構築などがあります。

射出成形プロセスと同様に、プロセスを開始する前に実行する必要のある手順があります。つまり、CADソフトウェアを使用して部品を設計し、特定の印刷ジョブ用にマシンを準備する必要があります。ただし、3Dを使用すると、通常、プロセスが短くなり、さまざまなオプションを比較的迅速にテストできます。

長所と短所

そのため、これまでに、両方のプロセスは非常に似ているが、動作方法にも根本的な違いがあることを確認しました。では、どちらが良いですか?

さて、それを理解するために、両方の主な長所と短所のいくつかを見てみましょう。

射出成形の長所と短所

長所

短所

3Dプリントの長所と短所

長所

短所

適切なオプションの選択方法

どちらのアプローチにも欠点がありますが、それぞれに独自の長所があるため、特定の状況に最適です。

手頃な価格で大量生産を行う必要がある場合は、射出成形で間違いはありません。一方、3D印刷は、柔軟性を高め、デザインをすばやく調整する機能を提供します。

時間に余裕がなく、今すぐ部品が必要な場合は、3Dプリントの方が適しています。ただし、最終的にスケーリングが必要になる場合は、射出成形プロセスを選択する方がはるかに理にかなっています。これは、最初に費やした時間が後の生産段階で補われるためです。

意思決定に影響を与える可能性のある決定要因は非常に多いため、両方のサービスを提供し、ニーズに最適なアプローチを見つけるのに役立つ経験豊富な企業に相談することは理にかなっています。

3ERPには、すべての質問に答え、要件を満たす最も費用効果の高い一連のアクションを提供できるスペシャリストのチームがあります。

結局のところ、これは大きな決断なので、時間をかけて慎重に選択肢を検討することは理にかなっています。

CNCマシン