一般的な欠陥と、さまざまな板金プロセスでそれらを解決する方法

板金加工は、試作品や生産部品を作成するための最も一般的なプロセスの 1 つです。少量の試作品から大量生産部品まで、耐久性のある部品の作成に役立ちます。このプロセスは、自動車、航空宇宙、建設など、さまざまな業界でよく使用されます。

板金プロセスにはさまざまな種類がありますが、それぞれに固有の欠陥が存在する場合があります。このブログ投稿では、最も一般的な板金の欠陥と、さまざまなプロセスにおけるその解決策をいくつか見ていきます。

板金加工プロセスとは

板金加工プロセスは、シートの元の形状を変更して、所望の厚さの絞り部品を生成するプロセスです。それらは 3 つの主なカテゴリに分類できます。

カット

板金の切断プロセスは、せん断力を使用するもの (例:せん断、パンチング、ブランキング) と使用しないもの (例:レーザー ビーム切断、プラズマ切断、ウォータージェット切断) にさらに分けることができます。

形成中

成形工程では、金属板を所望の形状に曲げます。成形方法には、空気曲げ、コイニング、ロール成形などがあります。

参加

目的の製品を実現するために、さまざまな板金コンポーネントを組み立てるプロセスです。接合プロセスには、溶接、ろう付け、リベット留め、ボルト留め、および最も一般的な方法であるシーム ジョイントの使用が含まれます。

他の製造プロセスと同様に、生産性、品質、および特性に影響を与える可能性のある製品にいくつかの欠陥が発生する可能性があります。ここでは、板金加工プロセスにおける一般的な欠陥と、それらを克服する方法について説明します。

板金切断/せん断の欠陥と解決策

板金切断とは、シートに大きな力を加えることで、最終的に部品が壊れてしまうことです。最も一般的な切断方法はせん断によるもので、材料の極限せん断強度よりも大きなせん断力が加えられ、その場所で破損して分離します。

一般的な欠陥は次のとおりです。

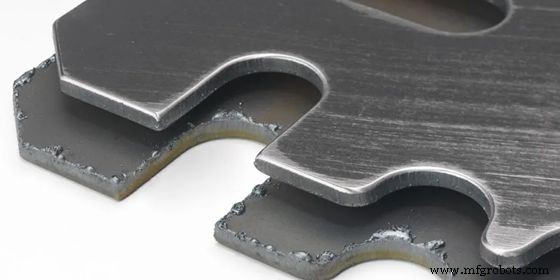

1.ギザギザと変形したエッジ

バーリング エッジは、せん断された金属ワークピースに付着したままの、鋭く凹凸のある金属片です。それらは通常、鈍いブレード、またはその不適切な配置が原因で発生します。ブレード間のクリアランスが大きすぎると、せん断ではなく裂け目が生じますが、クリアランスが小さいと、ブレードが材料を切断できず、バリが発生します。

同様に、ブレードの不適切な配置に加えて、不適切なクランプ圧力によって変形したエッジが形成されます。

これを防ぐには、シャーマシンのマニュアルを参照して、材料の種類と厚さに応じた適切なクリアランスとクランプ圧力を取得してください。

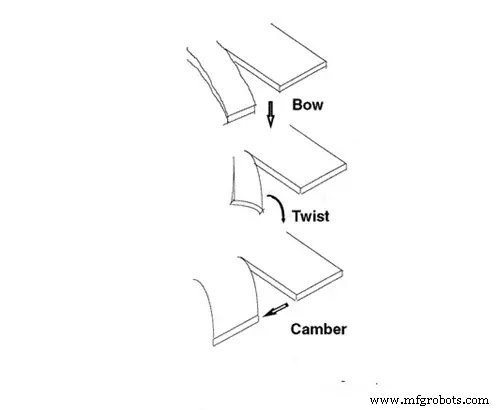

2.ツイスト

せん断プロセスが完了した後、金属はその軸に沿ってねじれている可能性があります。これは、ストリップの幅が狭すぎるか、すくい角が不適切であることが原因です。これは、板金の特性、形状、切削パラメータに応じてすくい角を調整することで回避できます。

3.キャンバリング

反りは、シート メタル ワークピースの幅に沿って厚さが変化する場合に観察されます。これは、水平方向に移動するときに発生しますが、端に沿ってねじれたり持ち上げたりすることはありません。その結果、凹状、凸状、三角形の金属ができます。この欠陥は、金属粒子の方向をシフトし、すくい角を変更することで、早い段階で最小限に抑えることができます。

4.お辞儀

不適切なせん断により、エッジが平面からわずかに浮き上がると、湾曲が発生します。細長い薄い板状に多く見られます。これを克服するには、すくい角を可能な限り小さくし、シート メタルをバック サポートで保持する必要があります。

板金スタンピングの欠陥と解決策

板金スタンピング プロセスは、プレス機で金型を使用して金属ブランク形状に型を打ち抜き、塑性変形を形成する冷間成形製造プロセスです。このプロセスは、完成品を得るために、または中間ステップとして、他の成形ツールを併用することもできます。

1.スプリット

場合によっては、金属層が加工限界を超えると、金属層が薄くなり始め、平らな層が最も弱い領域に沿って引き裂かれます。このような欠陥は、板金スタンピング プロセスでは「ネッキング」または「分割」として知られています。

これが起こらないようにするには、成形シミュレーション ソフトウェアを使用して、操作を開始する前にシートを解析する必要があります。さらに、形状の半径と深さの設定、材料の種類と厚さ、および熱処理技術を調べることも、これらの欠陥を回避するのに役立ちます。

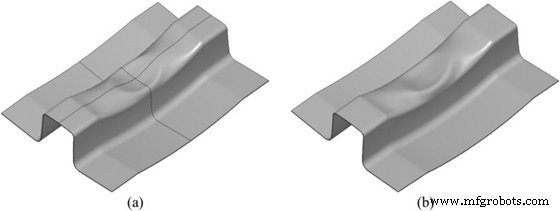

2.しわ

処理装置によって適用される圧縮歪み条件がシート メタルをそれ自体に押し付けると、しわのあるフランジが得られ、内部形状が損傷するまで、線形力が内側に押しつぶされます。

このような欠陥は、シートを成形する代わりに、シートを引き伸ばすことによって対処することができます。さらに、ドロー ビーズ、ドロー バインダー、およびパッドは、シートが複雑な幾何学的プロファイルを有する場合に利用できます。さらに、ドロー ビードは、ダイ キャビティへの金属の流れを制御するのに役立ちます。

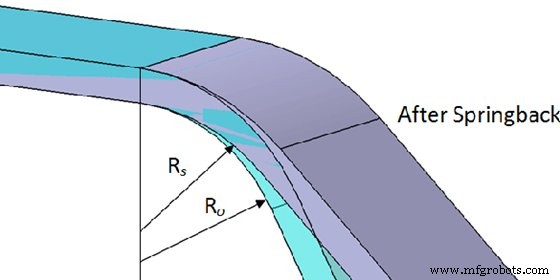

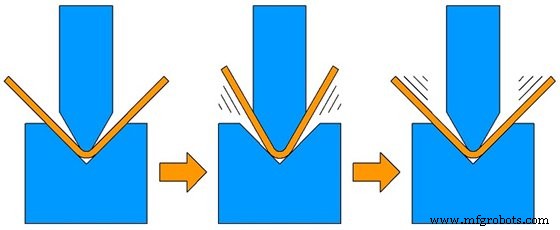

3.スプリングバック

曲げ半径が曲げ装置の設定値を下回ると、目的の形状が得られません。これは、スプリング バック、または不適切なプロセスによる最終的な部品偏差として知られています。

これらの欠陥を修正するには、オーバーベンドまたはオーバーコンペンセーション調整を含めます。ただし、そうしても弾性変形エラーは解消されず、正のストレッチによってパーツの剛性が増加します。

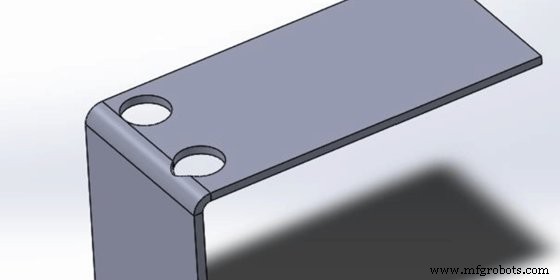

板金曲げの欠陥と解決策

板金曲げ加工は、ツールを使用せずにさまざまな部品形状を描画できること、短いリード タイム、高い再現性、および自動化により、重要な板金プロセスです。また、複数の部品を溶接やリベットで接合するのではなく、塑性変形を利用して 1 つの金属から製品を製造できるため、コストが削減され、強度が向上し、組み立てが簡素化されます。

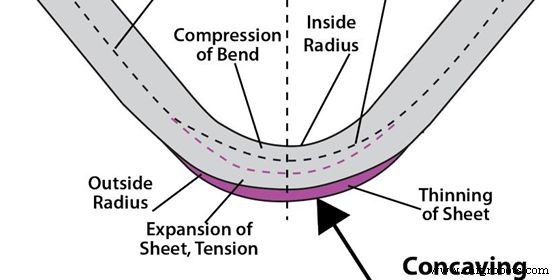

1.曲げ角度の亀裂

絞り成形品にクラックが発生する主な 2 つの理由は、金属の柔軟性が低いことと、曲げ半径が非常に小さいことです。

これらの欠陥の発生を避けるには、より柔らかい金属を使用するか、加熱してからゆっくりと冷却することで可鍛性を高めます。

2.不安定な曲げ角度

このような欠陥の主な原因は、不十分な材料圧力と不規則な曲げ圧力が不規則な圧縮座屈を引き起こすことです。非対称の凹凸ダイ フィレットも、この問題の一因となる可能性があります。

これを解決するには、ジャッキ力を上げて、凸凹ダイ フィレットのクリアランスをバランスさせます。

3.穴の変形

穴の位置は、曲げ加工中の金型の凹面と外面との間の摩擦によって変形する可能性があります。

このような欠陥は、エジェクタ プレートの圧力を上げるか、このプレートにハード スポットを追加して前述の表面間の摩擦を増やして滑らないようにすることで解決できます。

4.不均一な凹面の底

このような欠陥は、通常、不十分な力または不均一な材料による排出装置の使用によって引き起こされます。

したがって、曲げ加工を開始する前に、排出装置が適切な力に設定されていること、または完全に取り外されていること、および材料が均一に水平になっていることを確認してください。

5.穴の中央まで平行でない曲げ

この欠陥は、曲げ高さが最小曲げ高さ制限未満であることが原因で発生します。これにより、曲線が拡大し、歪みます。

曲げ駒や素材の高さを上げるだけで、このような不具合は解消されます。

板金溶接の欠陥と解決策

溶接は、通常、2 枚以上の板金を接合するために使用されます。 MIG 溶接 (ガス メタル アーク溶接)、TIG 溶接 (ガス タングステン アーク溶接)、シールド メタル アーク溶接 (SMAW)、フラックス入りアーク溶接 (FCAW) など、適切な技術を使用しないと、いくつかの欠陥に直面する可能性があります。

板金溶接プロセスの一般的な欠陥には、次のものがあります。

1.スパッター

スパッタは、溶融材料の液滴が溶接アークの近くで形成されるときに発生します。これは通常、高電流、間違った極性、または不十分なガス シールドによって引き起こされます。

これを避けるには、電流とアークの長さを減らし、トーチとプレートの角度を大きくします。ガスノズルのクリーニングも役に立ちます。

2.気孔率

これらの欠陥は、水素、窒素、および酸素が溶融溶融池に吸収されると発生します。固化すると、それらは溶接部に閉じ込められます。グリース、湿気、塗料、錆も気孔の原因となります。

この問題を防ぐには、プレートの端がきれいで乾いていることを確認し、新しい溶接材料を使用し、溶接トーチに漏れがないか確認してください。

3.アンダーカット

高電圧または長いアーク長を使用すると、アンダーカットが発生します。不適切な電極を使用したり、厚さに比べて大きすぎる電極を使用したり、トーチの移動速度が速い場合にも、この問題が発生する可能性があります。

このような欠陥は、適切なサイズの電極を使用し、トーチをゆっくりと動かし、水平すみ肉溶接を行う場合は垂直プレートの近くで保持しないようにすることで回避できます。

4.クラック

内部応力が溶接部または母材 (またはその両方) の強度よりも大きい場合、溶接部に亀裂が生じることがあります。それらは時間の経過とともに伝播する可能性があるため、すぐに対処する必要があります.

これらの欠陥は、金属プレートのエッジを注意深くクリーニング、ヤスリで削り、研磨し、バリ取りをして、それらがうまくはまるようにすることで回避できます。接合部の両側を再加熱しながら、適切な温度を確保することも役立ちます.

板金表面のその他の一般的な欠陥

板金成形プロセスとは別に、製造プロセス中に他の一般的な欠陥が発生する可能性があります。

たとえば、一般的なものには、表面の傷、汚れ、へこみ、ピンホールなどがあります。また、シート メタル製造プロセス中の高い引張応力または圧縮座屈により、不均一性が発生する可能性があります。

場合によっては、これらの欠陥を制御することが困難な場合があり、プロセス中に特別な注意が必要になることがよくあります.

板金の欠陥が心配ですか? WayKen はあなたのためにここにあります

結論として、板金はさまざまなプロセスを経る能力があるため、製造業において重要な役割を果たしていることは明らかです。作業中にいくつかの欠陥が発生する可能性があり、その有用性に影響を与えます。この記事を通じて、板金の欠陥に関する基本的な知識をお持ちの場合は、あとは専門のサービスにお任せください!

WayKen では、ラピッド プロトタイピングと、切断、スタンピング、曲げ、溶接などのさまざまな板金加工プロセスを専門としています。また、お客様に最高のエンジニアリングサポートを提供します。当社の専門家チームは、製造と品質保証において 20 年以上の経験を持っているため、プロジェクトが正しく行われることを確信できます。今すぐ始めて、12 時間以内に見積もりを受け取りましょう!

よくある質問

金属箔、シート、プレートの違いは?

金属片の厚さが 0.2mm (0.0079 インチ) 未満の場合、それはフォイルとして知られています。厚さが 0.2 mm ~ 6 mm (0.25 インチ) の場合、シートと見なされます。厚さが 6 mm (0.25 インチ) を超える場合は、プレートです。

板金欠陥とは

板金欠陥は、製造プロセス中に発生する可能性のある欠陥です。これらの欠陥は、不適切な材料の選択、貧弱なツール、不適切な操作手順など、さまざまな要因によって引き起こされる可能性があります。

欠陥のある板金部品を再加工することは一般的ですか?

欠陥のある板金部品の再加工は、多くの業界でよくあることです。これが発生する理由はさまざまです。たとえば、寸法が正しくない、材料が損傷している、品質管理が不十分であるなどです。ほとんどの場合、部品を完全に交換するよりも、単純に部品を再加工する方が安価で迅速です。

製造プロセス