予防保守スケジュールを監査し、チームの時間を最大限に活用する方法

Ryan Robinsonは、機器のメンテナンスプログラムを改善するための大きな計画を立てていました。彼は、故障を減らし、人件費を削減できるように、予防保守スケジュールを最適化したいと考えていました。

彼のやり方には、バインダーという1つしかありませんでした。何百ものバインダー。

「70年間のメンテナンスからの記録の積み重ねと積み重ねがありました」と、オレゴンに本拠を置く卸売樹木生産者の店長であるライアンは言います。

「機器の使用状況の傾向を見つけて適切なスケジュールを作成することは事実上不可能です…時間と生産性を失っていました。」

ライアンがバインダーを征服し、メンテナンススケジュールを最適化した方法をご覧ください

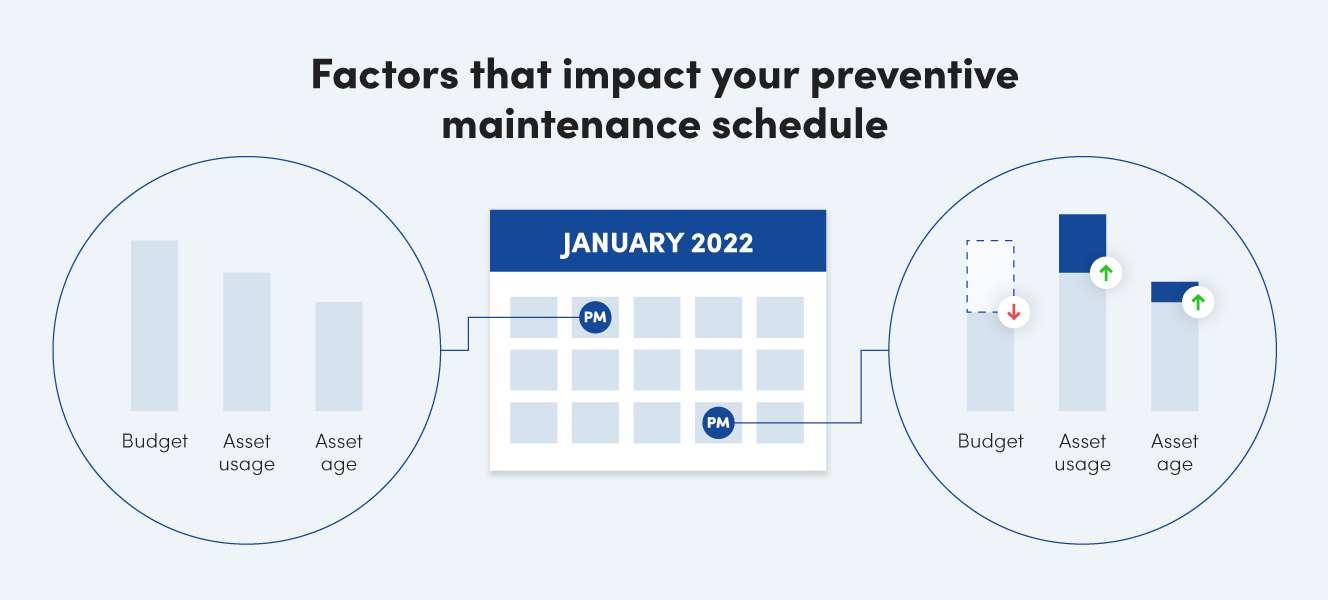

ライアンの闘争はよくあることです。機器のメンテナンスプログラムは、スケジュールと同じくらい強力です。予防保守(PM)のスケジュールが近すぎると、チームが不要な作業を行っている間、予算が無駄になります。 PMのスケジュールが離れすぎていると、生産量が減少する一方で故障が増加します。

両極端の間のスイートスポットを見つけるのは簡単ではありません。チームが通常のビジネスマインドセットに陥っている場合、やることリストを批判的に検討することは困難です。スケジュールを微調整したい場合でも、それを行うのにどのような情報が役立つかを知るのは困難です。

この記事はすべてその問題を解決することについてです。メンテナンススケジュールを監査し、適切な作業を適切なタイミングで適切な方法で行っているかどうかを判断するためのツールを提供します。

しかし、最初に、機器のメンテナンスプログラムとは何ですか?

中核となるのは、機器のメンテナンスプログラムであり、組織の機器を良好で安全な正常な状態に保つのに役立つプロセスです。

それはきちんとした定義ですが、それほど単純ではないことをご存知でしょう。あなたには固執する予算とヒットするターゲットがあります。コラボレーションする制作チームがあり、1日に数時間しかありません。つまり、最高の機器メンテナンスプログラムは、限られたリソースを適切なタイミングで適切な作業に割り当て、作業が可能な限り効率的に行われるようにします。これがうまくいくと、無駄を最小限に抑えながら、資産を可能な限り長く稼働させ続けるという究極の目標を達成することができます。それはすべて、予防保守スケジュールから始まります。

ワールドクラスの機器メンテナンスプログラムは、設定して忘れてしまうPMスケジュールに基づいて構築されていません。組織では常に状況が変化しています。資産は古くなっています。季節によって設備の動作が異なる場合があります。あなたの予算は削減されるか、(指が交差する)増加する可能性があります。そして、これらすべてが行われている間、メンテナンス計画がパフォーマンスにどのように影響しているかに関するデータを収集しています。

あなたの周りのすべてが変化しているなら、あなたの予防保守スケジュールもそうすべきです。 PMスケジュールの定期的な監査を行うことは、このプロセスの重要な部分です。非効率性を取り除き、変化する状況に適応するのに役立ちます。無駄を見つけて、機器のメンテナンスプログラムから排除するのに役立ちます。

予防保守監査とは何ですか?

予防保守スケジュールの監査は、適切な保守活動を適切なタイミングで適切な方法で行っているかどうかを判断するために使用されます。それがあなたとあなたのチームにとって何を意味するかは次のとおりです。

- 適切なメンテナンス活動:チームが行っている作業は、機器の可用性とパフォーマンス、および施設の健康と安全にプラスの影響を与えていますか?

- 適切なタイミング:不必要なタスクとコストを回避しながら、障害をキャッチして防止するために適切な頻度でメンテナンス作業を行っていますか?

- 正しい方法:作業指示書は、資産に対する短期的および長期的なリスクを軽減し、1時間ごとに費やす金額を最大化する方法で計画、スケジュール、および完了していますか?

予防保守監査は、これらの質問に答えるのに役立ちます。また、メンテナンススケジュールに必要な調整を加えることができるため、世界クラスの機器メンテナンスプログラムを構築できます。

どのような予防保守タスクを監査する必要がありますか?

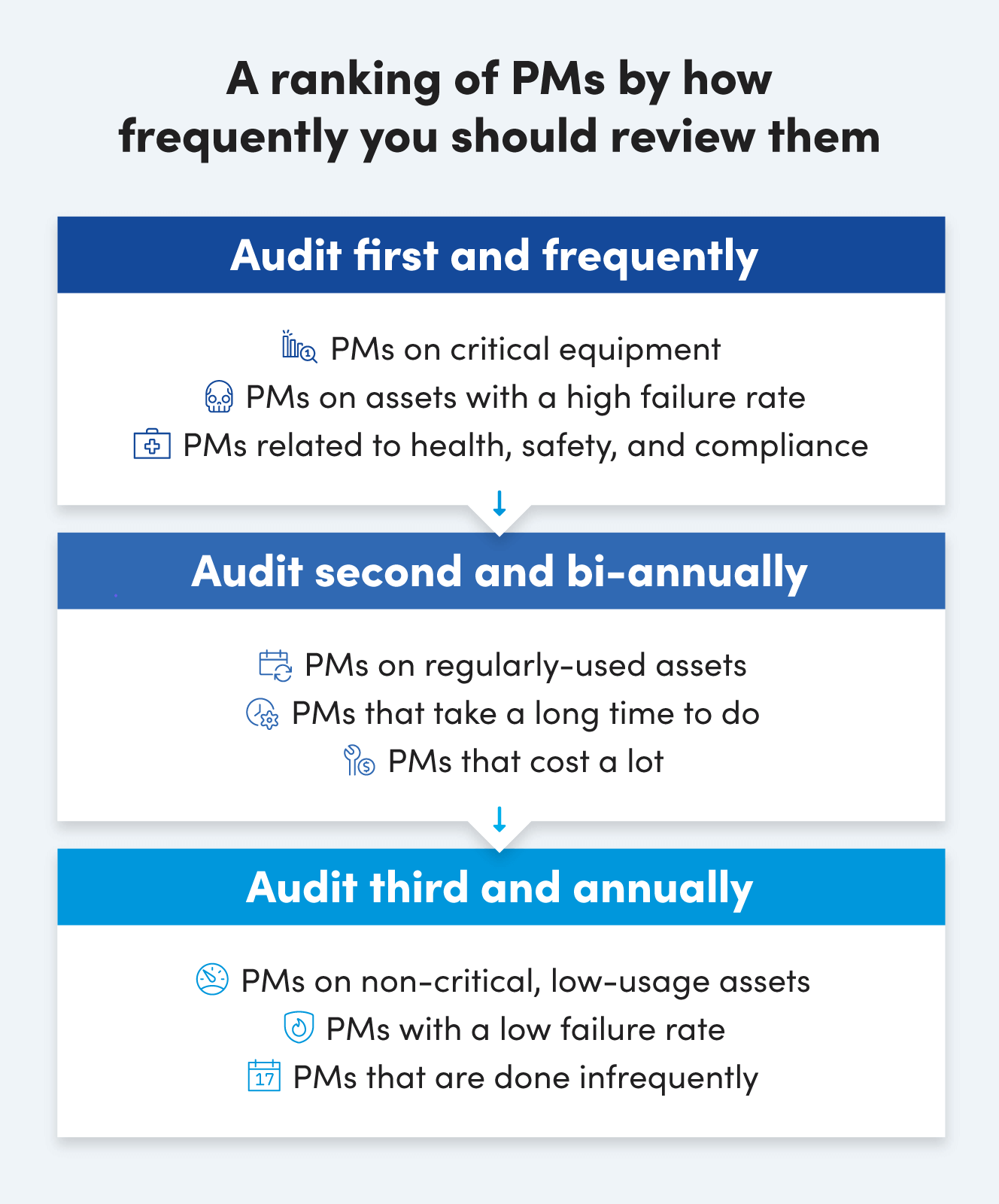

平均的な機器保守プログラムには、毎年2,200を超える予防保守作業指示が含まれています。それらのすべてを監査することはおそらく現実的ではありません。

では、評価と変更を行うPMにどのように優先順位を付けますか?それはすべて、PMが関連付けられているコンポーネントと、そのコンポーネントが運用の成功にとってどれほど重要であるかから始まります、とFiixのシニアソリューションエンジニアであるJasonAfaraは言います。

「まず、プロセスで作成されるアイテムの数に影響を与える重要な資産、または製品の安全性に影響を与える重要な資産に対して行うPMを確認します」とJason氏は言います。

ジェイソンは例としてX線装置または金属探知機を取り上げます。これらのコンポーネントは、生産されるユニットの数、それらのユニットの品質、およびそれらのユニットの安全性に影響を与えます。これらのコンポーネントの検査も頻繁に行われるため、改善の余地がほとんどあります。

予防保守作業に焦点を合わせてすぐに監査したい場合、ジェイソンは、一貫して故障している、または適切に機能していない資産を調べることを提案します。これらの要素は運用に最大の影響を与えるため、これらの要素に対処することで迅速に成果を上げることができます。

最後に、ジェイソンは、一部のPMは、コンプライアンス規制に基づいて毎年または毎月監査する必要があると指摘しています。

予防保守タスクを監査する方法

以下は、監査を行う際に考慮すべき予防保守タスクの要素と、PMの各部分を最適化するのに役立ついくつかの要因です。

頻度

タスクが実行される頻度と、スケジュール内でタスクをトリガーするものを評価することから始めます。月経前症候群の頻度を微調整することは、時間とお金の影響を増やす最も簡単な方法の1つです。この段階で答えるべき主な質問が1つあります。それは、タスクをより高い頻度、より低い頻度、または同じ頻度で実行する必要があるかどうかです。

答えを決定する1つの方法は、各検査の結果を調べることです。

- タスクが定期的な修正メンテナンスにつながる場合、それは機能しており、同じ頻度で維持する必要があります。

- 検査の合間に機器の故障が多い場合は、メンテナンス間隔を短くしてみてください。メンテナンス用のトリガーを変更して、時間ベースのトリガーから使用量ベースまたはパフォーマンスベースのトリガーに変更することもできます。

- 検査でコンポーネントに問題がない場合は、PM間の間隔を長くして、不要なチェックを減らしてみてください。

機器の重要度

機器の重要度は、機器のメンテナンスプログラムでタスクに優先順位を付けるために重要です。理解するのに役立ちます:

- 特に繁忙期が到来したときに最初に行うべき修理と是正措置

- やることリストの一番上に置くべき未処理のタスク

- ダウンタイムや安全上のリスクを減らすために、より多くの技術者を仕事に就かせる必要がある場合

予防保守スケジュールを監査し、重要な機器がカレンダーで適切な時間を受け取っていることを確認します。故障やPMの欠落が重要な資産を悩ませている場合、この監査は、リソースを施設の重要度の低い領域からそれらのマシンにシフトして、最高の状態で稼働し続けることができるようにするのに役立ちます。

このテンプレートは、機器の重要度をスコアリングするのに役立ちます

専門分野

作業を完了するために必要な専門性のレベルについて、予防保守タスクのそれぞれを調べます。各仕事について答えるべき3つの主な質問は次のとおりです。

- 作業を完了するには専門的なスキルが必要ですか?

- チームの何人がこのスキルを持っていますか?

- タスクを完了するには、専門の請負業者を連れてくる必要がありますか?

タスクに必要な専門分野が多ければ多いほど、専門家の空き状況に合わせてタスクを調整する必要があるため、スケジュールに余裕がなくなります。メンテナンススケジュールを効率化する1つの方法は、すべての特殊なタスク(または、1つの施設または施設の領域内のすべての特殊なタスク)を1つの時間枠にグループ化して、より少ないコストまたは移動時間で作業を実行できるようにすることです。

>

バックアップ機器

予防保守作業を監査するときは、施設に同じ種類の機器がどれだけあるかを考慮してください。利用可能なバックアップ資産がある場合、その機器は低リスクの実験に適しています。セーフティネットを設置したマシンで、効率を高める新しい戦略を試すことができます。これにより、次のオプションが提供されます。

- PM間隔を長くして、検査の頻度を減らすことができるかどうかを判断します

- 技術者の作業負荷を軽減するために、機械オペレーターに定期的なメンテナンスの責任を負わせます

- センサーまたはその他のパフォーマンス監視デバイスをインストールし、リアルタイムの読み取り値に基づいてメンテナンスをトリガーします

これらすべての戦略により、その資産の計画されたメンテナンスを最適化するための長期計画を作成できます。プライマリマシンがダウンした場合にバックアップアセットを実行する準備ができていることを確認してください。

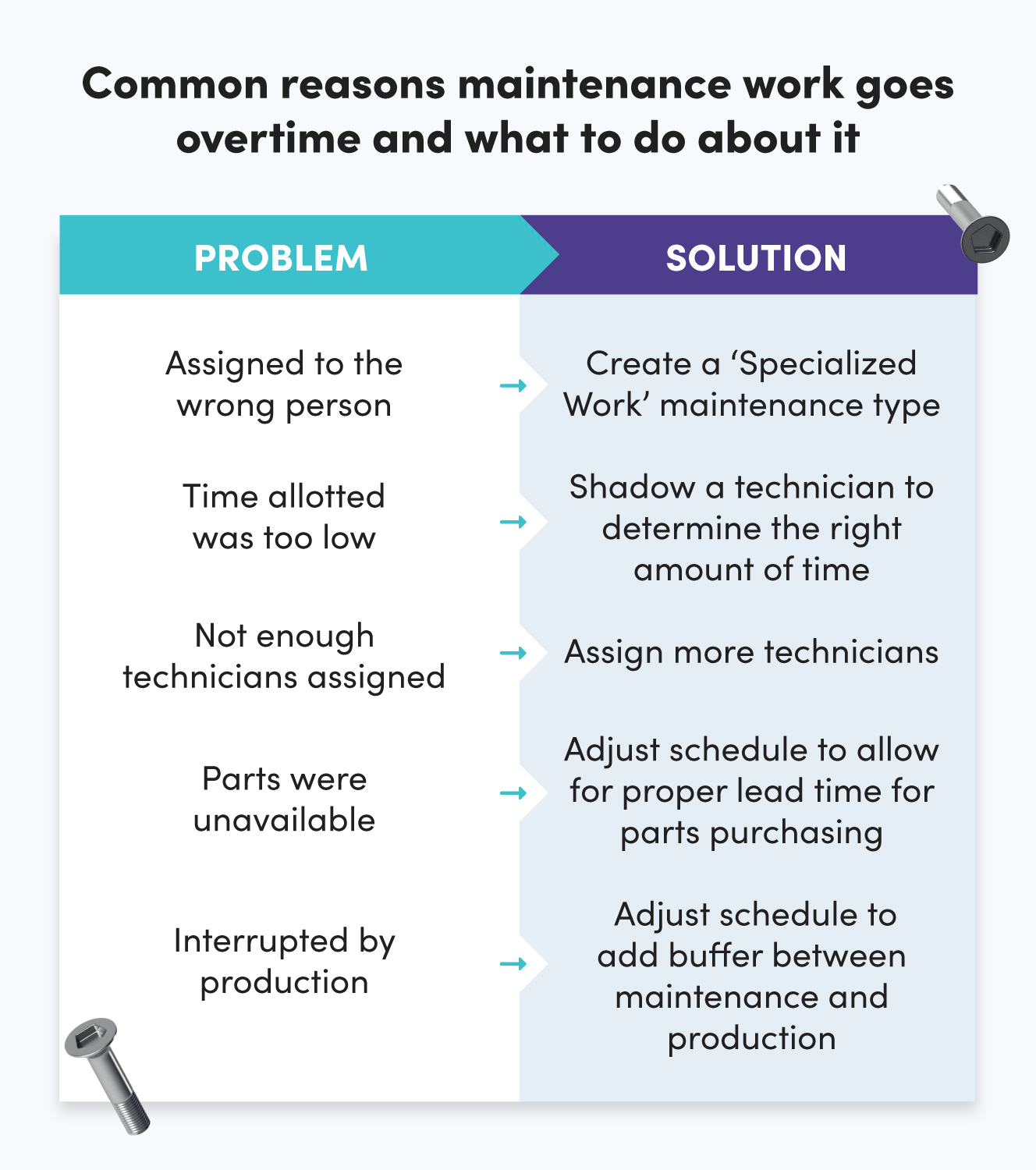

タスクの推定時間と実際の時間

見積もりは時々オフになるはずです。ただし、完了するのに必要以上に一貫して時間がかかるPMに注意してください。これが当てはまる理由はたくさんありますが、スケジュールに影響を与える理由は次のとおりです。

- 間違った人に割り当てられました

- タスクに割り当てられた時間が短すぎて、タスクを適切に完了できませんでした

- この作業指示書に割り当てられた技術者が不足しています

- 部品や消耗品が入手できないか、見つけるのが困難でした

- 生産が作業指示を中断または遅延させた

理由に基づいて、スケジュールを調整して、それを説明または調整することができます。たとえば、生産が特定のPMを定期的に中断する場合は、作業指示の予想される終了と生産の予想される開始の間に30分のバッファーを与えることを検討してください。

追加のヒント-これらのタスクの現実的な完了時間を取得するために、重要な資産で頻繁にPMまたはPMを完了するときに、技術者をシャドウイングします。これらの時間に基づいて、はるかに現実的なスケジュールを設計できるようになります。

動作モード

PMを監査し、機器がまだ動作している間に安全に完了できるタスクを特定します。この作業のいずれかが現在、機器が動作していない時間にスケジュールされている場合は、カレンダーでその場所を切り替えることを検討してください。これにより、ダウンタイムが必要なマシンでの作業に時間を割くことができます。

失敗の影響

いくつかの失敗はわずかな欲求不満です。他のものは、数秒であなたの一日を台無しにすることができる本格的な片頭痛を誘発する故障です。あなたはそれらを知っています。

機器メンテナンスプログラムのどのPMが大きな障害を防ぐかを理解することは、これらのタスクに優先順位を付けるスケジュールを作成するのに役立ちます。また、メンテナンス以外の人にスケジュールを正当化する(そしてその重要性を説明する)のにも役立ちます。

機器の故障による影響のマッピングに関する記事全体を公開しました。このFMEAテンプレートを使用して、資産またはコンポーネントの障害の影響を追跡することもできます。

予防保守スケジュールを最適化するためのこれらの要素からのいくつかのポイントを次に示します。

- 影響の大きい障害に関連する障害コードを作成します。失敗した検査でこれらの失敗コードのいずれかが見つかった場合は、スケジュールに従って是正措置をエスカレーションします。

- 一方、影響の少ない障害コードに修正措置のフラグが立てられている場合は、チームの時間を節約し、人件費を最大化するために、それらすべてを一度にスケジュールすることを検討してください。

- 予防保守を監査するときは、全体的な障害を定量化するだけではいけません。メンテナンス後の機器の生産品質またはクリーンな起動に注意してください。メンテナンス後に品質が低下している場合は、実稼働前のメンテナンスにより多くの時間とリソースを投入することを検討してください。

予防保守監査テンプレート

PMを監査するときは、この便利な予防保守スコアカードを確認してください。スコアが高いほど、機器のメンテナンスプログラムとスケジュールでタスクが優先する必要があります。

予防保守スケジュールをどのくらいの頻度で監査する必要がありますか?

最良の変化は常に痛みから生まれます。あなた、あなたのチーム、またはあなたの組織が苛立たしい状況や成功への障害に直面している場合、それは人々が遅れをとるであろうあなたの機器のメンテナンスプログラムに変更を加えるチャンスです。これには、その痛みを解決するために予防保守スケジュールを変更することも含まれます。

しかし、障害は必ずしも明白ではありません。時々、あなたはそれらを探しに行く必要があります。その場合、Jasonには、予防保守タスクの監査を実行する頻度についての経験則があります。

「帯域幅に応じて、PMスケジュールを1年に1回または6か月ごとに監査することを常にお勧めします」とJason氏は言います。

「タイミングについては本当に正しい答えはありませんが、一歩下がって、作成したスケジュールが現実的かどうかを理解するのは良いことです。」

一口サイズのチャンクで物事に取り組むことも最善です。すべての予防保守タスクを一度に監査しようとするのではなく、毎月スケジュールのサブセットを実行し、体系的に取り組みます。

変更を成功させる

変更を維持したい場合は、チームを参加させる必要があります。グループとしても個人としても技術者と話をし、変更が発生している理由と、結果として生じる前向きな変更(たとえば、作業者の安全性の向上、より少ないがより価値のあるタスク)を理解してもらいます。

次に、実装したプロセス変更が望ましい結果をもたらすことを確認する必要があります。変更後の生産スケジュールと作業指示書を調べて、傾向をもう一度探します。

これらの10のメンテナンス指標を使用して、行った変更の影響を追跡します

合理化された機器メンテナンスプログラムを一度に1ステップずつ作成する

機器のメンテナンスプログラムは、生産主導型の資産集約型ビジネスの継続的な運営に不可欠です。しかし、それが継続的に改善され、合理化されている場合にのみ、それを維持することができます。この効率を達成するための最良かつ最も目に見える方法は、予防保守スケジュールを定期的に監査することです。

この監査では、各タスクの価値、頻度、および影響を評価する必要があります。この評価で失敗したりスコアが低くなったりするタスクは、PMスケジュールでその存在を守るか、優先度を低くする必要があります。

最終的に、機器のメンテナンスプログラムは、理想的な状態を実現します。つまり、施設で可能な最大の出力を達成するために利用できるチームのスキルを適切に活用する、合理化された費用効果の高いPMスケジュールです。

機器のメンテナンスと修理