プロアクティブなシャットダウンアプローチにより、Potlatchのメンテナンスコストが削減されます

作業の種類、品質、タイミングに重点を置いた低コストのメンテナンスシャットダウン管理手法により、PotlatchCorporationの紙パルプ工場のトンあたりのメンテナンスコストが83%削減されます。 クロケー 、 ミン。

効果的なシャットダウン管理は、工場の運営にとって非常に重要です。十分に計画され実行されたシャットダウンがないと、機器の信頼性が低下し、工場は品質の低下と生産の損失という代償を払うことになります。シャットダウンの管理に習熟することは、全体的なダウンタイムコストを削減する方法であり、シャットダウン自体が生成可能な節約を消費しないようにします。

現在の経済情勢により、コスト削減が最優先事項となっており、効果的なシャットダウン管理が廃棄物削減の課題となっています。メンテナンスの停止は、ほとんどの工場で年間予算の主要な部分であり、通常はコスト削減の目標です。ただし、停止後の起動がスムーズかつ予測可能であれば、メンテナンスのシャットダウンコストを過去のレベルから30〜50%削減できます。シンプルで効果的なシャットダウン管理手法を使用することで、毎年数週間の追加生産に相当する節約を実現できます。これらの改善は、作業を犠牲にしたり、スケジュールされたメンテナンスのダウンタイムをキャンセルしたりすることなく実行できます。

シャットダウン管理を成功させるための原則が明確に理解されていれば、シャットダウンをより費用効果の高いものにするために必要なアクションをすぐに実行できます。工場が大規模な停止作業をはるかに前もって特定することを決定し、実行を最大化するために作業が慎重に計画されている場合、結果としてコストが削減されます。同時に、プロセスの中断(追加作業の遅延など)が抑制されている場合は、シャットダウンモデルを継続的に改善および改善して、毎年大幅な節約を実現するために十分なリソースを利用できます。

シャットダウンは工場の収益性に深刻な影響を及ぼし、低コストのシャットダウン管理手法は従来の手法とは異なります。適切に管理された低コストのシャットダウンと不十分に管理されたシャットダウンを区別する3つの重要な概念は次のとおりです。

- シャットダウン中に実行される作業のタイプ。

- シャットダウン作業リストの最終的なスケジュール。

- シャットダウン作業計画の品質。

シャットダウン作業の種類は重要です

シャットダウン作業リストをできるだけ短くすることが非常に重要です。リストを短くすることは、コストを削減する手段であると同時に、大規模な停止時にのみ実行できる作業に集中するための主要な方法でもあります。他のすべての作業は、シャットダウンウィンドウ外の時間に延期されます。

シャットダウン中の主な活動は、本質的に予防的であり(機器の検査を含む)、その後に清掃と修理が続きます。この基本的な概念に従うと、残業が減り、請負業者のコストが下がり、優れたドキュメントが作成されます。また、予算が満たされることをほぼ保証します。たとえば、ミネソタ州クロケーにあるPotlatchの紙パルプ工場で2001年にユーティリティが停止したときに、ショートワークリスト方式を使用すると、電力および復旧部門は2年連続で予算コストの3%以内で作業を完了しました。

当初、Cloquetの多くの工場職員は、大規模な停止時に可能な限り多くの作業を実行することが最善であると考えていました。ただし、短い作業リストのアプローチに移行した後、予算管理、全体的な停止コスト、機器の信頼性、および計画の効率が著しく改善されました。また、大規模な停止時に保守要員が利用できるようになったため、停止修理のための契約労働力の使用が減少しました。工場内の文化はゆっくりと変化しており、行動を起こす前に各活動の総コストが考慮されています。

以前は、Cloquetミルは、大規模な停止中にそのような作業を実行することにより、予定されていたマイナーな修理日を排除するように圧力をかけられていました。意図した結果は、ダウンタイムを削減し、それによって生産を増やすことでした。ただし、実際には、残業、迅速な部品配送、計画外の作業の実行、および延長された残業中の労働者の効率の低下にかかる追加コストは、見かけの節約を上回りました。

定期的なマイナーダウンタイムを回避するために、メジャーシャットダウンを使用しないでください。軽微なダウンタイムは、運用中には実行できない定期的な予防保守と修理を実行する機会を提供するため、予防保守の重要な部分です。各工場は、計画されているマイナーなダウンタイムイベントの頻度を決定する必要があり、効果的なサイクルが確立されたら、不必要に中断されないようにする必要があります。年間のダウンタイムスケジュールが設定され、それに従っているすべての分野で、Cloquet施設は記録的な生産、品質の向上、信頼性の向上を経験しています。

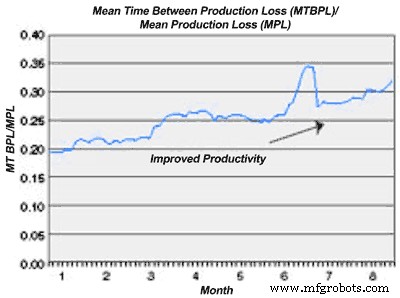

スケジュールされたダウンタイムとプラントの信頼性の間には微妙なバランスがあります。大規模なシャットダウン作業は、マイナーなダウンタイムの修理を含む、次の大規模なシャットダウンまでに実行されるメンテナンス作業をサポートすることを目的としています。停止やその他の保守作業が最大の価値を提供しているかどうかを判断するのに役立つ効果的な測定手法が利用可能です。生産損失(MTBPL)と平均生産損失(MPL)の平均時間の比率を経時的に追跡すると、プラントの信頼性が高く、故障がそれほど深刻ではないかどうかを簡単に確認できます(図1)。

図1.生産損失(MTBPL)と平均生産損失(MPL)の間の平均時間の増加は、保守と運用の努力が生産性を向上させていることを示しています。

生産損失は、スケジュールされているかどうかに関係なく、容量の損失として定義されます。

スケジュールされたシャットダウン間の時間とシャットダウンの期間を調整することにより、メンテナンスと運用は継続的に稼働時間の増加に向けて機能します。シャットダウンイベントを調整しながらMTBPL / MPLを監視すると、成功または失敗のほぼ即時の兆候が得られます。多くの場合、より頻繁またはより長いシャットダウンが実行されると、生産性が向上します。これは、機器が適切に保守されている場合に発生する信頼性の向上によるものです。この簡単な方法で、ダウンタイムの修理に関連する生産担当者と保守担当者の競合を片手で解消できます。このバランスに達すると、誰もがそれがデータに反映されているのを見るでしょう。

シャットダウン作業リストの最終スケジュール

最終的なスケジュールは予算編成の演習ではありませんが、シャットダウンは工場の支出に大きな影響を及ぼします。これらの予算への影響があるため、シャットダウン作業リストの最終的なスケジュールには、シャットダウン管理の長期計画と短期計画の両方の要素を組み込む必要があります。

シャットダウン管理の長期計画は、実行の3〜10年前の予算予測で概説する必要があります。長期計画には、スケジュールされた各メジャーシャットダウン中に実行する必要のある主要な作業のかなり詳細なリストが含まれています。例えば、ボイラーの検査、大型タイルタンクのリライニング、下水道の修理、配電システムの検査は、長期計画で見積もられています。シャットダウン中に必要となる小規模な修理のための資金も含める必要があります。これは、一括で見積もられることがよくあります。

長期計画は、各停止の範囲を制御するためのツールです。長期計画は、メンテナンスに対するプロアクティブなアプローチの重要であり、見過ごされがちな部分です。長期的な計画がなければ、大規模な修理や検査は、実行の準備を適切に行うには手遅れになるまで、十分な注意が払われないことがよくあります。

さらに、運営予算は毎年構築されるべきである。大規模なシャットダウンの予算を正確に立てるために、運用予算が承認される前に、停止の範囲、期間、およびタイミングを提供する必要があります。これは、予算プロセスを進めるために、主要なシャットダウンが実行されるようにスケジュールされる少なくとも18か月前に、プラスマイナス10パーセントの精度にスコープが設定されることを意味します。これは、シャットダウン管理の短期計画です。

短期計画は、長期計画を出発点として作成されます。主要な修理に加えて、短期計画には、より小規模で費用のかからない修理作業の詳細なリストと見積もりを含める必要があります。予算とシャットダウン計画が承認プロセスに入ると、今後の停止によって何が達成されるかが非常に明確になるはずです。どのプロジェクトが停止を引き起こしているのかを特定するのは比較的簡単です。そうでない場合、シャットダウンは正当化されません。

予算に作業への資金が含まれている場合は、予定された停止が発生する6か月前までに、制限付きの再配置および代替ジョブを許可することができます。ただし、工場管理者は6か月の封鎖を真剣に実施する必要があり、封鎖日以降に追加が提案された作業は慎重に精査する必要があります。通常、追加の作業を行うための時間と資金を確保するために、別のジョブをキャンセルする必要があります。このルールが適用されない場合、シャットダウンの計画効率は許容できないレベルまで急速に低下します。

ロックダウン日以降にジョブが追加されると、部品の配送の問題も問題になります。シャットダウン前に急な通知で追加されたジョブは、通常、計画およびスケジュールされた作業のほとんどの混乱の原因です。計画作業には費用がかかることを覚えておくことが重要です。また、計画外の作業を行うために、現場で部品を使用してすでに計画されている作業をキャンセルすることは非常に無駄です。表1は、2001年にCloquet工場で大規模な停止が発生したときの部門の比較を示しています。プロアクティブな方法を使用した部門は、要求するジョブが30%少なくなりましたが、より多くの作業指示を完了しました。

表1.比較は、Cloquet工場の2つの異なる部門からの2001年の大規模な停止の結果を示しています。プロアクティブな方法を使用している部門は、要求するジョブが30%少なくなりましたが、より多くの作業指示を完了しました。

プロアクティブvs.リアクティブ

プロアクティブシャットダウンメソッド

リアクティブシャットダウンメソッド

封鎖前に予定されている仕事

196

183

ロックダウン後に追加されたジョブ

0

56

シャットダウン中に追加されたジョブ

4

45

計画されたジョブが完了しました

193

131

計画外のジョブが完了しました

4

45

要求された総仕事

200

284

完了したジョブの総数

197

176

成功率(%)

99%

62%

特定の挑戦的な封鎖日の使用は、一部の個人にとって受け入れるのが難しいかもしれない概念です。 18か月の予算作業リストは、どのような修理が必要になるかを事前に知る方法が常に明確であるとは限らないため、誤解されることがよくあります。

ここで計画が役立ちます。各施設は通常、すべての停止中にどのような作業が行われるかを知っています。修理履歴を確認し、各プロジェクトで一般的に発生する時間、材料、および費用を知識に基づいて見積もることが重要です。この情報がすぐに利用できない場合は、今がすべての機器の履歴ファイルの作成を開始する適切な時期です。プロアクティブなアプローチが受け入れられるようになると、停止の事前計画が簡単になります。将来のシャットダウン作業を合理的に見積もる秘訣は、過去のシャットダウンの記録を保持し、それらを頻繁に参照することです。メンテナンスプランナーが正しく使用されている場合は、毎年再利用および改良される各ジョブの完全な作業指示があります。

この時点で注意が必要です。生産性を高めるための調整を行わずに、過去の予算の数値を使用してシャットダウンの予算を見積もらないでください。プラントが新しい方法を採用した場合、予算額は必要以上に大幅に高くなります。 50%以上のシャットダウンコスト削減を達成することは珍しいことではありません。この問題を回避する最善の方法は、プランナーの作業パッケージから見積もられた人件費と材料費を使用して、過去の予算を調整することです。

各シャットダウンに費やされる計画時間の質は、完了した作業に直接影響します。十分に計画されていれば、より多くの作業がより少ない人数で、はるかに短い時間で実行されます。また、修理品質が向上し、修理ごとのコストが大幅に下がります。完了までに8時間かかる計画外の修理作業指示は、計画時に実行するのに2時間未満かかる場合があります(平均)。これは、より良い指示の組み合わせによるものです。部品、工具、材料に簡単にアクセスできます。とリソースのより良い調整。場合によっては、90%もの節約になります。これは、Cloquet工場の保守技術者によって現場で確認されています。

各作業指示書(ジョブオーダーまたはサービスオーダーと呼ばれることもあります)は、実行前に計画する必要があります。これには、すべての予防保守作業、修理、定期点検、請負業者の作業、および資本プロジェクトが含まれます。適切な担当者がフルタイムで作業パッケージの計画に専念することが非常に重要です。これが行われない場合、計画担当者はしばしば監督者、職人、または部品追跡者の役割になります。これらの活動はいずれも、計画が達成する規模で保守活動の効率を高めることはありません。計画された各ジョブには、作業を実行するために必要なすべての情報を含む文書である作業パッケージが付属しています。

シャットダウンスケジュール(または任意の作業スケジュール)に配置されるすべての作業は、完全に計画する必要があります。これが行われない場合、それは職人に仕事を計画する負担を効果的に負わせます。これにより、作業が大幅に遅くなり、遅延、間違い、混乱の機会が数多く発生します。また、危険が系統的に特定され、回避されるため、計画された作業を実行する方がはるかに安全です。

計画された仕事に取り組むことに慣れている技術者は、その過程で貴重な情報の最大の情報源になります。彼らは、計画された作業パッケージの弱点を特定し、十分な時間が与えられた場合、修正のためにこれらの弱点を文書化します。時間が経つにつれて、ほとんどの定期的な修理では、履歴ファイルにワークパッケージが収集されます。そうすれば、将来の繰り返しの仕事を計画するのに必要な時間が短縮され、計画担当者は継続的な改善努力に焦点を移すことができます。これは、プロアクティブなメンテナンスがますます多くのお金を節約し始めるポイントです。メンテナンス活動を行うための知識ベースは、少数の専門家だけでなく、従業員全体が利用できるようになります。

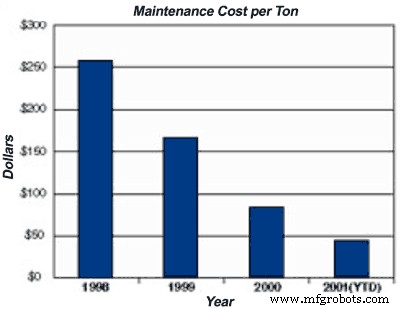

図2.クロケー工場では、1トンあたりのメンテナンスコストが4年間で83%減少しました。プラントの改善は、計画されたメンテナンス活動への移行と相まって、節約に貢献しました。

図2は、クロケー工場での製品(漂白市場のパルプとコーティングされたフリーシート)1トンあたりのメンテナンスコストを示しています。 4年足らずで、メンテナンスコストは1トンあたり83%減少しました。節約は、部分的にはメンテナンス慣行の改善と、部分的には生産設備のアップグレードに起因します。

作成者について:

Dave Kringsは、ミネソタ州クロケーのPotlatch Corp.、ミネソタ州紙パルプ部門の保守計画コーディネーターです。

機器のメンテナンスと修理