Louisville Slugger:スイートスポット

野球選手は、ヴァイオリニストがストラディバリウスを溺愛したり、ピアニストがスタインウェイを称賛したりするのと同じように、ルイビルスラッガーバットについて話します。ただし、ボールプレーヤーはコンサートの同僚よりもカラフルな言葉を使用します。

「ある日、私はホテルの部屋に入った-私たちはセントルイスにいた-そしてテッドはちょうどいくつかの新しいバットを手に入れた」とデビッド・カタネオの本「私はテッド・ウィリアムズを覚えている」で元ボストン・レッドソックスの投手チャーリー・ワグナーは語る。 「私が入った瞬間、彼は言った、 『これらのひどいコウモリを感じなさい』。ご存知のように、彼はたくさん誓いました。彼は言った、「くそー、これらは最高のコウモリです。それらを見てください。雌犬のその息子を感じてください。」私はコウモリを見て、ベッドに座って彼を見ました。彼はそれらのハンドルのいくつかを剃っていました。木の削りくずが私のベッド全体に行き渡っていました。それは彼を悩ませませんでした。

「それから彼は鏡を見ました。...彼は鏡を見て、 『イエス・キリスト.. ..イエス・キリスト。少年、ああ少年、私にそのバットをください。少年』と言っています。それから彼は私のベッドポストのつまみでコウモリを振り、私のベッドをノックダウンしました。彼は私のベッドからポストをノックオフしました。とても簡単でした。」

ルイビルスラッガーのメーカーであるHillerich&Bradsby Companyは、ジョンA.「バッド」ヒレリッチが1884年に最初の製品を発表して以来、野球の試合、そしてその選手やファンと、名高いロマンチックな関係を築いてきました。そのベルトの下で何年も(そして数えて)、バットと会社は品質、職人技、そして全体的な製造の卓越性で評判を得ています。

「私はルイビルスラッガーなしで.290打者だったでしょう」とウィリアムズは頻繁に怒鳴りました。 「TheSplendidSplinter」は、1941年の.406マークを含む、打率.344で殿堂入りを果たしました。

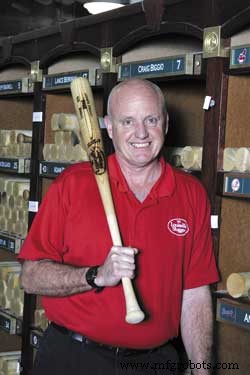

「私たちは、彼らがやろうとしていることに70%の確率で失敗している間、彼らができる限り快適に感じるようにしようとしています」と、Hillerich&Bradsbyのプロ野球のディレクターであるChuckSchuppは言います。

それはそう。ウィリアムズのキャリア平均は史上7番目に優れていますが、それでも65.6%の失敗率に相当します。公式打席100回ごとに、66回無事に打てなかった。

バットでは、失敗はゲームの受け入れられ、避けられない部分です。

しかし、コウモリの工場では、失敗は完全に容認できず、回避できません。

信頼性ゲームでは、ケンタッキー州ルイビルのダウンタウンにあるH&Bの製造施設は、かなり意地悪な棒を振っています。

Bill Dreschelは、1966年にHillerich&Bradsbyに雇われました。元機械オペレーターであり、工場の2人の水車大工の1人です。

事実だけ植物: ケンタッキー州ルイビルのダウンタウンのメインストリートにあるHillerich&Bradsby。会社は1884年に設立されました。

サイトサイズ: バット生産に捧げられた16,000を含む100,000平方フィート。

植物の雇用: 53人の組合化された工場フロア労働者を含む155人の従業員。後者の合計には、5人の1時間ごとの保守作業員が含まれます。

製品: メジャーリーグとマイナーリーグのプロ選手、およびレクリエーションボール選手向けのルイビルスラッガー野球用バット。 H&Bは、メジャーリーガーが使用するバットの約70%と、マイナーリーガーが使用するバットの80%を製造しています。

容量: この工場では、メジャーリーグの選手用の60,000を含む、年間約100万の野球用バットを生産しています。

FYI: 同社はかつて、年間700万本の木製バットを生産していました。 。 。 。 John A. "Jack" Hillerich IIIは、取締役会会長であり、会社創設者J.A.の曾孫です。 「バッド」ヒレリッチ。 。 。 。 John A. Hillerich IVは、現在の社長兼CEOです。 。 。 。ルイビルスラッガーのブランド名は1894年に商標登録されました。

才能と在職期間

ボールプレーヤーは、ステータスを維持または強化するために、キャリアの過程で進化します。彼の最初の261試合で、ベーブ・ルースは本塁打のほぼ6倍のシングルを持っていました。彼は平均して33.9打席ごとに1本の本塁打を放った。しかし、1920年から1933年までの1,959試合のスパンで、彼は平均して10.8打席ごとに1本塁打を放ちました。彼はシングルのほぼ半分のラウンドトリッパーを持っていました。逆に、イチローは日本リーグでシーズンあたり平均17本塁打を記録しましたが、メジャーリーグでシングルスの打者としての役割を果たしました。米国では、彼はシーズンあたり平均181のシングルを獲得しています。

機械のメンテナンスに関するH&Bのステータスは例外的ですが、プラントの高レベルの信頼性を実現する方法は進化しています。

過去四半世紀の間、ウッドバットファクトリーの違いを生み出すのは知識と経験であり、W。エドワーズデミングの教えと混ざり合っていました。

「私たちの信頼性は、伝統的に長寿の機能でした」と、プラントの設備とメンテナンスを監督するボブ・ヒレリッチは言います。 「私たちは何百年もの集合的な経験に依存してきました。」

今日のルイビル工場では、コンピューターと自動化装置がはるかに大きな役割を果たしています。

2006年の初めに、工場は25時間ごとの生産と5時間ごとの保守作業員を雇用し、その全員が会社で少なくとも37年の経験を持っていました。 1974年以来、新入社員はありませんでした。これらの組合員の多くが会社に来たとき、工場はまだミッキーマントル、ハンクアーロン、ロベルトクレメンテのためにゲームバットを作っていました。

「世界の他の場所でそれを見つけることはないでしょう」と、会社の創設者の曾孫であり、現在の取締役会会長であるジョンA.「ジャック」ヒレリックIIIは言います。 「37年...それが新しい男でした。」

2007年に入ると、保守部門の2人の水車大工(JoeDavenportとBillDreschel)は、合わせて77年間会社に勤務していました。カーペンターデイブタリーは1970年に雇われました。メンテナンススーパーバイザーのラウンズペンス(70歳)は1963年に雇われました。

「これらの人たちは機械とともに成長しました」とジャックの甥であるボブ・ヒレリッチは言います。 「彼らは彼らから始めて、永遠に彼らと協力してきました。」

その結果、200台を超える生産機械と機械システムが非常にうまく機能しています。

「信頼性の問題はありません。1966年にH&Bに入社した水車大工のDreschelは言います。「故障することはめったにありません。」

Bob Hillerichは、稼働時間、平均故障間隔、およびその他の一般的に使用されるメンテナンスメトリックに関して、サイトは良好な状態にあると考えていますが、詳細を提供することはできません。それは守秘義務の理由ではありません。

「現在追跡している指標はありません」と彼は言います。

彼は真実を語っている。これらの人々の手は、伝統的に、コンピューターシステムに縛られることなく、機械の中や周りにありました。過去20年間、Alpha Fourと呼ばれる部門の保守管理ソフトウェアプログラムは、5.25インチのフロッピーディスク上にありました。

「運に基づいてこの点に到達したとは言えません」とボブ・ヒレリッチは言います。

運が良ければ、年間1億ドルの売り上げと、大リーグのバットビジネスの70%を獲得することはできません。

「これらの労働者の経験と知識がなかったら、私たちはずっと前に足を踏み外していたでしょう」と彼は言います。

メジャーリーグのプレーヤーのバットは、クリアなフィニッシュを受けた後、ぶら下がって乾きます。

一服の誹謗中傷

確かに、希薄な時代がありました。

同社は1970年代半ばに巡航し、プロのプレーヤーや一般の人々のために、毎年700万本の木製バットと100万本のPowerBiltゴルフクラブ(柿のドライバーとフェアウェイウッド)を製造していました。

「その後、アルミバット、メタルウッド、インベストメントキャストアイアン、そしてアジアのメーカーの台頭が起こりました」と、1969年から2002年まで同社の社長兼最高経営責任者であったジャックヒレリックは述べています。 1970年代後半から1980年代初頭にヒットしたとき、私たちは何かが深刻な問題を抱えていることを知っていました。私たちは困っていました。」

そのような時代には新しい解決策が必要です。

1980年、同社はカリフォルニア州オンタリオにある工場を購入し、アルミニウム製の野球用バットとソフトボール用バットを製造しました。今日、このサイトは年間200万匹近くのコウモリを作っています。しかし、アルミニウム市場に参入しても、主力の木製バットラインやプラントを強化することはできませんでした。

Louisville Sluggerの商標は、アッシュバットに焼き付けられています。

W.エドワーズデミングのNBCテレビ番組、「日本ができるのなら、なぜできないのか」というタイトルの番組。ジャック・ヒレリッチの興味をかき立てました。 1984年、彼と別の会社の幹部は、デミングが教えたセミナーに参加しました。

「私たちは、 『OK、アジア人がやってくる。製品の品質をより良く改善する』と言った」とヒレリッチは言う。 「私たちはデミングのセミナーに行きましたが、彼は私たちの製品の品質について1秒も話しませんでした。彼はビジネスを続けることについて話しました。彼はあなたが変わらなければ成功しないという事実について話しました。そして、あなたは明日ここにいないでしょう。そして、彼は管理の質について話しました。

「私たちは、製品をもう少し品質を高めて改善する必要があると考えていました。会社の全体的な品質を改善する必要があると考えていました。」

ヒレリッチは最終的に40人の従業員(経営陣から20人、組合から20人)を5日間のデミングセミナーに派遣しました。

同じ頃、彼は総合的生産管理、ジャストインタイム生産、日本式の継続的改善の要素も導入しました。

ケンタッキー州には、今日、デミング/ CI /リーンの理想の代名詞となった企業が所有する多くの工場があります。たとえば、トヨタ、ゼネラルエレクトリック、フォード、ジョンソンコントロールズなどです。ただし、H&Bより長く取り組んでいる人はほとんどいません。そのリーダーシップは、ジャック・ヒレリックがW.エドワーズデミングインスティテュートの理事会に所属し、経営品質センターのルイビル支部の理事会に所属していることからもわかります。

「私たちは毎日このようなものを生きています」とHillerichは言います。 「それは、工場の床にいる人々がそれについて考えさえしないところまでですが、彼らはそれをやっています。」

ジャックの甥でボブの弟である制作コーディネーターのブライアン・ヒレリッチ氏は、「ここでは常に継続的な改善がモットーでした」と付け加えています。

ルイビルの労働者は、問題を排除し、生産性と信頼性を向上させる革新的なアイデアを一貫して開発しています。

「おがくずを道やガイドに絶えず持っているのは難しいです」とボブ・ヒレリッチは言います。 「機械が最初にここに到着したとき、バットが「ステイリング」内で回転している間、流体が流れて機械を冷たく保ちました。毎日、火花と炎が1つあります。システムをシャットダウンする必要がありました。(機械工)Leon Mathisと私は、どこかにもっと良い答えがあることを知っていました。機械メーカーは、それは存在しないと言いました。私たちが望んでいたのはベアリングでした。こうすることで、バットがベアリングを滑り、流体とグリース。レオンが解決策を達成するのに約1年のプロトタイピングを要し、それは機能しました。3年近くの間、フレームアウトの結果としてシャットダウンは発生していません。

「問題をバンドエイドしないようにすることがすべてです。問題がどこから来ているのかを把握する必要があります。7段階の問題解決方法論(継続的改善ツール)を実行します。複数の潜在的な原因を見てみましょう。根本的な原因を突き止めてみてください。」

14ポイント:DEMINGの指示に従うW.エドワーズデミング博士の14の管理ポイントは、業界を変革するための基盤です。 14点の採用と行動は、経営陣が事業を継続し、投資家と雇用を保護することを目的としていることを示しています。このような制度は、1950年以降の日本の経営トップの教訓の基礎となった。 14のポイントは、小規模な組織だけでなく大規模な組織にも適用されます。ポイントは次のとおりです。

1)競争力を高め、ビジネスを継続し、仕事を提供することを目的として、製品とサービスの改善に向けて目的の一貫性を確立します。

2)新しい哲学を採用します。世界は新しい経済の時代にあります。欧米の経営陣は、課題に目覚め、責任を学び、変革のためにリーダーシップを発揮する必要があります。

3)品質を達成するために検査への依存をやめる。そもそも製品に品質を組み込むことで、大量の検査の必要性を排除します。

4)価格に基づいてビジネスを授与する慣行を終了します。代わりに、総コストを最小限に抑えます。いずれか1つのアイテムについて単一のサプライヤーに移行し、忠誠心と信頼に基づいて長期的な関係を築きます。

5)生産とサービスのシステムを絶えずそして永遠に改善し、品質と生産性を改善し、それによって常にコストを削減します。

6)その仕事に関する研究所のトレーニング。

7)機関のリーダーシップ。監督の目的は、人、機械、ガジェットがより良い仕事をするのを助けることです。管理の監督は、生産労働者の監督だけでなく、オーバーホールを必要としています。

8)誰もが会社のために効果的に働くことができるように、恐れを追い払ってください。

9)部門間の障壁を打ち破る。研究、設計、販売、製造の担当者は、製品やサービスで発生する可能性のある製造および使用の問題を予測するためにチームとして作業する必要があります。

10)欠陥ゼロと新しいレベルの生産性を求める労働力のスローガン、推奨事項、および目標を排除します。低品質と低生産性の原因の大部分はシステムに属し、したがって労働力の力を超えているため、このような推奨は敵対関係を生み出すだけです。

11)a。工場フロアの作業基準/割り当てを排除します。代替リーダーシップ。 b。目標管理を排除します。 c。数字、数値目標による管理を排除します。代用リーダーシップ。

12)a。時給労働者の技量に誇りを持つ権利を奪う障壁を取り除きます。監督者の責任は、純粋な数から質へと変えられなければなりません。 b。技量に誇りを持つ彼らの権利の管理とエンジニアリングの人々を奪う障壁を取り除きます。これは、とりわけ、年間またはメリットの評価と目標管理を廃止することを意味します。

13)教育と自己改善の活発なプログラムを開始します。

14)変革を達成するために全員を社内に配置します。変革は皆の仕事です。

近年の他の例では、保守作業員は次のことを行っています。自動潤滑システムを開発するためにメーカーと協力しました。重要な旋盤で木材チップがローダーパスを集めて詰まらせるのを防ぐ革新的なシステムを作成するためにエアノズルを設置しました。そして4時間で、元の機器メーカーが新しい部品を作るために2週間を見積もったときに、イタリア製の加工機の交換用シャフトを構築しました。

「野球のバットを作ってから123年で、私たちはそれをすべて理解しただろうと思っていたでしょう」と、プラントのゼネラルマネージャーであるフランク・スチュワートは言います。 「しかし、ご存知のように、改善のビジネスでは、あなたは決してそこにいません。それは常に、私がより良くできることは何ですか?今日私は何を改善することができますか?」

1984年以来、総合的設備管理もメリットを引き出してきました。

「私たちにはメンテナンス部門がありますが、もちろん、目標はオペレーターに自分のマシンで可能な限り多くの予防的メンテナンスを行わせることです」とスチュワートは言います。 「オペレーターは定期的なメンテナンスを行います。機器のパフォーマンスを監視し、液体レベルを定期的にチェックします。機器が稼働するはずのときに稼働し、想定どおりの動作をするようにします。予測可能性を目指します。TPMは達成に役立ちますそれ。」

プラントの総支配人フランク・スチュワートは、かつて米海軍の潜水艦の指揮官でした。

TED WILLIAMS:顧客は最もよく知っているテッド・ウィリアムズはルイビル・スラッガーのバットにうるさかった。彼はかつて彼のお気に入りのバットでハンドルが先細になる方法について不平を言った。彼は彼らを送り返し、彼らの握りは正しく感じられなかったと言った。彼らはそうではありませんでした。 Hillerich&Bradsbyのスタッフは、彼が使用していたモデルに対して、キャリブレーターを使用してグリップを測定しました。彼らは、ウィリアムズの新しいコウモリが5/1000インチ離れていることを発見しました。

ウィリアムズはまた、コウモリの体重の違いを知ることができました。 J.A.会社の故社長であるHillerichJr。は、かつてWilliamsをテストしました。彼は彼に6匹のコウモリを与えました。5匹はまったく同じ重さで、6匹目は0.5オンス多くなりました。ウィリアムズは、わずかな違いがあるものを簡単に選びました。

「テッドは、さまざまな投手と1年のさまざまな時期にさまざまなモデルを使用しました」と、取締役会会長のジョンA.「ジャック」ヒレリックIIIは述べています。 「モデル間の違いはほとんどありませんでした。それはノブの64分の1インチの違いのようでした。彼はそれらを非常に細かく変更しました。」

変化と解約

H&Bプラントには強い歴史がありますが、前述のように、進化が進んでいます。スイートスポットは、高い信頼性、生産性、品質、そして財政の慎重さを維持しています。しかし、いくつかの要因が明らかに異なるスタンスとストロークを持つ植物につながっています。労働力は、これまでのところ、変化の最大の要因です。

2006年9月、同社はニューヨーク州エリコットビルにあるリトルリーグとミニチュアバット製造工場を閉鎖し、その生産をルイビルに移しました。ニューヨークの労働者がケンタッキーに移動しないことを選択したとき、H&Bはそれらの路線を運営するために26人の新しい従業員を雇いました。

「過去6か月で、従業員は2倍になりました」とStewart氏は言います。 「私たちの労働力の半分は平均35年の仕事で、残りの半分は6か月です。」

多くの点で、新入社員は最初から始めています。

「これらの人々のほとんどは、これまで製造施設で働いたことがありません」とボブ・ヒレリッチは言います。 「私たちはビジネスとプロセスについて多くの教育を提供しなければなりませんでした。TPMシステムを教えると同時に、5-S清浄度技術も教えています。消化することはたくさんあります。」

コウモリはサンディングマシンにロードされるのを待ちます。

新しい血液の流入は、植物の閉鎖と統合だけではありません。

ルイビル施設の古い警備員は引退し始めており、引退は今後数年で増加するでしょう。

生産は、何十年にもわたってバット旋盤、塗装設備、ホイルブランディングマシン、ファイヤーブランディングを行ってきた職人の出発に備えています。

「これらの人々が去ると、私は傷ついた世界にいるでしょう」とブライアン・ヒレリッチは言います。 「それは大げさなことではありません。」

メンテナンスでは、機械工のPhil Davenport(1970年に雇用)が数年前に引退しました。レオンマティスは彼の場所を取りました。 Millwright Joe Davenport(1970年に雇用)は3月上旬に引退しました。 Rusty Browningは、会社に8か月間在籍しており、現在、水車大工のヘルパーの役割を果たしています。同社は昨年、ジャーニーマンの修理工の新しい役職にロドニー・レスラーを加えました。また、スーパーバイザーのRounsPenceは8月に引退します。

同社は移行を支援するためにいくつかの措置を講じています。

「1970年以来、新しい従業員は生産に雇用されていませんでした」とブライアン・ヒレリッチは言います。 「その結果、研修プログラムを開発する必要はありませんでした。それで、これは私たち全員にとって学習体験でした。私が最初の新入社員を迎えたとき、私は次のようでした。 '頼りになる記録はありませんでした。幸いなことに、組合はステップアップして私たちを大いに助けてくれました。ほとんどの場合、年配の従業員が新入社員にその方法を示しています。私たちは彼らの後ろでスクランブリングを行い、メモを取り、すべてを文書化しています。」

Brian Hillerichは、工場の生産コーディネーターです。

メンテナンスにおいて、ボブ・ヒレリッチは彼の乗組員に豊富な知識を保持しようとすることに焦点を合わせてきました。

「私はRounsが去ることを恐れています」と彼は言います。 「彼の44年の経験がこの植物に何をもたらすかを知っています。私たちは、次の6か月間、彼の脳を実際に選び、彼が何をしているかを記録することに費やします。」

ボブ・ヒレリッチはまた、2年間の水車大工の見習い、教育、およびジョブシャドウイングプログラムを開発しました。

見習いは、工場の床で製粉業者と協力します。また、地元の高等専門学校で8つのクラスを受講する必要があります。 Millwright 1ステータスを取得するには、電気システム、溶接、配管、およびHVACのクラスを正常に完了する必要があります。 Millwright 2レベルでは、プログラマブルロジックコントローラーなどのトピックで追加のクラスを完了する必要があります。

ブラウニングは、プログラムの最初の見習いでした。追加のポジションはまもなく提供されます。

Hillerichはまた、クラスを部門のベテランに昇進させました。 Dreschelは、カリキュラムのほとんどすべてのクラスを受講しています。労働力の交代は新しい精神をもたらします。それはプラスとマイナスです。

「 『XYZ社で40年間働く』という時代は終わりを告げています」とスチュワートは言います。 「その考え方は国中および当社で変化しました。将来の労働力ははるかに流動的になるでしょう。従業員が数年滞在してから先に進む流動性が普及するでしょう。」

しかしその一方で。 。 。

「離職率をゼロにすることも同様に困難です」とBobHillerich氏は言います。 「あなたには素晴らしい人々がいますが、彼らは長い間同じようにそれを行ってきたので、物事を本当に揺さぶり、限界を押し上げるように説得するのは難しいです。私たちの場合、私たちはテクノロジーをはるかに受け入れる必要がありました。それは一部の人にとっては困難でした。」

生産ラインはますます自動化装置とCNC旋盤にシフトしています。

「最近の製造業では、競争できる唯一の方法は、無駄のない効率的な方法です」とスチュワート氏は言います。 「あなたが得る効率のほとんどは、プロセスと自動化、そしてあなたの人的資源を可能な限り最大限に活用する方法に関係しています。私たちは、工場で行うことを継続的に自動化する方法を検討しています。何年も前に労働者が行っていたこと。新しい自動化が追加されると、信頼性の低下が懸念されるか、その可能性があります。」

BobHillerichはこれらの問題に取り組んでいます。

AlphaFourフロッピードライブシステムが最近クラッシュしました。これにより、Mapcon Technologies Incから最新のコンピューター保守管理ソフトウェア(CMMS)システムを購入するための扉が開かれました。システムは3月13日に稼働を開始しました。

「それは大きなアドバンテージになるでしょう」と彼は言います。 「毎朝、作業が予定されている機械のリストが表示されます。また、必要な工具と部品のリスト、およびそれらがベビーベッドのどこに配置されているかも表示されます。これにより、作業が容易になり、迅速になります。私たちが持っている新しい人と機械の数で成功しました。」

機械の履歴も、保守作業員の頭ではなく、CMMSに保存されます。新しい技術者が信頼性を強化する方法を模索しているので、これは役立つはずです。

「最終的には症状を入力できるようになり、プログラムはその機器の何が間違っている可能性があるかについての上位3つの最良の推測を提供します」と彼は言います。 「ここでの振動や騒音は、そのタイプの障害の方向を示します。プログラムは、その作業に必要な部品と、それを修正するのにかかる時間も示します。」

このシステムにより、部門は、プラントの全体的なパフォーマンスの指標として機能するメトリックを正式にコンパイル、追跡、および利用することもできます。

メンテナンスも予測技術の使用を拡大し始めています。たとえば、Rodney Lesslerは、赤外線サーモグラフィ装置を使用するように訓練されています。

現場の労働者の大部分は、35年以上会社に勤務しています。

象徴的な会社

工場の床はこれらの機械的および人事関連の変更を受けていますが、Hillerich&Bradsbyをアメリカの製造業の象徴にする多くの要素はそのまま残っています。

123年間そうであったように、Hillerich家はこのチームを管理しています。ジョンA.ヒレリッチIVは、2001年に父親のジャックから社長兼CEOの役割を引き継ぎ、家族のリーダーシップの第4世代をマークしました。

H&Bが23年間行ってきたように、同社はデミングの原則を実践します。また、継続的な改善を追求します。 「実際、これは私たちにこれらの分野での私たちの仕事をさかのぼって元気づける機会を与えてくれます」とジャック・ヒレリックは言います。

Bob Hillerichは、施設とプラントのメンテナンスを監督しています。

信頼性は、知識、経験、洞察、アイデアの機能であり続けます。

そして、工場はメジャーリーグのトッププレーヤーだけでなく、いつかそこに着くことを夢見ている人々のためにバットを作り続けます。

テッド・ウィリアムズ、アレックス・ロドリゲス、ビル・ドレッシェル、ラスティ・ブラウニングのいずれの話をしていても、ルイビルスラッガーの名声は常に、貿易の道具を高度なスキルを持つ人々の手に委ねることでした。

原子力潜水艦の司令官から野球のバットプラントの総支配人まで人々によってそして人々のためにある植物フランク・スチュワートは、ケンタッキー州ルイビルにあるH&Bの工場の総支配人になるために興味深い道を歩みました。1998年にその役職に就く前は、製造の経験がありませんでした。彼の前の仕事?アメリカ海軍の原子力潜水艦の司令官。

スチュワートは海軍で27年間過ごし、砂漠の嵐作戦中にUSSルイビル潜水艦の船長を務めました。潜水艦は湾岸戦争中に最初の水中発射トマホークミサイルを発射しました。それはまた、第二次世界大戦の終わり以来、米国の潜水艦から怒りで発射された最初のショットでした。

スチュワートがUSSルイビルの船長を務めて以来、H&Bのジャックヒレリックは1991年にケンタッキーダービーにゲストとして彼を招待しました。彼らはそれを打ち負かし、次の7年間連絡を取り続けました。スチュワートが海軍からの引退を決意したとき、ヒレリッチは申し出を求めてやって来た。

「私の海のツアーは終わったので、海軍と一緒に「机を運転する」か、何か他のことをするかのどちらかでした」とスチュワートは言います。 「これは非常に興味深い仕事であり、とても楽しいものでした。」

スチュワートは、この動きは見た目ほど非正統的ではないと言います。

「私はプロジェクト管理の経験があり、船の大規模なオーバーホールと修理を監督した経験がありました。そして、船長として、約180人の乗組員がいました」と彼は言います。 「その前に、私は潜水艦の機関長としてツアーをしました。私は原子力発電所と電気、油圧、機械システムを担当しました。私はそれを実行し、さらに60人を監督しました。その環境であなたは物事を機能させる方法と成果を達成する方法を学び、タスクを継続し、目標を達成します。」

彼は掲示板に固定されている信条に従います。「誠実に行動します。真実を伝えます。コミットメントを守ります。尊厳と敬意を持って人々を扱います。」

ルイビルスラッガーは常に関係と経験について話してきました。

プロのボールプレーヤーとルイビルスラッガーバットおよびルイビルバットプラントとの関係は伝説的です。

「私たちは(春季トレーニングの後)北に向かっていた」と、デイビッド・カタネオのテッド・ウィリアムズに関する最近の本で、ホール・オブ・フェイマーと元ボストン・レッドソックスの二塁手ボビー・ドーアは述べた。 「北に向かう途中でさまざまな町でプレーしていました。ほとんどの春、ルイビルでプレーしていました。当時、彼らはレッドソックスの二軍だったからです。

「前夜、テッドは言います。 『朝、(ルイビルスラッガー)工場に行って、コウモリが出てくるのを見てみましょう。』 7時半ごろに着いたと思いますが、工場が開くまで30分ほど階段に座らなくてはならなかったので、コウモリを何匹か見ていきました。旋盤、コウモリを見つけた。彼は年上の男だった。私たちが去る準備ができたとき、テッドはこの男に言った。彼らはあなたのために少しのパーセンテージを得るであろうほんの少しのハードスポットでした。テッドが去ったとき、彼は男に20ドルの請求書を手渡しました。テッドが彼のバットにピンノットを持っていたことは間違いありません。」

プレイヤーはまだ立ち寄って工場を訪れ、コウモリが作られているのを見て、プロラインのオペレーターと話します。最近の訪問者には、ニューヨークのアレックスロドリゲス、ヒューストンのランスバークマン、クリスバーク、コロラドのトッドヘルトン、オークランドのニックスウィッシャー、セントルイスのデビッドエクスタインが含まれます。

「彼らが去るとき、彼らは最初に入るときとは全く異なる視点を持っています」とCNC旋盤オペレーターのダニー・ラケットは言います。 「アレックス・ロドリゲスがここに来たとき、彼は私が約1時間コウモリを走らせるのを見ました。」

ロドリゲスは、「それだけの価値がありました。名前に顔を付けるのに大きな違いがあると思います。また、彼らがあなたに送る木にも本当に役立ちます。」と言います。

本当に?

「私は私の人の世話をしなければなりません」とLuckettは言います。 「デレク・ジーター、アレックス・ロドリゲス、ケン・グリフィー・ジュニアなどが私たちの優先リストに含まれています。私たちは彼らのコウモリに私たちが持っている最高の木材を使用するために私たちの邪魔をしません。」

工場を訪れるのはプレイヤーだけではありません。施設はほぼ毎日ツアーのために一般に公開されています。毎年、約20万人がツアーに参加し、バット作りのプロセスに親しみを持っています。

それはH&Bの生産と安全上の課題を生み出します。

「怪我をせずにできるだけ全員を近づけると同時に、注文をドアから出すことが重要です」と、安全とセキュリティだけでなく、施設とメンテナンスを管理するボブ・ヒレリッチは言います。 「私たちは本当に人々にすべてを見てもらいたいのです。」

また、メンテナンスの課題も発生します。

「ツアーグループはそれが実行されるのを見たいので、シャットダウンすることは許可されていません」と彼は言います。 「最大のことは、ダウンタイムなしでマシンの予防保守を行う時間を見つけることです。午前9時から午後4時30分まで、ある種のツアーが常に実行されます。したがって、これらのPMの一部を6時から実行するようにしています。午前から午前9時まで、または午後5時30分から午後9時まで行います」

機器のメンテナンスと修理