FMEAの最新のスピン

製品設計、故障モード、影響分析(FMEA)の信頼性を高めるために使用される長い主力ツールは、製造およびプロセスの信頼性エンジニアにとっても貴重な目的を果たします。

IEC標準60812などで詳しく説明されている標準のFMEAプロセスは、そのままでも十分に機能しますが、改善することができます。 FMEAプロセスを更新して、プラントで機能させるための重要なポイントを次に示します。

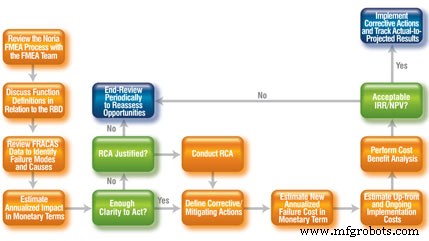

図1.産業プラントおよび運用にサービスを提供するためのFMEAのより近代的な形式。

-

レビュー中の生産プロセスの機能ブロック図(FBD)を作成することから、プロセスを開始します。 FBDは、信頼性ブロック図(RBD)に似ていますが、数字がありません。通常、ゲームのこの段階では、定量化可能な信頼性パフォーマンスデータが不足しています。

取得したら、ブロックに入力してRBDを作成します。通常、植物をブロックに分割するのが最善です。機能ブロック図は、FMEAプロセスでレビューされる機能を形成するため、詳細に説明します。これらは、プラントがミッションを完了するために依存する機能です。 -

プロセスから当て推量を取り除きます。体系的な障害報告および修正アクションシステム(FRACAS)プロセスを使用してデータを収集することから始めます。通常、3〜6か月以内に、プラントで問題が発生する80〜90%が発生します。

その後、必要に応じて、データ収集プロセスを縮小または簡素化できます。ただし、FMEAを完了する前に、実際に何が起こっているかについて十分な詳細が必要です。人間の記憶は壊れやすく、誤りやすいものです。データは、決定と推測の違いです。

データ収集プロセスを開始する前に、障害モードと障害原因の分類法を標準化します。これにより、FMEAプロセスを実行するときに、データをはるかに管理しやすくなります。 -

無次元のリスク優先順位番号(RPN)を忘れてください。イベントあたりのコストx年間のイベント数の観点から損失を定量化します。これにより、年間で組織に収益化された効果がもたらされます。

コストには、修理コスト、ダウンタイムコスト、リスクベースのコスト、エネルギーコストなどが含まれる場合があります。目標とする損失を軽減するためにお金を費やす必要がある場合があります。 。そのためには、費用便益分析が必要なので、ある時点でリスクを現金化する必要があります。 FMEAプロセスでそれを行うのもよいでしょう。

改善イニシアチブの承認を得るということになると、ドルは話します...他のすべては歩きます。ゲームに先んじて、リスクを現金化してください。 -

失敗の原因の標準化された分類法を使用して考えられる原因を特定し、該当するものをすべて確認します。複雑な障害が単一の原因を持っていることはまれです。

このイベントは通常、いくつかの原因の複合効果によって引き起こされます。その情報をFRACASからFMEAに持ち越します。 -

アクションの決定をキャプチャして分類します。すべての場合において、問題を解決するために行動することを決定する必要があります。行動しないことを選択するか、根本原因分析(RCA)イベントをスケジュールして、問題をさらに調査する必要があります。

行動する決定は、多くの場合、費用便益分析。行動しないことを選択した場合は、理由を記録し、状況が変化したかどうかを定期的に確認してください。

場合によっては、リスクをより費用対効果の高い方法で管理できる新しいテクノロジーが登場します。市場の変化や運用状況の変化により、リスクの影響は組織にとってより深刻になります。 -

行動することを選択した場合は、どのような緩和行動が必要かを明確に定義してください。これらのアクションに関連するのは、先行および継続的な実装コストと、年間の障害コストの新しい見積もりです。

設計、手順などの変更は、次のいずれかに役立ちます。a)削減イベントあたりのコスト、および/またはb)年間のイベント数を減らす。すべての場合において、このアクションにより、年間の障害コストが削減されます。その予測された新しい障害コスト情報をFMEAシートにキャプチャします。 -

改善プロジェクトを進めるには、投資収益率(ROI)がプラスである必要があります。現在の年間障害コスト、予測される年間障害コスト、および修正アクションでリスクを軽減するための推定コストを把握しているので、5年または7年のキャッシュフロー予測を作成するために必要なすべてが揃っています。

会社の資本コストを適用することにより、内部収益率(IRR)、正味現在価値(NPV)、および割引回収期間(DPP)を表にまとめることができます。数値が良さそうな場合は、それに従ってください。

提案された変更で許容できる利益が得られない場合は、プロジェクトを棚上げしますが、再レビューをスケジュールして、市場または組織の運営に変化がないかどうかを判断します。コンテキストはROI計算を変更し、問題に対する新しい低コストのソリューションが利用可能かどうかを評価します。 -

是正措置を個人またはチームに割り当て、期日を定義します。期日は願いを目標に変えます。

-

実装して組織に還元するための実際のコストから予測されるコストの傾向を示します。収益が予想よりも大きい場合は、蒸気を上げて、変更を適用可能な他のプラントまたはラインに展開します。収益が予想よりも少ない場合は、修正を再構築するか、他のプラントまたはラインへの展開を遅らせる/停止します。

-

FMEAに、リスク管理活動の収益化された日記である生きた文書を処理させます。 RCAを実施するときは、FMEAデータベースに結果をキャプチャします。 FMEA規格で指定されている従来のアプローチは引き続き有効です。業界で使用するために少し変更する必要があります。

重要なポイントを要約すると:

-

データ収集から始めます。データは、決定と推測の違いです。

-

調査結果をドル化します。あなたは問題を修正するためにお金を費やしています。あなたの利益は費用を上回らなければなりません。

-

FMEAは信頼性中心のメンテナンスで広く使用されていますが、そのアプリケーションをプラントのメンテナンスに限定しないでください。あなたの問題は部門の枠を超えています。ソリューションも部門の枠を超えている必要があります!

機器のメンテナンスと修理