予知保全のケーススタディ

この記事で提供されるケーススタディは、著者によって分析された実際のデータです。振動解析を表す予知保全のケーススタディでは、ベアリングの故障、不均衡な状態、固有振動数の衝撃試験の例と比較を紹介します。

各例は、スペクトルとして表され、場合によっては、データの特定のセグメントに存在する障害の証拠を提供する時間波形形式で表されます。

オイルレポートは、汚れたオイルの状態の決定的な証拠を提供するためにも提示され、参照用に特定された目標ISO清浄度レベルが示されます。

オイルの清浄度は、コンポーネントの早期故障を排除し、機器の寿命を延ばすために重要です。これにより、保守部門は稼働時間とマシンの可用性の向上に取り組むことができます。

赤外線サーモグラフィは、温度変化のある機器コンポーネントの熱画像で表されます。わずかな温度変化でも、機械部品に潜在的な問題があることを示している可能性があります。熱画像を解釈できる訓練を受けた要員は、信頼性維持の分野で貴重な商品です。

電気モーターは、工業生産施設の運営に不可欠です。電気モーターに影響を与える潜在的な故障モードには、主に2つの潜在的な故障モードがあります。ベアリングの故障または電気巻線の故障です。各タイプの障害モードを検出および予測できるため、メンテナンスでモーターの取り外しを計画およびスケジュールして、不要なダウンタイムを回避できます。

電動巻線の絶縁破壊はモーター電流分析によって検出できるため、予知保全担当者は潜在的な問題の早期故障を予測できます。

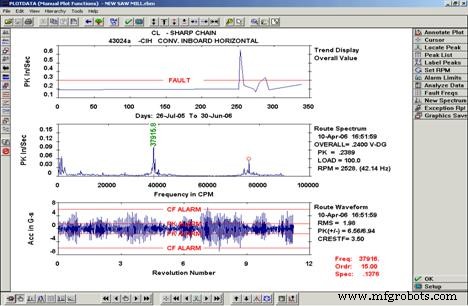

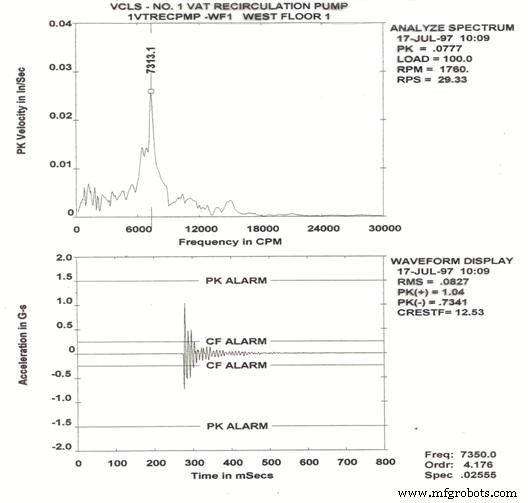

振動データ(ギアメッシュ)のケーススタディ

すべての歯車セットは、歯車メッシュと呼ばれる周波数成分を作成します。基本的な歯車の噛み合い周波数は、歯車の歯の数にシャフトの回転速度を掛けたものに等しくなります。さらに、すべてのギアセットは、プライマリギアメッシュ周波数の両側に表示される一連のサイドバンドまたは変調を作成します。

下の図1に示されているデータは、次元の材木操作で遊星ギアボックスに収集されたデータのブロックを表しています。対象の周波数は37,915.8サイクル/分(CPM)で表示され、その周波数の高調波は75,831.6CPMで再び表示されます。側波帯は、問題の周波数の両側にはっきりと見えます。この問題の診断は、ギアユニットの構成が複雑であるため、診断がやや困難でした。この特定のユニットは遊星歯車セットでした。つまり、入力シャフト(太陽歯車)には、太陽歯車の周りを回転または周回する3つの歯車があり、それが外側のリング歯車と噛み合っています。

ギアボックス内のギアのすべてのメッシュでは、ギアメッシュ周波数を特定するのが難しい場合があります。図1では、周波数が特定され、スペクトル内の周波数と一致しています。例の下部にある時間波形の影響に注意してください。これは、歯に欠陥がある歯の噛み合いの良い兆候です。

歯車の歯のこの種のピッチングとスポーリングは、ユニット内のオイルの汚染によって引き起こされます。互いに噛み合うときの歯の間の圧力は、1平方インチあたり300,000ポンド(psi)に達する可能性があります。砂や汚れは金属よりもはるかに硬いです。歯車の歯の間に押し込むと、歯にくぼみが生じ、剥離やピッチングが発生します。問題が診断された後、レポートが生成され、ユニットは使用できなくなりました。修理工場に送られ、分解後、3つの遊星歯車ユニットすべてに目に見える欠陥があることがわかりました。

図1.ギアメッシュデータ

これは、予知保全技術、この場合は振動分析の利点の一例にすぎません。この問題が振動解析で検出されなかった場合、壊滅的な障害が発生するまで進行し続けていたでしょう。欠陥が形成されると、歯車の歯が金属表面を削り続け、金属をギアボックスに入れてドミノ効果を生み出します。

この問題は、オイル分析でも検出できた可能性があります。オイルサンプルを採取することで、分析を通じてギアボックス内の摩耗金属を検出することができたでしょう。

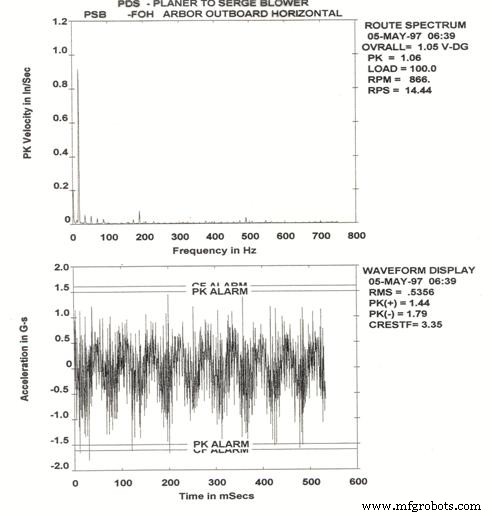

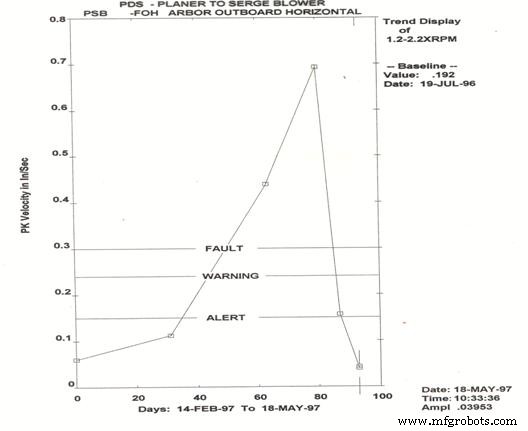

修正予知保全手順は、壊滅的な障害の確実性を減らすことができます。図2は、バランス調整が必要なブロワーの振動データを示しています。図3は、バランス作業が完了した後の振動の低減を示しています。これは、予知保全によって機械の状態がどのように変化するかを示すもう1つの例です。

図2では、ブロワーの1倍の実行速度での高振幅に注目してください。これは、ブロワーの回転要素の不均衡を示しています。

図2.ファンからの振動データ

図3に示すバランシングジョブの完了後、振幅に大幅な変化がありました。振動の低減により、機器の寿命が延び、問題のない操作が可能になります。

図3.振動トレンドデータ

図3の傾向データに注目してください。ファンの振動のバランスをとった後、振幅はマシンに設定されたアラームレベルを大幅に下回りました。

問題の診断は、予知保全プロセスのほんの始まりにすぎません。問題が検出されたら、問題が数か月または数年で再発しないようにすることが目標です。優れたアナリストの目標の1つは、障害モードを検出するだけでなく、問題の根本原因を見つけて、問題が再発しないようにすることです。

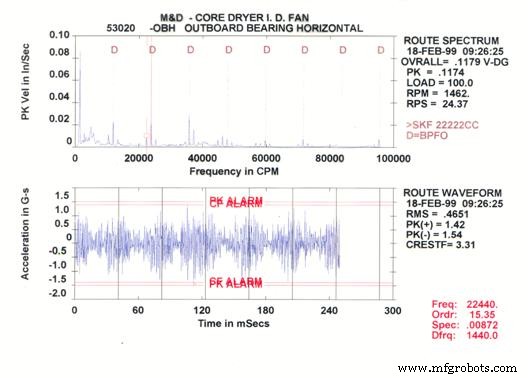

図1〜3は、ギアの噛み合いの問題とそれに関連するデータ、およびブロワーの不均衡状態を調べたものです。図4は、外輪の欠陥を伴うベアリングの問題を表しています。外輪の故障周波数の周りの側波帯に注意してください。これは、時間波形の変調が原因です。スペクトルの下の時間波形を見ると、存在する振幅変調を確認できます。

一般に、このタイプの変調は、問題の機械の回転要素の動作周波数を表します。

図4.不良ベアリングからの振動データ

提示されたデータに存在するその他の情報は、ベアリングタイプSKF22222CCです。この情報はソフトウェアに入力され、ソフトウェアがスペクトル内の障害周波数にラベルを付けることができるようにします。このソフトウェアには、10,000を超えるベアリング障害周波数が計算されたデータベースがあります。これにより、貴重な時間を削減し、アナリストの仕事をはるかに簡単にすることができます。

振動解析は強力な診断ツールになり得ます。このテクノロジーが提供する利点は、ベアリングの故障、ギアの問題、不均衡やミスアライメントの状態を特定することだけではありません。潜在的な共振条件などの動作パラメータを決定することは、動作速度を設計および決定するときに大きな利益をもたらします。

スピードアップや運転条件の変更を継続するというプレッシャーは、私たちが日常的に取り組んでいる競争の激しい製造施設でのみ増大します。回転機械の速度を変更する際の問題は、ある時点で、構造または回転要素の固有振動数に挑戦することです。回転機の動作速度と固有振動数が近づきすぎると、共振と呼ばれる状態が発生します。これにより、マシンの振幅が最大20倍に増加し、マシンが揺れる可能性があります。機械を改造または設計するときに避けるべき周波数を決定するには、衝撃試験などの試験を実施する必要があります。図5に、衝撃試験の結果の例を示します。

図5.構造物の固有振動数を特定するデータ

図5のデータは、有効な影響テストを表しています。 7,313.1 CPMの20%以内で回転機械を操作しようとすると、機械の寿命全体にわたって、動作条件が悪くなり、機械の信頼性が低下します。

赤外線サーモグラフィのケーススタディ

赤外線サーモグラフィは、明らかな理由から予知保全のための一般的な技術です。問題がどこにあるかを確認するのは簡単であり、検出された問題は技術者にとって診断がいくらか簡単です。サーモグラフィデータの分析に精通するためには、国のトレーニングと認定を強くお勧めします。収集されたデータを分析および傾向分析するときは、周囲温度を考慮することが非常に重要です。

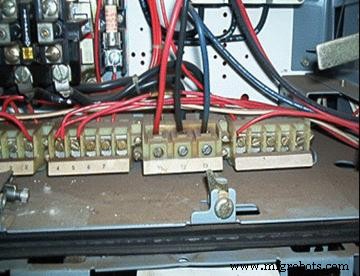

図6のデータは、「B」端子リードの接続が緩んでいるモーター制御スターターを表しています。

図6.作成者が取得したモータースターターの赤外線データ

「B」端子を識別する赤外線画像の長方形の温度の最高温度は華氏172.8度です。接続が緩むと、過度の熱が発生します。この状態が発生すると、ワイヤが2つに燃焼し、制御されているモーターが単相になります。この状態では、電気モーターが早期に故障します。

図7.問題領域の画像

図7は、電気技術者が問題のある領域を特定するのを支援するために撮影されたコントロール写真です。予知保全プロセスの一部は、修理技術者の仕事を可能な限り簡単にするレポートを作成することです。問題を診断する技術者は、通常、修理を行う技術者ではありません。

赤外線サーモグラフィのアプリケーションはまだ発見されており、新しい予知保全のケーススタディごとに利用されています。 PdMツールとしての赤外線の利点は、世界中の製造施設にとって金銭的な観点から最も有益です。図6は、低電圧アプリケーションの例です。温度のわずかな変化を検出する場合、赤外線に制限はありません。

図8は、高圧送電線で取得されたデータを表しています。このアプリケーションで障害が発生すると、プラント全体がシャットダウンし、数百万ドルの費用がかかります。幸いなことに、それは予定された毎月の検査ルートで赤外線技術者によって捕らえられました。

図8.緩い接続の赤外線データ

ラインジャックの温度は華氏160.2度で記録され、周囲温度の2倍以上でした。

分析データの予知保全のケーススタディからわかるように、赤外線サーモグラフィは、早期の故障を予測および防止するための効果的なツールです。赤外線サーモグラフィを最大限に活用し、他のPdMテクノロジーと組み合わせると、コンディションベースのメンテナンスプロセスにとって非常に有益なテクノロジーになります。

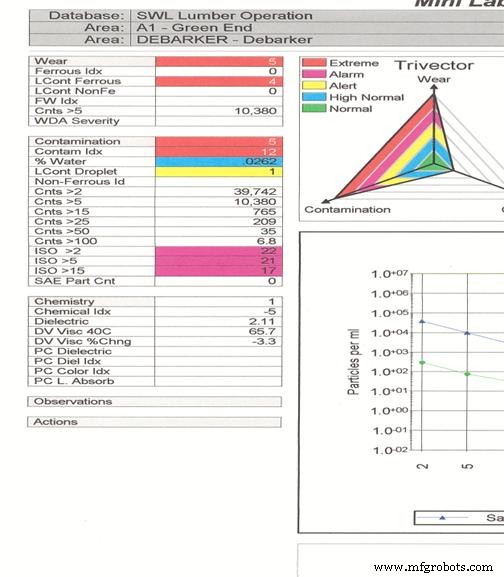

オイル分析

で 下の図9では、ISO汚染レベルは22/21/17です。これは、ほとんどの産業用アプリケーションのすべてのオペレーティング機器に設定されている標準をはるかに上回っています。

ISO汚染物質レベルが数値的に増加するたびに、オイル中の汚染物質の量は2倍になります。標準が16/14/11の場合、22/21/17のオイル中の汚染物質の増加は、標準の64倍汚れています。

オイル分析は信頼性の高い予知保全ツールであり、機械の劣化や摩耗の影響によって発生する侵入した汚れや内部の摩耗粉の結果であるオイル中の汚染物質を検出するのに非常に効果的です。汚染物質レベルの増加は、産業機械アプリケーションのすべてのコンポーネントの摩耗プロセスを加速します。

油中の汚染を防ぐことができます。水力ユニットの戻り側を適切にろ過すると、汚れやその他の侵入粒子を取り除くのに役立ちます。通常、200ベータ比の3ミクロンろ過は、ほとんどの機械の標準セットです。

漏れをなくし、交換が必要な可能性のあるオイルを補充するためにクリーンオイルを使用することを保証することは、オイルの清浄度を維持するのに役立つもう1つのベストプラクティスです。

図9.オイル分析データ

モーター電流分析のケーススタディ

モーター電流分析は、世界中の製造プロセスに大きな利益をもたらしたもう1つのPdMツールです。電気モーターの巻線の早期の絶縁破壊を予測することで、技術者は壊滅的な障害が発生する前に電気的な問題を診断できます。

モーター電流分析を赤外線または振動分析と組み合わせると、電気モーターの電気的および機械的障害の両方を検出でき、予定外のダウンタイムのリスクを大幅に削減できます。根本原因の障害分析を開始することで、プラントプロセスにおける機械の信頼性を高めることができます。

図9で提供されているデータは、アナリストが毎月定期的なデータ分析を行っていた加湿器再循環ファンモーターを表しています。

テスト名

AC標準

モーター名

1677

アセットID

該当なし

回路ID

該当なし

モーターの状態

良い

テスト日

2005年9月7日

2006年7月27日

テスト時間

10:23:15 AM

2005年9月7日

頻度

1200

1200

オームPh1からGnd

充電時間

30

30

電圧

500

500

モーター温度

32

32

測定されたオーム

1700.0

303.0

修正されたオーム

980.0

174.0

pF Ph1からGnd

16250

16500

オームPh1〜2

0.86900

0.88250

オームPh1〜3

0.87000

0.88250

オームPh2〜3

0.80650

0.80450

mH Ph1から2

22.940

23.110

mH Ph1から3

21.450

23.730

mH Ph2から3

21.740

21.950

平均インダクタンス

22.043

22.930

%解像度不均衡

4.95

6.07

%Ind。不均衡

4.07

4.27

$電力損失

21.85

26.84

テスト場所

Tリード

Tリード

MCE#

030535

030535

ユーザー

メモ

いいえ

いいえ

図10.作成者が取得したデータ

上記のデータは、2つの測定値からの比較を示しています。 1つは2005年9月7日に取得されたベースラインであり、もう1つは2006年7月27日に取得されたもので、断熱材の故障が発生し始めていることを示しています。抵抗の不均衡の割合の増加に注意してください。これはアラームの原因であり、モーターをサービスから外し、再調整するために発送するようにスケジュールするための対策を講じる必要があります。これは、PdM分野でのモーター電流分析の利点のほんの一例です。

振動解析のようなもう1つの貢献は、エアギャップの異常を検出する機能です。チェックを外すと、ローターとステーターの間のエアギャップの問題がローターとステーターの摩擦を引き起こし、モーターの壊滅的な故障につながる可能性があります。これは、他のすべての兆候が正常なローターとステーターが存在することを示している場合でも発生する可能性があります。障害ゾーンとしてのエアギャップは、モーター内のローターとステーターの間の測定可能な距離を表します。

予測テクノロジーの利点は、この記事で提供されるデータのすべての例で明らかです。メンテナンス部門が振動分析、赤外線サーモグラフィ、オイル分析、モーター電流分析のどれから始めても構いません。コミットメントと十分な訓練を受けた担当者が実装すれば、それぞれが収益に金銭的利益をもたらします。

提供されたデータは、振動解析がどのように動力伝達ユニットの歯車噛み合い欠陥、回転装置のベアリング欠陥、ファンの不均衡状態、および回転装置を支える構造の固有振動数の検出を検出できるかを示しています。提示および診断された各問題は、修理コストとダウンタイムを数千ドル節約することが証明されています。

熱画像によって提供されるデータは、温度のわずかな変化をどのように検出できるかを示しており、アナリストは重大な障害を確実にする問題を回避することができます。

提供されたオイル分析データは、部品の早期摩耗を引き起こし、機器の寿命を縮める可能性のあるオイル中の汚染物質を特定することを示しています。機械油の摩耗粒子を特定することで、他の方法では検出されない可能性のあるベアリングの問題やギアの問題を検出できます。

モーター電流分析により、アナリストは絶縁破壊を診断し、他の予測機器では検出できない障害を予測することができます。

保守部門がこれらのテクノロジーを2つ以上採用できる場合、プロセスの信頼性は大幅に向上します。これらのテクノロジーを組み合わせて重複するデータ分析を行うと、効果的な予知保全プログラムを確立するのに役立ちます。

ゲイリーフォア、CMRP

I&E信頼性スペシャリスト

イーグルロックエナジー

作者について:

Gary Fore、CMRPは、Eagle Rock EnergyのI&E信頼性スペシャリストです。彼はエネルギーおよび建築製品業界で22年間を過ごし、状態監視に重点を置いた信頼性エンジニアリングを専門としています。彼は、機械工学の理学士号と、電気機械技術の応用科学の学士号を取得しています。彼の認定には、認定メンテナンスおよび信頼性プロフェッショナル(メンテナンスおよび信頼性プロフェッショナル協会を通じて)、カテゴリーIII振動アナリスト(振動研究所)、レベルII赤外線サーモグラファー、認定潤滑スペシャリスト、およびレベルI機械潤滑アナリスト(国際機械潤滑評議会)が含まれます。 。

機器のメンテナンスと修理