CMMSの力を解き放つ

適切に構成され、利用されているコンピューター化された保守管理システム(CMMS)は、成功するすべての保守および信頼性プログラムの基本要素です。ただし、このテクノロジーを単独で実装しても、ユーザーが投資からより高い効率や最大の価値を達成できるとは限りません。テクノロジーだけから価値を得ようとすることは、2本の足が欠けている3本足のスツールの上に立つことを試みるようなものです。他の2つの重要な項目(このスツールへの足)は、適切に設計された作業プロセスと熱心な人々です。

私たちメンテナンスと信頼性のコミュニティは、CMMSがメンテナンス部門だけでなく、組織全体にもたらすメリットと潜在的な価値について、経営陣と同僚を教育する必要があります。この重要なツールの使用方法を学ぶためにプラントスタッフに権限を与え、奨励することで、プラントのパフォーマンスを改善し、メンテナンスおよび信頼性プログラムの効率を高めることができます。 CMMSは、資産の障害、リソースの使用率、機会損失のコストをより適切に分析することで、プラントの安全性と可用性に最大の影響を与える資産の障害の排除とリスクの軽減に焦点を当てた付加価値のあるメンテナンス戦略を実装するプロセスを簡素化します。

>また、CMMSの機能を利用して、一貫性のある正確なデータ入力を確実に実行するための説明責任に重点を置いた上記の分析をサポートする保守活動を文書化することに焦点を当てた、適切に設計された作業プロセスが必要です。在庫とスペアパーツの管理は貴重なCMMSの重要な統合コンポーネントですが、この記事では、機器と作業指示書のコンポーネントが最適化されたときに実現できる価値に焦点を当てます。

覚えておくべき重要な点は、CMMSは、適切に設計された作業プロセスを利用する、従事する労働力のイネーブラーにすぎないということです。 CMMSから価値を実現したい場合は、テクノロジー、プロセス、人の3つの要素すべてを検討して開発する必要があります。

測定しないものを管理することはできません

CMMSを単なる電子作業指示システムとして使用している私たちの人々は、組織全体に伝達して施設の運用と保守に関連する重要なビジネス上の決定に影響を与えることができる強力なデータをキャプチャして分析することの利点を本当に逃しています。 CMMSから抽出されたデータによって、ユーザー定義のメトリックをいくつでもサポートできます。その後、メンテナンスと信頼性の専門家、およびプラントのリーダーシップが、オペレーショナルエクセレンスという共通の目標を持って資産とリソース(人員と資本の両方)を管理するために利用できます。

メトリックは、現在の保守戦略が付加価値をもたらし、効果的であるかどうかなどを明らかにするように設計できます。機器の故障と機会費用の損失に関連する資産の信頼性の経済的影響。特定のプラントエリア、システム、または資産タイプに関連する人件費とコストのデータ。資産タイプおよび障害の原因別の資産障害履歴。または、事後対応型保守作業時間数と事前対応型保守作業時間数の比較。

CMMSから意味のある情報を取得するための鍵は、目標を定義し、それらの目標をサポートするデータを検討し、確立された目標への進捗を反映する重要なパフォーマンスデータを提供するために使用できるCMMS内のフィールド名と属性を構築/編集することです。 。分析のためにCMMSデータを整理するために必要な属性の一般的な例には、作業タイプ(修正、予防、予測など)、作業優先度(1、2、3またはA、B、C)、資産グループ(ポンプ、ファン、バルブ)が含まれます。など)、資産タイプ(遠心、ベーンアキシャルなど)、故障コード(ベアリング、インペラー、カップリングなど)、および環境制御、プロセス安全管理などに対処するための他の主要な作業属性。

これらの重要な属性のいくつかを使用して構成すると、CMMSは、機器と作業履歴の文書化と分析に不可欠なツールになり、メンテナンスの焦点と戦略の開発に大きな影響を与える機器の障害とメンテナンスのワークフロー特性を特定して理解する能力を向上させることができます。 。

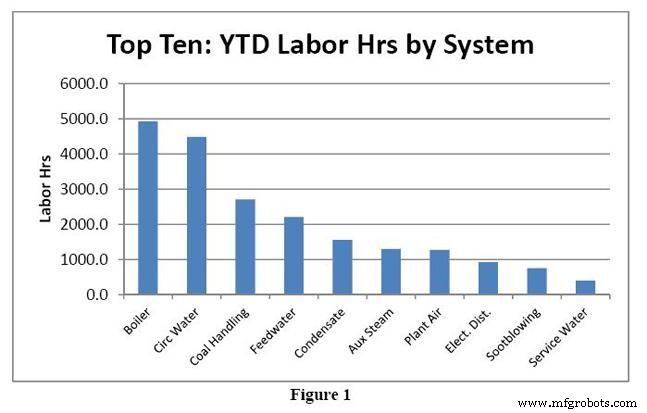

現在リアクティブメンテナンスモードになっている場合は、単純なパレート分析をサポートするCMMSからデータをマイニングして、労働時間の大部分が費やされている場所(図1)または最大の場所をマクロレベルで一目で特定する機能メンテナンスおよび/または機会損失のコストが存在することは、確実な最初のステップです。次に、主要な貢献者である特定の資産を詳しく調べてフォローアップし、根本的な原因にすばやくドリルダウンできます。最終的には、資産の運用手順、保守戦略、エンジニアリング設計、または購入要件にプラスの影響を与える、より多くの情報に基づいたデータベースの意思決定を行うことができます。これは、観察された障害メカニズムと、人員の安全と収益への悪影響を排除することに重点を置いています。

このシンプルで効率的な分析プロセスは、希望する目的をサポートする方法でCMMSを構成し、作業指示の完了/完了のための作業プロセスとデータ入力要件を定義および実装し、従事者を育成するために時間をかけたために可能です。効果的なコミュニケーションとトレーニングによる労働力。

CMMSで適切な属性を構成することは、メンテナンスワークフロープロセス内のさまざまな領域のパフォーマンスを測定するのにも非常に役立ちます。たとえば、予防保守プログラムの全体的な有効性を測定する場合は、許容できる目標を検討してから、パフォーマンスを正確に測定するためのメトリックとデータの要件をどのように定義するかを検討する必要があります。

この例では、作業タイプと作業優先度のカテゴリを検討して、CMMS作業履歴で検索またはクエリを実行するための正しい属性があることを確認します。このメトリックには、PM(予防保守)およびCM(修正保守)の作業タイプが必要です。次に、スケジュールされた保守作業を妨げる緊急の作業指示と、少なくとも1週間前の順序付けられた計画とスケジュールを可能にする作業指示を区別する、作業優先度のスケールを検討する必要があります。また、CMMSで完了して終了したときに、それぞれの作業指示書に入力されたこれらの保守タスクを完了するために必要な総労働時間数を利用する必要があります。次に、1か月、1年、年から日付などのクエリの日付範囲を選択できます。

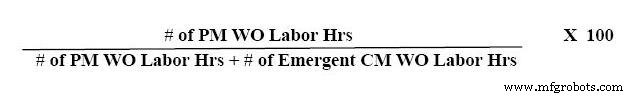

PMの有効性は次のように定義できます:

たとえば、前月の作業指示タイプ、作業優先度、および労働時間によるCMMS作業履歴のクエリは、PM作業指示に関連付けられた1,225時間、緊急優先度(つまり、優先度1)の修正に対して記録された275時間を示しました。メンテナンス作業指示。この情報を使用して、上記の式を使用して、その月のPMの有効性を計算できます。

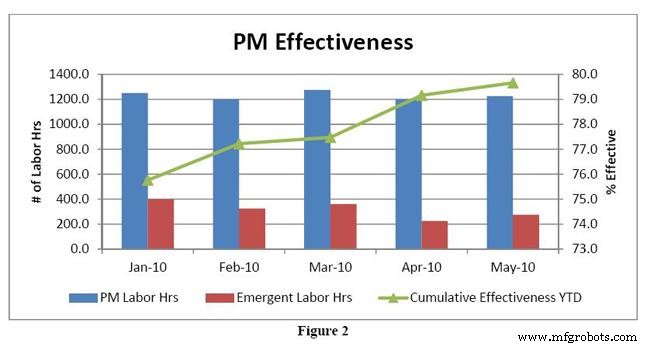

次に、この月ごとのPMの有効性を、特定の期間、つまり年ごとの全体的なPMパフォーマンスを伝える累積的な年ごとの数値に含めることができます(図2)。この情報は、事後対応型のリソース使用率に対する予防保守戦略の影響を測定するのに役立ちます。マクロレベルでの遅れの指標であるこの指標は、機器の故障や機会費用の損失をもたらした非効率的な運用および保守の慣行を対象とした継続的な改善努力を管理するために利用できます。

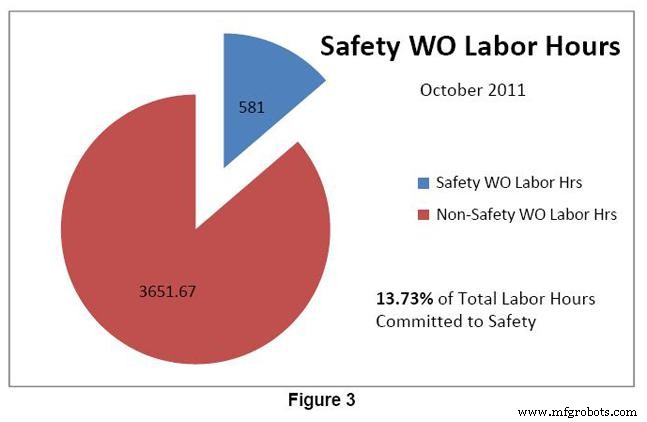

CMMSデータの価値を説明する別の例では、安全関連としてフラグが立てられたCM作業指示のバックログを処理するために保守部門が行っている取り組みを同僚に報告したい安全委員会について考えてみます。作業を指定する検索可能な属性フィールドを備えた適切に構成されたCMMSは、環境衛生および安全プログラムに関連付けられており、これらの作業の実行に費やされた実際の労働時間数だけでなく、バックログを決定するための推定労働時間をキャプチャする効率的な方法を提供します。注文。これは、特定の期間の総労働時間の何パーセントが安全関連の作業に費やされたかを伝えるのに役立ちます(図3)。

CMMSの使用率を評価する

もちろん、CMMSを、データ入力に時間がかかりすぎて、その情報がすでにメモリに保存されている場合はほとんど価値がない不必要な管理上の負担と見なす懐疑論者もいます。皮肉なことに、リソースを非効率的に消費するのはこれらの同じ人々であり、時には2人以上、場合によっては1〜3時間以上、何が行われたか、どのように行われたか、どのスペアパーツが使用されたか、何が発見されたかを把握しようとします。特定の機器の異常が最後に発生したとき。それでも、6か月前、2年前、またはそれ以上に行われた最後の修理活動に関与した人々によって記憶から回収されたため、不完全または不正確な情報に対して適切な是正措置が開始されない場合があります。

>この非効率的な方法は、やり直し、追加の機会損失費用、および元の問題よりもさらに深刻な巻き添え被害をもたらす費用のかかるミスを犯すことによって悪化する可能性があります。このシナリオは、CMMSへの投資収益率が低いことを反映しているだけでなく、リアクティブメンテナンスモードの「火災」に燃料を追加し、破産と限界市場で最も低コストの生産者であることの違いを意味する可能性があります。

一方、CMMSは、日常業務をより簡単かつ効率的にするためにどのように利用できるかを理解している場合、非常に価値のある保守および信頼性ツールになる可能性があります。メンテナンスワークフロープロセスで適切な作業文書と見切りを定義することが重要であり、その重要性は、プラント設備の操作とメンテナンスを担当するプラントスタッフに強調されています。

特定の機器の異常を調査しようとしている場合でも、PMの有効性を測定および分析しようとしている場合でも、プラントの可用性とコストに直接影響するメンテナンス戦略を改善したい場合でも、これらの重要なビジネス上の決定はすべて情報に依存します。 CMMSを適切に利用することで、CMMSの適切な構成と、正確で詳細かつ一貫性のあるデータ入力の結果として、この情報にアクセスする手段が提供されます。

CMMSの構成と使用率を詳しく見てください。ボンネットの下にある未開発の機能とパワーに驚かれるかもしれません。

機器のメンテナンスと修理