CMMSのマシンデータの価値

ディスクリートメーカーにとって、機械は生産の生命線です。機器が適切に保守されていれば、効率的な生産、低コスト、納期厳守、顧客満足度の向上をすべて達成できます。

企業は、メンテナンスカレンダーを開発するために、幅広い平均と期待に依存し続けています。たとえば、過去の平均に基づいて(または、OEMの推奨に基づいて)、30日ごとまたは100個の部品ごとに機器を保守します。

機器の使用率、部品の故障、工具の摩耗、振動、その他の機器の状態などの複雑さは、これまでメンテナンスを展開する際に考慮されていませんでした。

接続された操作により、機器のパフォーマンスとヘルスデータがメンテナンス活動に影響を与えることを保証する方法があります。これにより、メンテナンスアクティビティが必要な場合にのみ行われるようになり、コストのかかる過剰なメンテナンスの可能性が減り、機器の障害が回避されます。

どのように?より効果的なメンテナンスプログラムを可能にするために、リアルタイムおよび履歴のマシンデータをキャプチャすることによって。

機械データをリアルタイムで自律的にキャプチャ、標準化、およびコンテキスト化することにより、機器を最適に保守するための保守プログラムを設計できます。以下では、マシンデータプラットフォームであるMachineMetricsが、コンピュータ化された保守管理システム(CMMS)および保守プログラム全体に大きな価値をもたらす方法について説明します。

マシンデータがメンテナンスを最適化する方法

設備保全管理システムの価値は、機械から収集されたデータの量と質によって大幅に向上します。これまで、これは保守技術者が手動で機器を監視し、障害を文書化し、保守作業指示書を実行することによって行われてきました。

問題は、手動で収集されたデータは、オペレーターや保守チームにとって非常に無駄な時間の使用であるだけでなく、アクションを実行するのが難しい、遅延した不正確なデータをもたらすことです。

MachineMetricsを入力してください。これは、機械データを自律的に収集し、機器のすべてのメーカーとモデルで標準化し、コンテキストを追加して、通知と視覚化を介して、またはCMMSなどの管理システムにすぐに最前線のユーザーに配信するためのプラットフォームです。

現在、マシンのパフォーマンスと状態に関するリアルタイムの正確なデータを使用して、メンテナンスを効率的に展開したり、障害が発生する時期を予測するモデルを開発したりすることもできます。

メンテナンスプログラムのマシンデータの価値を調べてみましょう:

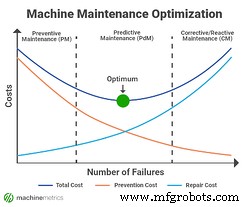

メンテナンス戦略の変革

MachineMetricsプラットフォームを使用してマシンデータを処理すると、CMMSが最適なパフォーマンスを実現できるようにする洞察が生成されます。メンテナンススケジュールは、リアルタイムのデータと実際の機械の摩耗および状態に基づくことができます。

これは、マシンヘルスの戦略を、カレンダーベースまたはリアクティブではなく、プロアクティブで予測的に設計できることを意味します。このマシンヘルスデータには、部品が故障する前に管理者と技術者が対応できるようにする診断データと洞察も含まれています。これにより、ダウンタイムが短縮され、マシンへの大きな損傷のリスクが排除されます。

- オールドスクール:リアクティブ/修正またはカレンダーベース

- 新しい学校:プロアクティブまたは条件ベース

- 未来の学校:予測的または規範的

リソース管理

メンテナンスマネージャーは、社内スタッフから、必要な労力とシフトの量、日常のメンテナンスを実行するために必要な部品と液体、機器の品質と寿命に至るまで、プログラムの監督に関連する多くの変数を認識しています。

>幸いなことに、これらすべての要素を管理するのに役立つCMMSシステムが導入されており、自由に使用できるリソースを可能な限り効果的に使用できるようになっています。ただし、実際の本番データではなく、手動で収集されたメンテナンスログとOEMの提案に依存してプログラムを実行することがよくあります。マシンデータをCMMSにプッシュすることで、より適切な意思決定を行うことができます

CMMSで使用できるデータは何ですか?ジョブ、ダウンタイムイベント、部品数、OEE、機械診断、環境条件など。

これは、CMMSとメンテナンスマネージャーがリソースを効果的に割り当てるのにどのように役立ちますか?

- 施設をサポートするために必要なスタッフの理解を深める

- 予想されるメンテナンスをサポートするスケジュールを作成する

- 部品や液体のコストなど、日常のメンテナンスに関連するコストを予測します

- 設備投資を正当化するために機器のライフサイクルを管理します

作業指示管理

メンテナンスチームは、カレンダーベースのアプローチからマシンデータを使用した条件ベースのメンテナンスにすぐに移行できます。

MachineMetricsワークフローを使用すると、企業は全体的なメンテナンスを全体的に確認できます。これは、洞察を使用して正しい意思決定を行うために、状態と健康状態を完全に把握することを意味します。

以下は、メンテナンスの実行方法に直接影響する主な機能のいくつかと、MachineMetricsをCMMSと組み合わせて、またはスタンドアロンのメンテナンスソリューションとして使用する方法です。

- 自動化:アラーム、ダウンタイム、状態のしきい値などのマシンイベントが満たされると、自動化されたワークフローにより、CMMSで作業要求または作業指示を即座に作成できます。 [ここからのビデオ]

- 通知とアラート:CMMSを使用するかどうかに関係なく、マシンデータを使用して、マシンのダウンタイムなどの特定の状態が発生したときに、適切な人に自動的にアラートを送信できます。たとえば、メールやテキストをメンテナンスマネージャーに送信できます。

- APIと統合:MachineMetricsは、MaintainX、FiiX、UpkeepなどのいくつかのCMMSと、ERPやMESシステムなどの非メンテナンスシステムとネイティブに統合されています。

- リアルタイムマシンデータ:MachineMetricsは、アラーム、状態、サイクルカウントなどの包括的なリアルタイムマシンデータをキャプチャします。これは、マシンのメンテナンスがすぐに必要になる時期を示します。障害が差し迫っている場合は、適切な人にすぐに通知できます。

すべてのMachineMetrics統合を調べる

統合ハブレポートと分析

CMMSシステムにはレポート機能があり、管理者はドリルダウンしてプラント、設備、およびスタッフのパフォーマンスをよりよく理解できます。これにより、チームが障害を解決するのにかかる時間や未処理の作業指示など、詳細な分析が可能になります。

しかし、これらのツールはカスタマイズされて洗練されているように見えますが、非常に正確なデータを提供する可能性は低く、誤った仮定や不十分な意思決定につながる可能性があります。

メンテナンスの中核は「マシンの稼働を維持する」ことであるため、CMMSシステムには、機器自体によって提供される堅牢なデータセットが不可欠です。機器から直接得られるデータだけが、マシンの使用率、ダウンタイム、MTBF、OEEなどの全体像を伝えることができます。これは、メンテナンスチームがベンチマークを確立し、最大の機会に優先順位を付けるのに役立ちます。

MachineMetricsを使用して、リアルタイムのマシン状態を収集および分析し、CMMSで作業指示書を自動的に作成して、メンテナンスアクティビティを自動化します。 。

MachineMetricsを使用して、リアルタイムのマシン状態を収集および分析し、CMMSで作業指示書を自動的に作成して、メンテナンスアクティビティを自動化します。 。

データドリブンメンテナンスの手順

産業用インターネットとIoTの時代では、保守戦略は急速に成熟しています。彼らはより高い価値を提供し、プロセス最適化への追加のパスを提供し、より高い効率を提供します。データ駆動型のメンテナンスプログラムを実現するためのいくつかの手順は次のとおりです。

1。データ収集

データ収集は、IoT対応の産業用メンテナンスソリューションの推進力です。断片化されたソリューションの多くは、デバイス、ソフトウェア、および接続ハードウェアのパッチワークを必要とします。 MachineMetricsは、過酷な産業環境全体で、あらゆるOEMおよび世代の機器で機能する唯一のソリューションです。 MachineMetricsデバイスを使用すると、データキャプチャデバイスのインストールが迅速かつ直感的になり、箱から出してすぐに機能します。さらに、拡張可能であり、ネイティブ統合とAPIを介して、CMMSなどの他のシステムでデータを使用できるようにします。

2。検出

マシンのパフォーマンスとヘルスを検出することは、成功するために重要です。 MachineMetricsは、デジタルセンサーとアナログセンサーの両方の接続を可能にします。 PLCデータをキャプチャし、センサー測定、アラーム、速度、負荷、送り速度などを含むように標準化できます。また、MachineMetricsデバイスはEtherNet、Wi-Fi、さらにはセルラーを介してエッジでデータを処理するため、検出は非常に信頼性が高くなります。分析プラットフォームから返されるリアルタイムデータは、マシンの状態に応じて迅速に対応する機能をユーザーに提供します。

3。予測

製造会社のニーズはそれぞれ異なります。状態監視と予知保全は、AIを活用した高度な分析と機械学習に基づく予測を使用しますが、データ駆動型の保守プログラムの聖杯は規範的な保守です。過去の機械データ、リアルタイムの状態監視、およびオイル寿命、振動、高周波データなどの変数の詳細な分析に基づくシナリオの価値は、誇張することはできません。これらの非常に正確で、関連性があり、実用的な予測により、MachineMetricsプラットフォームは他のプラットフォームとは一線を画しています。

4。健康管理

データ駆動型のメンテナンスは、機械的な問題を乗り越えるだけではありません。工場全体または製造現場の健康を維持することです。予測を推進し、検出を管理する同じ高度な分析により、シフト、時間、および製品タイプごとにマシンの状態を詳細に視覚化できます。これにより、メンテナンススタッフとマネージャーは、メンテナンス戦略をさらに磨き、問題や障害が発生する前に健康を維持することができます。

データドリブンメンテナンスに関しては、少ないほうが多い

企業は伝統的に、何年にもわたって保守戦略に数え切れないほどのお金を費やしてきました。ビッグデータの力が別の道を可能にする前は、これらの費用は高い部品コスト、不必要なダウンタイム、およびその他の変数で発生していました。

データは、メンテナンスに対するよりシンプルで適応性のあるアプローチを解き放ちます。データ駆動型のメンテナンスにより、メンテナンスマネージャーはリアルタイムのデータと洞察を手に入れることができます。彼らは、余分なものや不足することなく、自信を持って必要なことを行うことができます。部品の保持コストが低く、工具寿命が長く、最適なタイミングでより正確に交換できるということは、生産性が高く、コストが低く、効率が高いことを意味します。

その結果、数十億ドルではなく、メガバイト単位のメンテナンスが実現します。これは、これまで不可能だった方法で工場の機械を理解するためにデータを使用するように訓練されたスタッフを意味します。また、メンテナンスを使用してデータを生成するのではなく、データを使用して製造メンテナンスを実行することを意味します。

データ駆動型メンテナンスによるパフォーマンスの向上

MachineMetricsのようなマシンデータプラットフォームを使用している企業は、効率を改善し、コストを削減し、隠れた容量を解放することができます。同じシステムを使用して、マシン全体の状態を改善し、データ駆動型のメンテナンスプログラムを構築することもできます。

MachineMetricsは、正確なデータを活用してCMMSに大きな価値を追加したり、単にメンテナンスをより効果的に管理したりするのに役立ちます。リアルタイムのデータと機械の状態に関する実用的な洞察を活用することで、企業はメンテナンスパフォーマンスをこれまでにないレベルに引き上げることができます。

メンテナンスを次のレベルに引き上げる

デモを予約する産業技術