メンテナンスチームが製造の減速を最大限に活用する方法

施設での生産が通常より遅い場合、不安になる可能性があります。見逃すとは思わなかったものを見逃していることに気付くかもしれません。雑音。喧騒。ルーチン。

しかし、機会を見つけることもできます。スケジュールに時間があれば、開始するプロジェクトに不足はありません。問題は、どこから始めればよいのかということです。以下のヒントは、いくつかのインスピレーションとガイダンスを提供することができます。

メンテナンスのリーダーシップ、指標などのベストプラクティスについては、リソースセンターをご覧ください

続きを読む

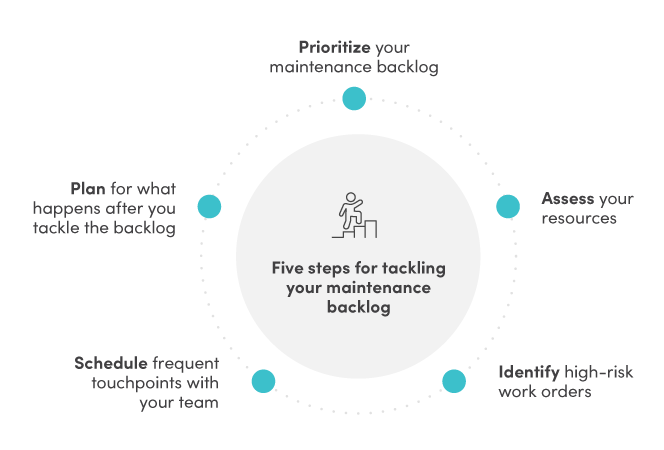

メンテナンスバックログを減らすためのヒント

少しのメンテナンスバックログは健全なものです(ほとんどの場合)。とにかく、延期された作業のリストを整理するのを楽しみにしているかもしれません。バックログに取り組むための計画を立てることは、安全を保ちながら、外科的精度でやることリストを解体するのに役立ちます。

1。メンテナンスバックログを優先する

メンテナンスバックログのリストが長い場合は、タスクを選択してすぐに飛び込むのが魅力的です。ただし、タスクに優先順位を付けると、より大きな影響を与えることができ、たった3つのステップで実行できます。

- 重要な資産に関する未解決の作業を特定します。生産量が再び増加し始めたときに最初に必要になる可能性が最も高い機器について考えてください。

- しばらくしていない作業指示を選択します。 PMが2週間続けて欠席した場合、1回だけ欠席した場合よりも、注意が必要になる可能性が高くなります。

- 各ジョブの長さを比較し、マシンの実行中にタスクを実行できるかどうかを比較します。余分な時間を利用して、より長い仕事や生産の中断が必要な仕事をします。

この便利なテンプレートでバックログを優先します

2。リソースを評価する

優先リストは素晴らしいスタートですが、それは理想的な世界で行うことであり、現実になることはめったにありません。

FiixのソリューションエンジニアリングリーダーであるStuartFergussonは、次のステップとしてチームを評価することを提案しています。これには、いくつかの質問をすることも含まれます。

- あなたはまだあなたの完全なチームを持っていますか?技術者の数が少ないと、実行できる作業が変わる可能性があります。

- スタッフはどのようなトレーニングを受けていますか?技術者の能力によって、あなたが行うこと、それを行う順序、および所要時間が変わります。

- 技術者が通常のように動作するのを妨げる可能性のある新しい健康と安全対策はありますか?

スタッフの能力を理解した後、それはあなたの部品と消耗品に移ります、とスチュアートは言います。必要なすべてのスペアと、チェックリストやPPEなどの他のリソースがあることを確認してください。

3。リスクの高い作業指示を特定する

スチュアートは、メンテナンスのバックログに含まれる可能性のある3種類のリスクの高いジョブについて言及しています。それは、大規模な再構築、時間のかかるプロジェクト、およびチームがしばらく(またはまったく)行っていない作業です。

これらのタスクを強調し、それらの周りのリスクを減らすための計画を立てます。これには、追加のトレーニング、より多くの技術者と労働時間を作業に費やすこと、適切なPPEが利用可能であることを確認することが含まれます。

4。チームとの頻繁なタッチポイントをスケジュールする

Fiixのソリューションエンジニアで元メンテナンスマネージャーのJasonAfaraは、チーム会議でいくつかの標準的な質問をして、問題(および解決策)を表面化することを提案しています。

- あなたのチームは、与えられた仕事に満足していますか?

- 彼らは仕事を成し遂げるために必要なすべてを持っていますか?

- 何が機能していて何が機能していないのですか?

- 新しいプロセスをどのように改善できますか?

5。バックログに取り組んだ後に何が起こるかを計画します

やることリスト全体を一掃するのに十分な時間があればどうなりますか?新しいものを作成します。スチュアートの好意により、その新しいリストを作成するためのいくつかの提案があります:

- 重要な資産の年間計画シャットダウンを今すぐ実行してください。機器を徹底的に検査、清掃、保守、修理、再構築、およびストレステストします。

- 状態ベースのセンサー、PLC、SCADA、およびその他のデータシステムをチェックして調整します。

- すべての安全装置を確認し、アクセス可能で機能していることを確認します。

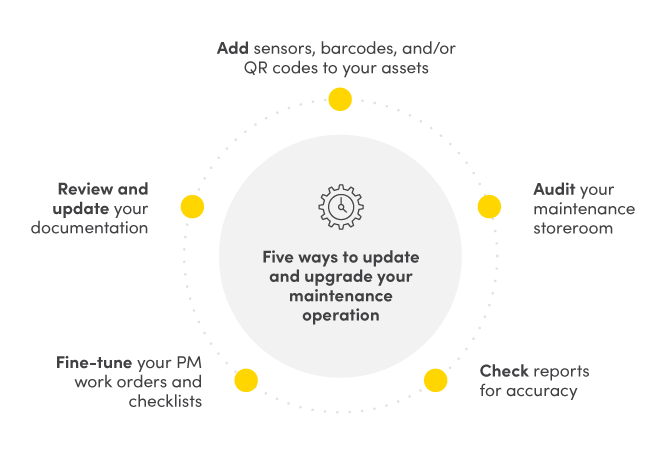

メンテナンス操作の更新とアップグレード

日々の仕事の外に出ることができれば、何を更新する必要があるのか、どこでアップグレードできるのか、そして何を本当にうまくやっているのかを簡単に確認できるので、それを続けることができます。

1。センサー、バーコード、QRコードをアセットに追加します

条件ベースのメンテナンスとより良いデータ収集に向けた措置を講じることを計画している場合は、今がその時です。機器の状態ベースのセンサーをテストして、何を測定できるか、および情報の使用方法を確認します。 CMMSを使用する場合は、アセットにバーコードまたはQRコードを配置し、ソフトウェアで整理するのに時間をかけます。

2。メンテナンス保管室を監査する

Jasonは、在庫管理の改善に役立ついくつかの重要な領域に焦点を当てることをお勧めします。

- サイクルカウントが正確であることを確認してください

- ツールとスペアパーツの状態を確認します

- 在庫購入プロセスを合理化する

- 倉庫を掃除して再編成し、追加のセキュリティ対策を講じます

- 緊急部品キットを整理する

- 不要な部品を特定して、購入を保留できるようにします

- メンテナンス記録が財務部門の記録と一致していることを確認してください

3。レポートの正確性を確認する

予知保全プログラムの構築に関する最近の記事からジェイソンからの引用を借りると、「データが悪い場合は、実際に雨が降っているときは天気予報士が晴れていると言っているようなものです。」レポートを再確認することで、数字が真実を示していること、および意思決定が的を射ていることを確認できます。

4。予防保守作業の注文とチェックリストを微調整します

月経前症候群の頻度を顕微鏡下に置きます。機器の故障率間の平均時間を見て、どの資産に多かれ少なかれ注意が必要かを確認します。この機会を利用して、時間ベースのPMからスループットベースのPMまたは条件ベースのメンテナンスに移行することもできます。

予防保守のチェックリストを作り直す場合は、技術者に相談して、より安全で、より効率的で、より効果的なものが必要かどうかを確認してください、とJasonは言います。チェックリストをより詳細にする必要がありますか?図や部品表などの情報が不足していますか?長すぎますか?

5。ドキュメントを確認して更新する

チームに相談して、ポリシーをより効果的にするために何を変更または更新できるかを調べてください。スチュアートがレビュー(および必要に応じて更新)することを提案するドキュメントは次のとおりです。

- 機器のSOP

- 健康と安全の手順(ロックアウトタグアウトやPPEガイドラインなど)

- 緊急操作手順。

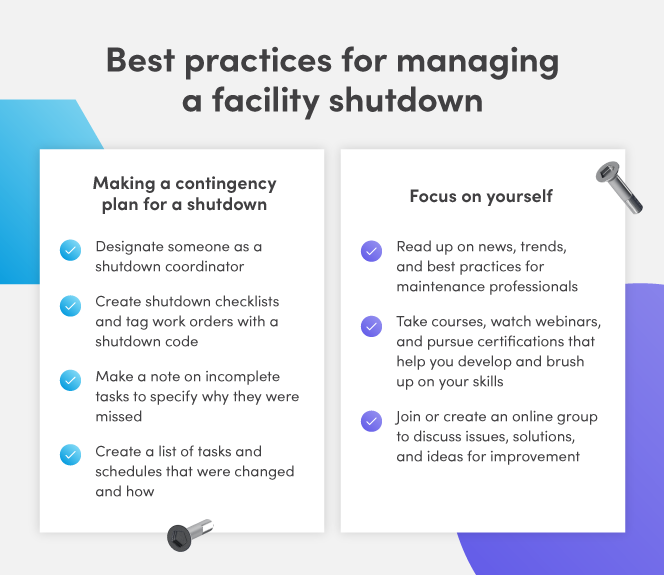

シャットダウンの緊急時対応計画を立てる

誰もが考えたいことではありませんが、機器の電源を切る計画を立てることは重要です。これにより、シャットダウンを安全かつ迅速に完了することができます。しっかりとした計画は、生産が再開されたときに品質を再開するための準備にもなります。

最近の2部構成のウェビナーシリーズでは、機器のシャットダウンと再起動に関するいくつかのベストプラクティスについて説明しました。ホットストップのパート1とコールドスタートのパート2を確認してください。ウェビナーで取り上げられているヒントは次のとおりです。

- シャットダウンの管理を担当するシャットダウンコーディネーターとして誰かを指定します。

- 重要なタスクを確実に完了し、安全に実行できるように、詳細なシャットダウンチェックリストを作成します。特別なコードでタグ付けして、これらの作業指示を追跡します。

- 不完全なPMとSMをメモして、見逃したものとその理由を把握します。この情報を使用して、障害のリスクが高い資産を特定し、再起動の可能性がある前に作業に優先順位を付けます。

- 変更のリストを作成して、プラントに戻ったらタスクとスケジュールを調整できるようにします。これは、シャットダウンに関連するコストの計算にも役立ちます。

施設のシャットダウンを管理するための独自のメンテナンスチェックリストをここで入手してください

自分に焦点を当てる

施設の改善について多くのことを話しましたが、自分の面倒を見るのにも少し時間がかかることが重要です。

「誰もが変化と困難な時期に異なる方法で対処します」とジェイソンは言います。 「覚えておくべき最も重要なことは、最初に一歩下がって自分の世話をすることです。」

ストレス、燃え尽き症候群、不安はすべて、不確実性と変化の時期に増加します。心身の健康を確保することで、こうした感情の影響を軽減し、仕事中に最高の状態を保つことができます。

あなたの幸福に集中するもう一つの方法は、自己啓発に投資することです。それを行う方法はたくさんありますが、ここに私たちのお気に入りのいくつかがあります:

- メンテナンスの専門家向けのニュース、トレンド、ベストプラクティスを読む

- コースを受講し、ウェビナーを視聴し、スキルの開発と向上に役立つ認定資格を取得してください。

- オンライングループに参加または作成して、問題、解決策、改善のためのアイデアについて話し合います

最も重要なポイント:これを手に入れました

施設の減速は大きな変化であり、必ずしも良いものとは限りません。あなたがこれを読んでいるなら、あなたはおそらくあなたの日常生活の中で予想外の大きな変化を経験したでしょう、そしてそれは難しいです。しかし、適切な情報、プロセス、およびチームを備えているため、この変更を管理し、新しいスキルと経験を持って反対側に出て行くのに役立つツールがあります。

機器のメンテナンスと修理

- データを最大限に活用する方法

- 保守部門の死とそれについて私たちにできること

- 資産追跡のベストプラクティス:苦労して稼いだ資産データを最大限に活用する方法

- メンテナンスチームが上位のOSHA違反を回避する方法

- CMMSのコストを正当化する方法

- レストランビジネスでIoTを最大限に活用する方法

- 製造業が金属および鉱業から何を学ぶことができるか-パート3-Axoraを使用

- Predictive Analyticsは、製造業で働くメンテナンスチームをどのようにサポートできますか?

- シャットダウンのメンテナンスとオフラインになることを最大限に活用する方法

- 製造工程には何がありますか?

- メンテナンス バックログとは?克服する方法