障害分析のための適切な手法の選択

過去の障害から学ぶことは、将来の機器の故障を理解して防止するための最良の方法です。実際には、その学習プロセスは障害分析の傘下にあります。

最近では、選択できる障害分析手法がたくさんあります。それらはすべて、特定の利点、課題、およびユースケースのセットが付属しています。何が利用できるか、どのような手順を踏む必要があるか、そしてあなたの状況に適したテクニックは何かを見てみましょう。

障害分析とは何ですか?

障害分析は、障害データを収集および分析するプロセスであり、通常、資産の誤動作/故障の根本原因を特定します。この情報は、機械/コンポーネントの設計の改善、メンテナンススケジュールの調整、およびメンテナンスプロセスの改善に使用できます。最終的に、その目標は資産の信頼性を向上させることです。

障害分析プロセスは、通常、障害がすでに発生した後に実行されます。これは、RCA(根本原因分析)プロセスの不可欠な部分です。ただし、潜在的な障害を引き起こす可能性のあるさまざまな要因を特定するためにも使用できるため、適切な防止方法を選択して適用できます。

障害分析は、その目的に応じて、プラントおよび保守エンジニア、信頼性エンジニア、または障害分析エンジニアが実行できます。

保守エンジニアは、プラントの運用に関する知識に基づいて一次故障分析を実施します。内部チームに必要な専門知識がない場合は、障害分析サービスを提供するコンサルタントを雇うことをお勧めします。

最後になりましたが、信頼性エンジニアは、フォールトトレランスを改善し、システムの堅牢性を確保するために、さまざまな障害分析手法を採用しています。

障害分析の一般的な使用例

障害分析を実施する最も一般的な理由を以下に説明します。

根本的な障害の原因を特定する

多くの場合、マシンの障害は、時間内に対処されなかったより深い問題の表面レベルの兆候です。場合によっては、さまざまな要因の組み合わせにより、予期しない故障が発生することがあります。

故障は非常に費用がかかり、混乱を招くため、保守チームは故障を防ぐために多大な努力を払う必要があります。定期的なメンテナンスとは別に、根本的な障害の原因を特定し、それらを排除することが、故障を防ぐための最良の方法です。

潜在的な障害の防止

マシンまたはシステムには、相互接続され相互に依存する多くのコンポーネントがあります。これらのコンポーネントは、システム全体の障害を引き起こす可能性は同じではありません。システム上の情報とデータを使用して、潜在的な障害の確率を分析できます。

テストとシミュレーションを実行して、最も弱いリンクを見つけて改善することができます。設計を微調整したり、運用と保守の推奨事項を変更したりすることによってです。

製品設計の改善

前の段落で触れたように、障害分析を実行して、機器またはコンポーネントの設計を改善できます。エンジニアは、さまざまな障害分析手法を使用して、設計の潜在的な問題を特定できます。

より実用的な面では、破壊試験を実施して、最終製品で使用する予定のコンポーネントや材料の特性を評価することもできます。

これらのテストと分析から得られた洞察は、製品の品質を作成または改善するために使用されます。

コンプライアンスの確保

政府や業界団体によって課せられた規制や基準では、多くの場合、障害分析が必要です。製品が必要な基準に準拠していることを確認するために、障害分析方法が使用されます。

責任評価

失敗に関連する法的手続きでは、失敗の原因を分析する必要があります。契約の条件が満たされていることを確認するために、特定の保険金請求の和解の一部として同じことが行われます。このような場合、障害分析が法的要件になる可能性があります。

もちろん、障害分析の結果は、訴訟からの保護としても使用できます。

障害分析を実施するための手順

障害分析手法は、特定のユースケースに基づいて大きく異なります。そうは言っても、障害分析を実行する手順は同じパターンに従います。

ステップ#1:問題を定義する

詳細な分析には、明確に定義された問題ステートメントが不可欠です。障害分析では、エンジニアが問題を可能な限り明確かつ簡潔に定義する必要があります。問題の説明には、次の詳細が含まれている必要があります。

- 発生した障害

- 収集する必要のあるデータ

- 使用する障害分析手法

- 障害分析への期待(目標)

ステップ#2:障害データを収集する

関連するすべてのデータを収集する必要があります。これには、定量的データと定性的データの両方が含まれます。

定量的データとは、運用データ、保守データ、機械の使用年数などを指します。取得できるのは次のとおりです。

- メンテナンス記録から

- CMMSデータベースまたは資産の健全性とパフォーマンスを監視するために使用されるその他のツールから

- トラブルシューティングを通じて

- (障害調査の一環として)目視検査を実行することによって

定性的データを簡単に定量化することはできません。このようなデータは、機械のオペレーター、保守技術者、運用管理者などにインタビューすることによって取得されます。障害に関連するすべてのデータを収集する必要があります。

ステップ3:失敗のタイムラインを作成する

根本的な原因は連鎖反応を引き起こし、それが私たちが観察する表面レベルの故障を形成します。収集された障害データは、発生したイベントシーケンスに光を当てることができます。十分な情報があれば、分析を実行するチームは失敗のタイムラインを作成できます。これは、分析プロセスの視覚的および精神的な補助として機能します。

うまくいけば、タイムラインは、イベント間の因果関係を明確にするでしょう。

ステップ#4:有用なデータを選択し、残りを破棄します

前の手順で作成したタイムラインは、有用なデータを識別するためにも使用されます。ステップ2で収集された定量的および定性的なデータは、タイムラインのイベントにマッピングされます。タイムラインで場所を見つけるデータは、最終的な分析に役立ちます。

残りのデータは、障害の原因となったイベントとは関係がないため、破棄できます。このように、障害分析チームは、無関係な情報を分析するための時間と労力を無駄にすることはありません。

ステップ#5:選択した障害分析手法を管理する

次のステップは、選択した障害分析手法を実行することです(次のセクションでそれらについて説明します)。選択する方法は、特定のユースケース、業界、および分析を実施する障害分析エンジニアの経験によって異なります。

ステップ#6:結果を確認し、ソリューションをテストして適用します

故障解析の結果を詳細に検討します。ほとんどの場合、障害分析の目的は、将来の障害を防ぐことができる救済策を実装することです。提案されたさまざまなソリューションがテストされ、システム/マシンを改善するために最適なソリューションが使用されます。

一般的な障害分析手法

故障分析は正確な科学ではありません。それは失敗の背後にある真の原因の奇妙な探求であり、それは工芸品と見なすことができます。

それでも、構造がなければ故障解析はできません。何年にもわたって、エンジニアはあらゆる種類の障害を分析するためのフレームワークとして使用できるかなりの数の技術を開発しました。

最も一般的な障害分析手法については、以下で説明します。

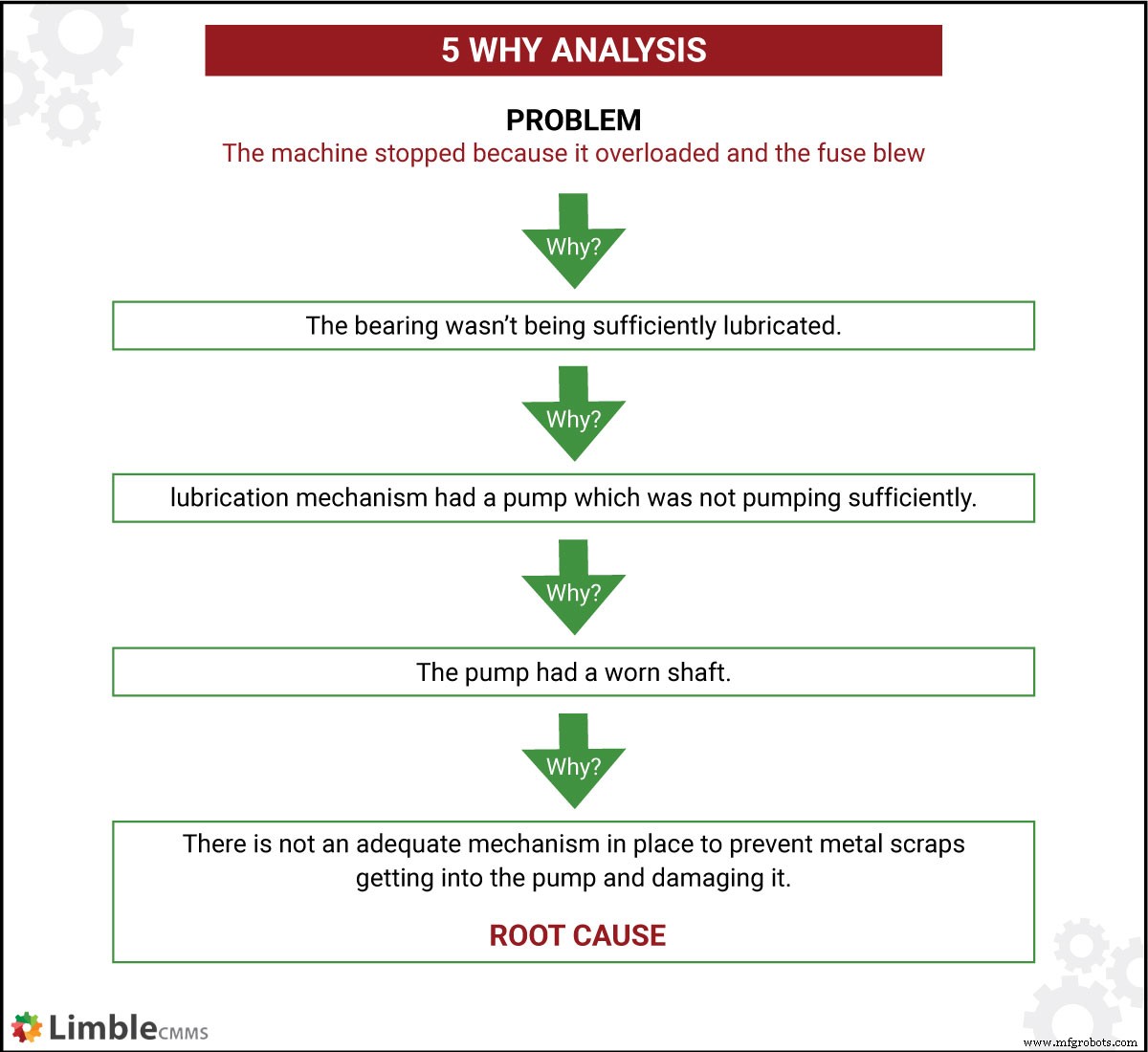

5つのなぜ

5つのなぜ イベント間の因果関係を特定するために使用される単純な方法論を表します。これは、最初の問題が発生した「理由」を尋ねることに基づいています。最初の答えは、次の「なぜ」の質問の基礎を形成します。基本的なもの、または完全に制御できないものに到達するまで、これを尋ね続けます。

推奨読書: 5つのなぜ:究極の根本原因分析ツール。

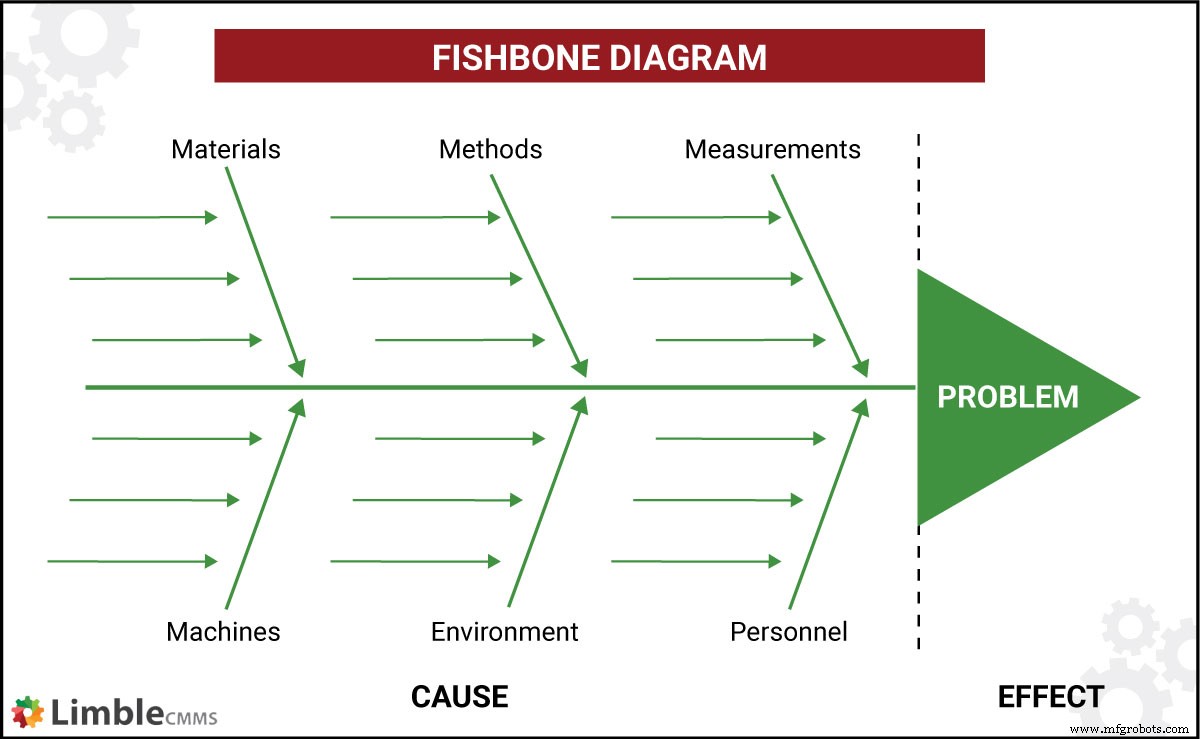

フィッシュボーン図/石川図

フィッシュボーン図(別名石川図) は、フィッシュボーンの形で視覚化される故障解析手法です。頭は私たちが分析している問題を表しており、骨は潜在的な原因を表しています。

全体の図は、複数の要因が調査中の障害/イベント/影響につながる可能性があるという考えに基づいています。医療分野、航空宇宙産業、ITのプロセス改善に広く使用されています。

推奨読書: 根本原因分析にフィッシュボーンツールを使用する方法。

故障モードおよび影響分析(FMEA)

FMEA はプリエンプティブな障害分析手法です。これは、過去のデータと将来の予測の助けを借りて、潜在的な障害を予測するために使用されます。マシンに障害が発生する可能性のある方法と、そのような各障害の結果を調べます。

故障モードと影響の分析は、システムの各部分を専門家チームの監視下に置く予防的な故障分析手法です。これは、厳格なブレインストーミングセッションを開始するためのフレームワークとして機能します。

この手法は、信頼性工学、安全工学、品質管理で広く使用されています。

推奨読書: FMEAおよびFMECA:故障モードおよび影響分析を実行する方法。

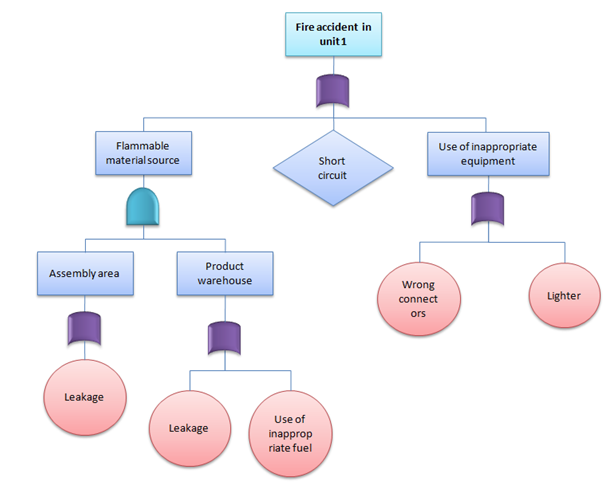

フォールトツリー分析(FTA)

フォールトツリー分析 ブール論理関係を利用して、障害の根本原因を特定します。障害がシステム全体にどのように伝播するかをモデル化しようとします。これにより、信頼性エンジニアは、コンポーネントの障害が必ずしもシステム全体の障害につながるとは限らない、適切な冗長性を備えた明確なシステムを作成できます。

画像ソース

FTAは、航空産業、発電、防衛で広く使用されています。

推奨読書: フォールトツリー分析とは何ですか、そしてそれを実行する方法。

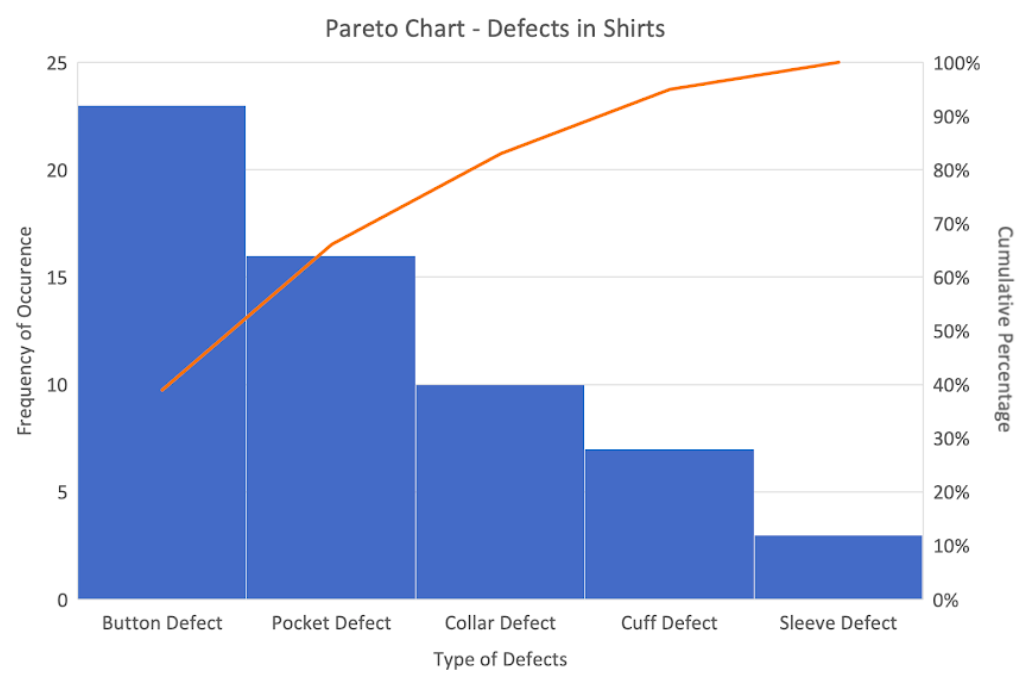

パレート図

経験則として、どのシステムでも、結果(または失敗)の80%は、考えられるすべての理由の20%が原因です。

この原理はパレートの法則と呼ばれます(80-20の法則として知られている人もいます)。原因と結果の間のこの偏りは、人々や国の間の富の分配から機械の故障の原因まで、多くの異なる分布で明らかです。

画像ソース

パレート図は、最も多くの障害を引き起こす根本的な原因を特定するための定量的なツールです。これらは、複数の根本原因に対処する必要があるが、リソースが不足しているシナリオで広く使用されています。

推奨読書: パレート図を使用して根本原因分析を実行する方法。

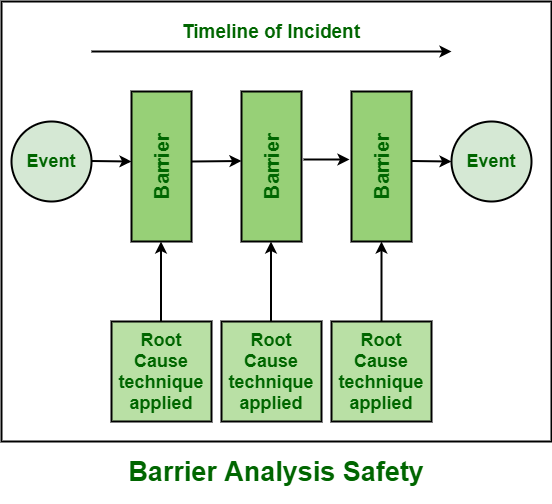

バリア分析

バリア分析 ターゲットの安全性に対する障壁を決定する根本原因分析の方法論です。ここで、ターゲットは、障害から保護されるコンポーネント、マシン、またはシステムとして定義されます。

機械の故障を引き起こす可能性のあるさまざまな経路が特定されています。安全な操作への障壁として機能するこれらの経路の要素が決定されます。システムの問題を解消するために変更されています。

画像ソース

バリア分析は、成功する操作の障害を特定します。その結果、障壁は回避または排除されます。これは、IT業界で広く使用されている根本原因分析手法です。

推奨読書: 根本原因調査のためのバリア分析のサンプル。

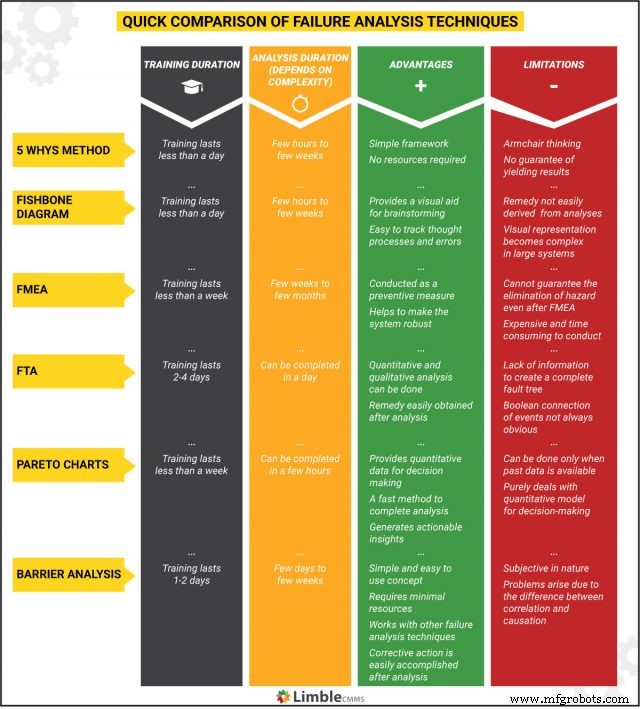

障害分析手法の簡単な比較

以下は、FA手法を使用するために内部チームをトレーニングするために必要な時間、それぞれを実行するのにかかる時間、およびそれぞれの障害分析方法の主な利点と制限に基づいて比較した簡単な表です。

重要なポイント

故障解析は、多くの目的を持つ用途の広いツールです。過去の障害を調査し、障害のメカニズムを理解し、将来の障害のモードを予測するために使用できます。

障害分析を実施するための「1つのサイズですべてのソリューションに対応」することはできません。手法の選択は、分析の目的、利用可能なリソース、関連データへのアクセス、および障害分析チームが知っているものと使用することを好むものによって異なります。

機器のメンテナンスと修理