保守性の背後にある真の意味は何ですか

保守性とは、保守性と信頼性について語るときによく使われる用語です。しかし、簡単に保守できるとはどういう意味か、そしてこの用語をどのように使用すべきかを本当に知っていますか?

そうでない場合は、私たちはあなたをカバーしています。下にスクロールして、保守性とは何か、それを測定できるか、資産設計が保守性変数にどのように影響するかを確認します。

保守性とは何ですか?

保守性は、機器メーカー、オペレーター、および資産管理者にとって重要な概念の1つです。最も単純な形では、保守性とは「メンテナンスのしやすさ」を意味します。

保守性を定義する簡単な方法は、フラットな自動車タイヤのイベントを使用することです。スペアタイヤをすべてのタイヤ位置に取り付けることができ、自動車メーカーが同じレンチサイズで締めたり緩めたりできるボルトを各タイヤに提供しているのは偶然ではありません。

あらゆる種類の産業やサービス部門で複雑で重要な機械の円滑な運用を担当する資産管理の専門家は、計画外または計画的なメンテナンスのために資産がダウンするたびに、同様の状況に直面します。

焦点は、メンテナンスにかかるコストを可能な限り低く抑えながら、機器を可能な限り迅速に稼働させることです。 実行が簡単 修理とメンテナンス アセットでは、保守性が高くなります 。

保守性とその信頼性および保守との関係

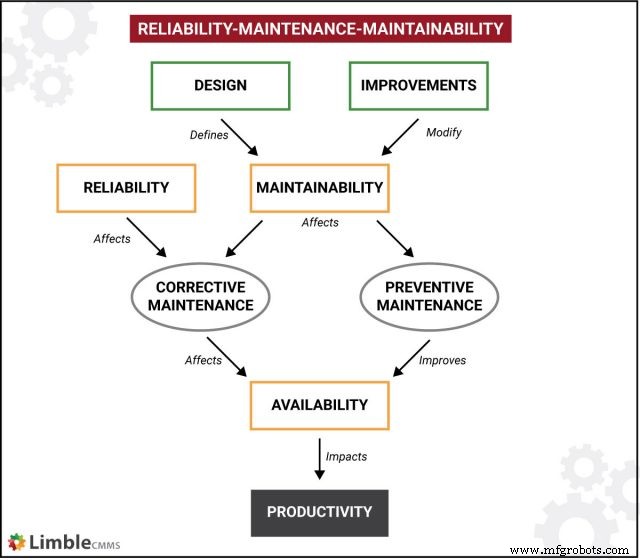

信頼性、可用性、および保守性の概念は密接に関連しており、これらを組み合わせることで、資産管理者は資産管理プログラムのパフォーマンスを評価するためのツールを利用できます。

RAMの概念:信頼性、可用性、および保守性

頭字語のRAMは、3つの技術用語を組み合わせて、ダウンタイムとライフサイクルコストを最小限に抑えるためのベストプラクティスを使用して資産を設計および運用するフレームワークを示します。

前述のフレームワークは、RAM分析を実行するために使用されます。

- 信頼性は 資産が所定の条件下で設定された時間、目的の機能を実行する確率。信頼性は、障害の頻度を定義し、稼働時間のパターンを決定します。多くの場合、平均故障間隔(MTBF)で測定されます。

- 保守性の説明 ユニット/システムをどれだけ早く修復できるか。これにより、ダウンタイムパターンが決まります。平均修復時間(MTTR)を使用して定量化できます。 MTTRが低いほど、資産の保守性は高くなります。

- 可用性はを表します 特定の期間の稼働時間の割合。それは信頼性と保守性によって決定されます。システムの実行時間とダウンタイムを考慮しているため、MTBFとMTTRの両方が計算の一部になります。

一般に、RAMスタディは、本番システムの機能を評価するためのツールとして使用されます。したがって、物理的な資産に依存する施設は、それを使用して運用パフォーマンスを最適化できます。

保守性を追跡および測定できますか?

保守性を評価するための重要な指標は、資産の保守に費やされるコストです。交換資産価値(RAV)のパーセンテージとしての保守コストは、通常、コストが業界ベンチマークから取得された範囲内にあることを確認するために監視されます。資産に費やされる保守コストが低いということは、保守性が高いことを意味します。

上記の議論から、高い保守性が明らかです。 低MTTR によって示されます および低いメンテナンスコスト 。

資産が望ましいレベルの保守性を備えていることを確認するには、機器の設計段階で徹底的な保守性分析が必要です。次のような考慮事項が含まれます:

- すぐに利用できる材料とコンポーネントを使用する

- 標準のフィッティングとボルト締め接続を利用する

- 障害識別の有効化

- 組み立てと分解の容易さを保証する

- など。

これらの考慮事項については、次のセクションで詳しく説明します。

保守性のための設計

資産の保守性を高めるために従うことができるいくつかの標準、ベストプラクティス、および保守性の要件があります。これらのガイドラインのほとんどは、次の6つのカテゴリに大まかに分類できます。

1)標準化

複数の異なるタイプの部品やコンポーネントを使用する代わりに、在庫、工具、およびトレーニングの要件を最小限に抑えるために、部品間のばらつきを最小限に抑えることをお勧めします。

このルールの一般的な実装は、電子デバイスでの標準USB接続の使用です。 1つのUSBポートを使用して、機能をまったく損なうことなく、さまざまなコンピュータアクセサリを接続(または充電)できます。

標準化の慣行は、あらゆる資産アセンブリ内のボルトとファスナーのタイプとサイズを最小限に抑えるために、産業分野で一般的に採用されています。この記事の前半で説明したように、これには明らかな利点があります。

実際には、設計者は、ファスナーの直径とサイズを増やす代わりに、可能な限りボルトとネジの数を増やして強度を高めることで、この目的を達成できます。

2)モジュール化

モジュール化とは、各ブロックが互いに独立して維持できるように、より小さなビルディングブロック(モジュールまたはサブアセンブリ)から複雑なマシンを設計することを指します。これにより、次の方法で保守性が向上します。

- 簡単な分解と再組み立てを容易にすることによって 機械の数が増えるため、メンテナンスや交換が必要な部品へのアクセスが向上します。

- 多くの場合、サブアセンブリを交換する方が費用効果が高くなります 損傷した部品を修理するのではなく。損傷したアセンブリは後で修理してスペアとして使用できます。これらの慣行により、あらゆる資産のMTTRが大幅に減少します。

- システムレベルのアップグレード 通常、機器全体を変更するのではなく、1つまたは複数のサブアセンブリをアップグレードすることで可能になります。

単純なブレンダーマシンは、モジュール性の良い例です。駆動モーターを収容するベースは、ブレードが損傷した場合に簡単に取り外して交換できるジャーから分離するように設計されています(またはスムージーをブレンドするよりもスパイスを粉砕することに興味があります)。

ノートパソコンからスマートフォンまで、私たちの周りのすべての電子機器はモジュール化の原則を採用しており、壊れた画面や燃え尽きたハードドライブなどを交換することで迅速なメンテナンスを可能にします。

電力産業では、タービンローターはタービンブレードがタービンホイール上に組み立てられるように設計されており、タービンホイールはローターシャフトに取り付けられています。これにより、損傷したブレードを簡単に交換でき、場合によっては、より効率的なブレード設計をインストールしてタービンローターをアップグレードできます。

3)互換性

カスタムフィット部品ではなく、一般的に入手可能な汎用コンポーネントを使用すると、元のスペアが入手できない場合やリードタイムが長い場合に、エンドユーザーは市場の代替スペアを使用できます。本質的に、これはメンテナンス活動の簡単に達成可能な最適化です。

一般的な例は、ポンプやその他の機械での標準的なベアリングサイズの使用です。ベアリングは、人気のあるベアリングメーカーのほとんどによって標準サイズで製造されています。 SKFベアリングが損傷していて、交換品が現地で入手できない場合は、通常、FAGカタログから同様のベアリングを探して、代わりにそれを使用することができます。

4)誤動作の通知

資産が目的の機能を実行していないときはいつでも、資産のこの障害状態がオペレーターにリアルタイムで明らかになり、壊滅的な障害が発生する前に必要な保守タスクを計画して実行できるようにする必要があります。

たとえば、車の温度計は、エンジンの過熱の初期兆候をドライバーに知らせ、時間内に修正措置を講じることができます。

重工業(プロセス化学、電力、製造など)の複雑な機械には、精巧な監視システムがインストールされています。これらのシステムには、温度センサー、圧力センサー、振動監視装置、およびCBMや予知保全の一部として使用されるその他の状態監視装置が含まれます。

設定された制限から逸脱すると、オペレーターにアラームが発生し、オペレーターは必要なアクションを実行して関連する担当者に通知できます。彼らはその情報を必要なリソースの割り当てや、通常はコンピューター化された保守管理システム(CMMS)を介した保守作業のスケジュールに使用できます。

5)障害の切り分け

資産が故障したり誤動作したりした場合、最初のステップは問題の根本原因を診断することです。根本的な原因が明らかでない場合は、障害のあるコンポーネントの検査と診断に多くの労力(したがって時間とコスト)が費やされます。

人的要因の影響を制限し、問題を明確にし、その結果、必要な修正メンテナンスを簡素化する設計機能を組み込むことで、この時間とリソースの浪費を簡単に回避できます。

たとえば、ほとんどの電子家電製品(洗濯機や食器洗い機など)には、一般的に発生する問題や障害モードのエラーコードが表示されます。

エラーコードE1 洗濯機の排出管が詰まっていることがわかります。パイプを再調整し、詰まりの原因を取り除くことで、問題を解決できます。 「不明なエラー」コードが表示されるとどうなりますか?問題のトラブルシューティングと修復を行うことができる技術者を連れてくるには、かなりの時間とお金を費やす必要があります。

前のセクションで、障害検出のために監視システムが機械に設置されていると述べました。高い振動信号は、機械に問題があることをオペレーターに知らせることができますが、振動信号の詳細な分析により、訓練を受けた振動診断エンジニアは、メンテナンス(または交換)が必要な部品またはコンポーネントを正確に特定できます。

このような監視システムがない場合は、費用と時間のかかるヒットアンドトライアル戦略を採用する必要があります。これにより、プロセスにおける資産の保守性が低下します。

6)識別とタグ付け

資産、機器、アセンブリ、およびサブアセンブリは、通信と記録保持を容易にするために、互いに識別可能である必要があります。アセットオペレーターは、アセットとコンポーネントに一意で意味のあるタグを割り当てることでこれを実現します。

たとえば、熱交換器には、文字「E」で始まり、ダッシュと数字が続く英数字のタグが割り当てられます。同様に、ポンプには「P-XXX」などの順序でタグを割り当てることができます。機器内のコンポーネントにはメーカーから特定の部品番号が付けられているため、混乱することなく特定の部品に関するクエリを実行できます。

資産管理の専門家は、この精巧な識別システムを利用して、さまざまな方法で保守性を向上させます。

一意の部品番号を割り当てることで、メンテナンス作業のために正しい部品を配置し、不要なダウンタイムを回避できます。機器固有の履歴記録とメンテナンス手順は、メンテナンス担当者が現場での活動中に適切な資産を特定するのに役立つ機器タグ付けシステムを使用して、(通常はCMMSを介して)すぐに利用できるようになります。

保守性を向上させるその他の方法

維持管理が容易な資産の購入は、調達プロセスにおいて考慮すべき重要な要素です。結局のところ、機器の設計方法については何も言えません。

ただし、ある程度制御できる保守性の側面があります。複雑なアセットのメンテナンス作業を簡素化するために、いくつかの小さな改善を行うことができます。次のことを行う必要があります:

- クイックアクセスを提供する 予防保守チェックリスト 、図面、ログ、および手順。 そのための最も簡単な方法は、それらをCMMSデータベースに保存することです。技術者や整備士は、モバイルメンテナンスアプリを開いて、必要なリソースを引き出すだけです。

- メンテナンスワーカーとオペレーターをスキルアップします。 単純な作業でさえ、訓練を受けていない手にとっては難しい場合があります。保守部門は、特に新しい要件が開始された場合は、適切な保守トレーニングを確保する必要があります。

- 機器とMROインベントリを標準化します。 組織は、追加のトレーニングや誤用の必要性を最小限に抑えるために、(可能かつ適切な場合は)同じタイプの機器とツールを使用するように努める必要があります。

- 日常業務を標準化します。 運用および保守のコストを削減する1つの方法は、従業員の生産性を高め、人的エラーの数を減らすことです。トレーニングプログラムと並んで、操作手順の標準化はそれを行う方法です。

- プロアクティブなメンテナンスに重点を置きます。 よりプロアクティブなメンテナンスにより、重大な故障が少なくなり、対処するために非常に多くのリソースとスキルが必要になります。

リアクティブメンテナンスを73.2%削減

ケーススタディ

これらの小さな変更は、長期的には大きな違いを生む可能性があります。

重要なポイント

メンテナンスの専門家の主な焦点は、機器が最小限の中断で目的の機能を実行することを保証することです。

この目的を達成するための鍵は、資産の信頼性と保守性に関するベストプラクティスに従うことです。保守性、つまり「保守のしやすさ」は、平均修理時間(MTTR)や交換資産価値あたりの保守コストなどの指標を通じて監視できます。

資産は、標準化されたコンポーネントとアセンブリの使用を保証し、ブロック単位またはモジュール式の設計を採用し、単純な障害検出技術を可能にし、識別およびタグ付けシステムを利用することにより、より高いレベルの保守性を実現するように設計できます。

さらに、保守管理者とプラント管理者は、CMMSソフトウェアの実装を検討して、保守作業の実行を簡素化し、施設の保守性を間接的に改善する必要があります。

機器のメンテナンスと修理