定期メンテナンスが事業運営に与える影響を最小限に抑える

ほとんどの物理的資産は、定期的な操作による摩耗に対処するために定期的なメンテナンスを受ける必要があります。つまり、定期メンテナンスはの一部である必要があります 任意の施設での通常のワークフロー 。

定期メンテナンスのマイナス面は、通常の業務に支障をきたす場合があることです。代表的な例は、定期メンテナンス中の特定の機器を使用できないことです。

したがって、生産性とシステム全体の可用性への影響を最小限に抑える方法でメンテナンス作業をスケジュールする方法を知ることが重要です。

定期メンテナンスとは何ですか?

定期保守とは、特定の時間内に完了する必要がある事前に計画された保守作業を指します。多くの場合、これらは定期的に繰り返されるエアフィルターやオイル交換などの定期的なメンテナンス作業です。

とはいえ、定期メンテナンスは、メンテナンスチケットへの応答として開始できます。このような場合、メンテナンスのためのダウンタイムを事前に計画する必要があります。計画には、マテリアルハンドリングプロセス、ツールと部品の割り当て、技術者の指定、およびメンテナンスのスケジュールが含まれます。

スケジュールされたメンテナンスには、計画されたダウンタイムが含まれる場合と含まれない場合があります。 振動監視のようないくつかのメンテナンス活動 アクティブに動作しているマシンで実行できます。その他、電気モーターの巻き戻しなど 、機器のシャットダウンが必要になります。

定期メンテナンスのビジネスへの影響

イントロで述べたように、定期的なメンテナンスは、慎重な計画が取られない限り、通常の運用を混乱させる可能性があります。

マシンがメンテナンス中の場合、ボトルネックが発生する可能性があります。ボトルネックのためにアップストリームプロセスがバックアップされますが、ダウンストリームプロセスはアイドル状態です。これは植物資源を利用する効率的な方法ではないことに私たちは皆同意することができます。

運用の性質上、一部の業界では、システムの可用性に目に見える影響を与えることなく、スケジュールされたメンテナンスを処理できます。

代表的な例はIT業界です。インフラストラクチャメンテナンスの最新のクラウドモデルでは、IaaSプロバイダーはITシステムの実際の運用に干渉することなくメンテナンスタスクを実行します。

ライブ操作は、冗長マシンまたは空きマシンに転送されます。この時間を利用して、元のマシンのメンテナンス作業を行うことができます。利点は、IT製品の通常の運用に影響を与えることなく保守作業を実行できることです。欠点は、冗長機器の購入と保守のコストです。

定期保守クリティカル率(SMCP)

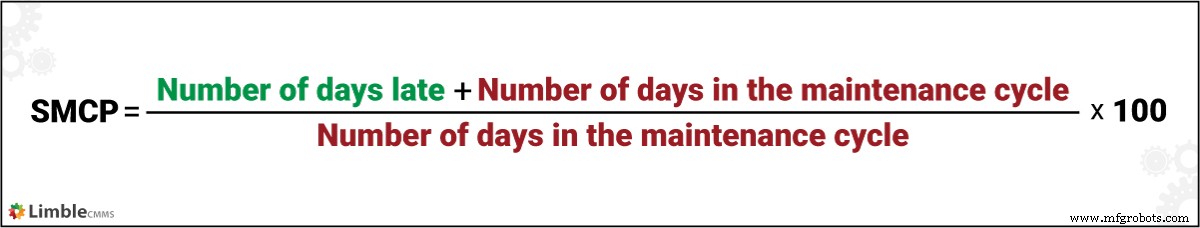

スケジュールされたメンテナンスのクリティカル率は、スケジュールされたさまざまなタスクの優先度を決定するために使用されるツールです。メンテナンスに割り当てられた時間内に、必要なすべてのタスクが完了しない場合があります。技術者は、優先度に応じてさまざまなタスクから選択する必要があります。優先度は、SMCPの式を使用して計算できます。

SMCPは、一定の間隔で繰り返される保守プロセスに対して計算されます。 メンテナンスサイクルの日数 この定期的なメンテナンス間隔を表します。 遅れた日数 メンテナンスプロセスが行われることになってからの日数です。

言い換えると、SMCPは、各メンテナンスタスクの重要性を定量化するための経験的な方法です。より重要なメンテナンスタスクを完了するために、優先度の低い作業を識別して破棄するために使用できます。

業務への影響を最小限に抑えたメンテナンスのスケジュール

メンテナンススケジュールは、以下に基づいて作成できます。

- OEMガイドライン(メーカーが推奨するメンテナンススケジュール)

- 機械の現在の動作条件

- 過去のメンテナンスデータと経験

よく見ると、メンテナンススケジュールは、それらが基づいている情報と同じくらい正確であることがわかります。機械の故障予測は正確な科学ではないため、それを防ぐように設計されたスケジュール作業も正確な科学ではありません。

最新の保守戦略とツールは、障害の検出と予測に非常に優れています。ただし、技術的な要件と初期費用のために、参入障壁は依然としてかなり高くなっています。

組織が通常の業務に干渉しない方法でメンテナンスをスケジュールできるいくつかの異なる方法を見てみましょう。

CMMSを使用した保守作業の計画と整理

コンピューター化された保守管理システムは、業界に関係なく、企業がすべての保守関連タスクを計画、自動化、および合理化するのに役立ちます。

次の目的で使用できます:

- 受信したメンテナンス作業要求を管理する

- MRO在庫のニーズを追跡および予測する

- メンテナンスプランナーが利用可能なリソースの概要を説明し、効率的なメンテナンススケジュールを作成するのに役立ちます

- SOP、チェックリスト、およびメンテナンスログに即座にアクセスして、技術者が機器のトラブルシューティングやその他のスケジュールされたメンテナンスタスクを実行するために必要な時間を短縮します

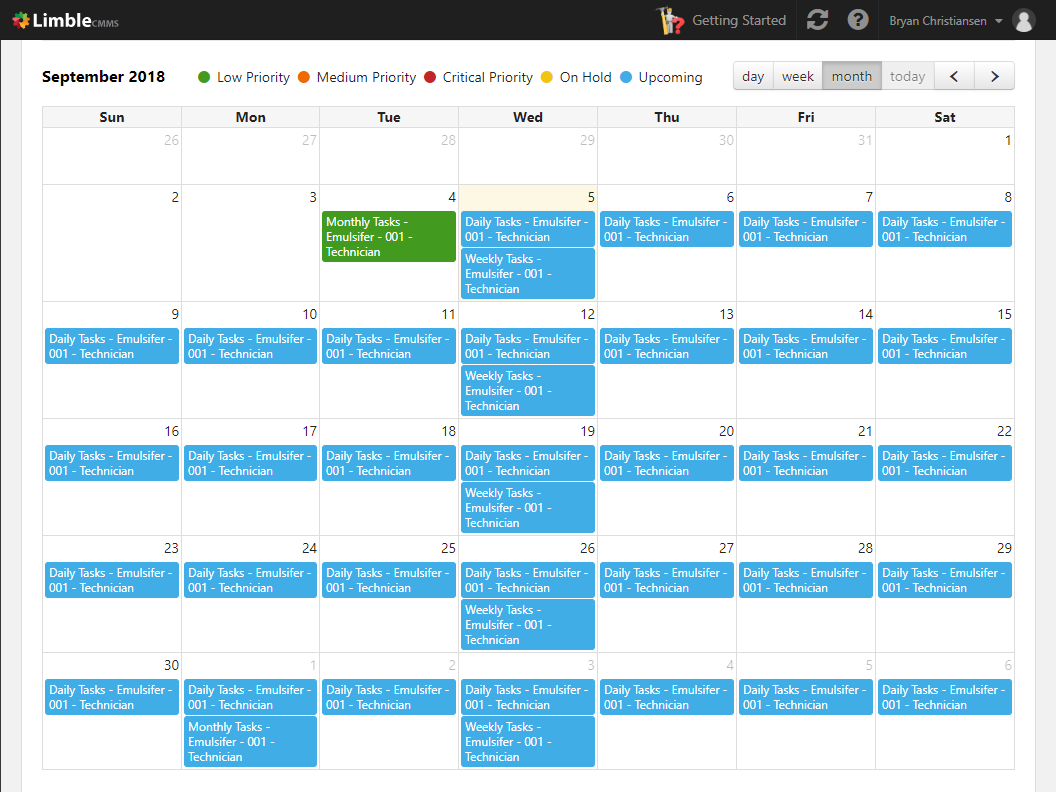

- メンテナンスカレンダーを介してスケジュールされた作業を表示および管理する

- その他

LimbleCMMSのメンテナンスカレンダーのスナップショット

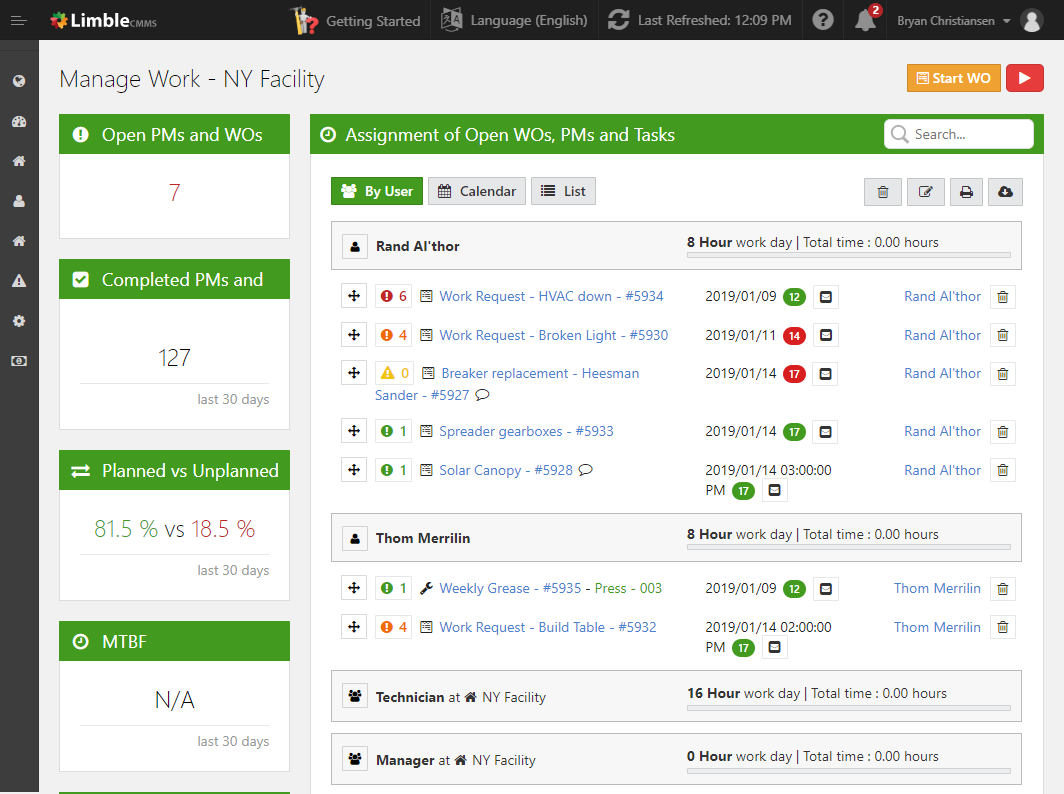

LimbleCMMS内のスケジュールされたメンテナンスタスクの概要

CMMSは、すべてのメンテナンスアクティビティの中央リポジトリとして機能します。最新のCMMSシステムはクラウドベースであるため、どこからでもデータにアクセスできます。これにより、メンテナンスデータがすぐに利用できるようになるだけでなく、Excelシートや紙のログよりもはるかに正確になります。

新しい作業指示から発生するスケジュールされたメンテナンスタスクは、既存の作業スケジュールとツール/部品の可用性を考慮しながら、特定の技術者に自動的に割り当てることができます。

これは、保守計画担当者が計画された保守作業を生産計画担当者やその他の影響を受ける部門と調整できるため、大規模な製造作業に非常に役立ちます。

SMCPを使用したメンテナンス作業の優先順位付け

プロセスのSMCPは、メンテナンスがどれだけ遅れているか、および機械のメンテナンスがどれほど重要であるかに直接関係しています。これは、規定の時間枠内に完了する必要があるすべてのメンテナンスタスクについて計算できます。

SMCPが高いメンテナンスタスクが優先され、最初に完了します。何かが延期されたメンテナンスバックログに終わる必要がある場合、それはそれほど重要ではないタスクになります。

トレーニングと標準化による計画的なダウンタイムの短縮

標準操作手順(SOP)は、異なる技術者が同じタスクを実行する場合のパフォーマンスの変動を減らすために作成されます。 SOPとチェックリストにアクセスできる訓練を受けた技術者は、異なるマニュアルをいじくり回すことなく、迅速に職務を遂行できます。これにより、スケジュールされたメンテナンスタスクを完了するために必要な時間が短縮されます。

標準化されたプロセスにより、人的エラーの数も減少します。これにより、技術者の見落としによるスケジュール変更の必要がなくなります。その利点は2つあります。これにより、別のダウンタイムが防止され、作業の失敗から生じる問題が排除されます。

もちろん、作業を行う人が適切に訓練されていないか、適切なメンテナンスツールにアクセスできない場合、これはほとんど問題になりません。

状態監視と予測分析による過度のメンテナンスの削減

スケジュールされたメンテナンスタスクが少ない=ビジネスオペレーションを混乱させる可能性が少ない。

予防保守の黎明期から、保守計画担当者は予防保守計画を最適化する方法を探してきました。 機器の故障を防ぎながら、スケジュールできるメンテナンス作業の最小量はどれくらいですか?

状態監視と予知保全を組み合わせることで、重要な資産の状態を常に把握することで、過度の保守を排除できます。資産の健全性やパフォーマンスを損なうことなく、必要なタスクのみを(必要なときに正確に)スケジュールできます。

センサーと予測分析を使用することで、保守チームは、何がうまくいかなかったのか、どのような作業を実行する必要があるのかをすでに把握しているはずです。リソース(ツール、部品、労働力)を割り当て、必要な作業を既存の保守および生産スケジュールに合わせるための十分な時間があります。

概要

定期メンテナンスは、物理的な資産の高可用性に依存するビジネスにとって重要なアクティビティです。同時に、過度のメンテナンス作業を行うと、生産性、サービスの提供、および収益に悪影響を与える可能性があります。

スケジュールされたメンテナンスプロセスの悪影響を最小限に抑えることが不可欠です。これは、SMCPを使用してタスクの優先順位を確立し、CMMSシステムを効果的に使用し、予測分析とデータ自動化を利用して保守の計画とスケジューリングを改善することで実現できます。

機器のメンテナンスと修理