修正メンテナンスの包括的なガイド

このブログでは、プロアクティブな資産管理のメリットについて何度も話しました。今日は、修正メンテナンスについて詳しく見ていきます。

修正メンテナンスとは何かについて説明し、事後対応メンテナンスとの類似点を探り、修正メンテナンスをワークフローに効率的に組み込む方法を示し、これをラップします。いくつかの例を挙げてください。

今回は長々としたイントロはありません。目前のテーマに直行しましょう。

修正メンテナンスとは何ですか?

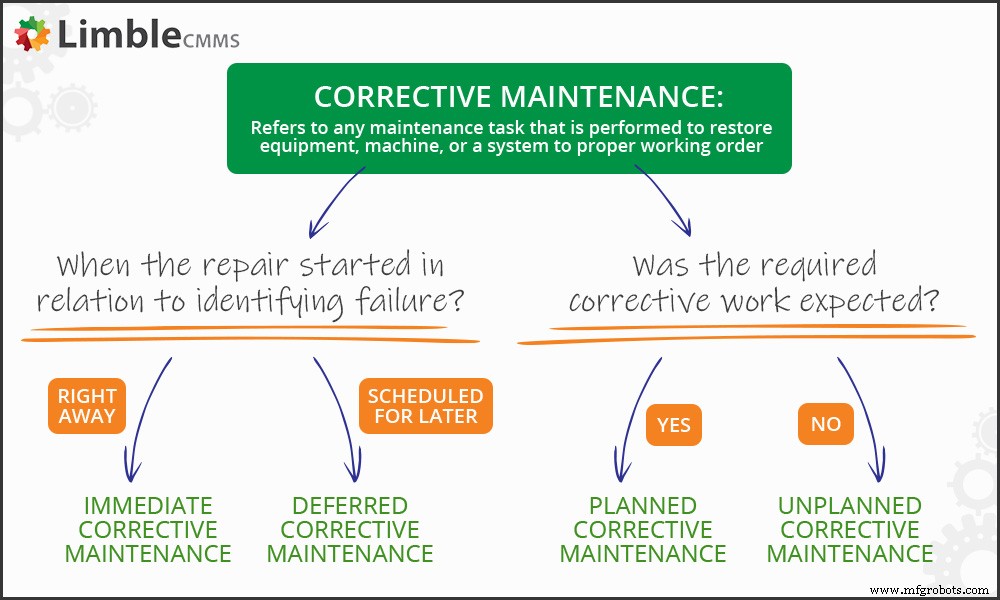

いくつかの同様の説明が投げかけられています。それでも、本質はこれです。修正メンテナンスとは、機器、マシン、またはシステムを適切な動作状態に復元するために実行されるメンテナンスタスクを指します。

修正メンテナンスが実行されます:

- 他のメンテナンス作業中に発見された問題を解決するため

- 機械のオペレーターが修正が必要な資産の問題を発見したとき

- 状態監視センサーがパフォーマンスの問題に関するアラートを送信した後

- 機械の故障後

理想的なシナリオでは、修正メンテナンス作業の大部分は、(部分的に)機能する機器の小さな問題を修正するために実行されます 、本格的な故障には対処していません。

定義だけを見ると、次のように尋ねることができます。修正メンテナンスは、事後対応型メンテナンス(故障や故障までのメンテナンスなど)の同義語の長いリストにある別のメンテナンスではありませんか?

それらは似ていますが、同じことを説明していないと主張します。

たとえば、誰かがどのメンテナンス戦略を使用しているかを尋ねる場合、より良い答えはリアクティブメンテナンスです。 。これは、修正メンテナンスが実行しているメンテナンスアクションの一種であり、すべてのメンテナンス戦略の一部として使用されるためです。

修正メンテナンスの種類

効率的に使用する方法について説明する前に、少し立ち止まって、修正メンテナンスタスクを分類できるいくつかの異なる方法を見ていきます。

即時の修正メンテナンスと延期された修正メンテナンス

この細分化は、問題または障害が検出された時期に関連して是正措置が講じられた時期に基づいています。

即時の修正メンテナンス 障害の直後に行われる是正措置を指します。たとえば、技術者は日常業務中に問題を発見し、すぐに修正します。

延期された修正メンテナンス 後で延期/スケジュールされる是正措置を指します。修正メンテナンスが延期される理由はたくさんあります。たとえば、次のようなものです。

- 優先度の高いケースでは技術者が必要です

- 交換部品はご利用いただけません

- 必要な是正措置を実行するには、専門家を呼び出す必要があります

延期されたメンテナンスについて詳しくは、こちらをご覧ください。

計画的vs計画外の修正メンテナンス

人々は、事後対応型の保守は保守計画の欠如を表していると考えるのが好きですが、常にそうであるとは限りません。

すべての資産が予防的または予知保全プログラムを実施する価値があるわけではありません 。場合によっては、マシンを障害まで実行させ、障害が発生したときに修正措置をスケジュールすることを意識的に決定することがあります。これは、計画された修正メンテナンスと呼ばれるものです。 。優先度の低い資産やフォールトトレランスの高い資産に適用できます。

残念ながら、物事は必ずしも計画どおりに進んでいるとは限りません。できるだけ早く解決する必要のある予期しない故障は、多くの企業にとって現実です。これらのシナリオでは、資産を運用に戻すために突然の是正措置を実行する必要があります。したがって、計画外の修正メンテナンス 。

正しい方法で修正メンテナンスを行うことの利点

最適化された修正メンテナンスプロセスを使用すると、次のような複数のメリットがもたらされます。

- 計画外のメンテナンスと計画されたメンテナンスの両方の期間の短縮

- 機能障害につながる前に多くの小さな問題を修正できるため、緊急保守作業が少なくなります。これにより、資産の寿命も延びます

- 修正メンテナンスを使用すると、資産を良好な運用状態に保ち、より安全な作業環境を構築できます。

すべてのメンテナンスチームの目標は、特に予期しない故障や機械の誤動作に対処する場合に、迅速かつ効果的になることです。これは、すべての保守部門が修正保守をどのように行っているかを詳しく調べるのに十分な理由です。

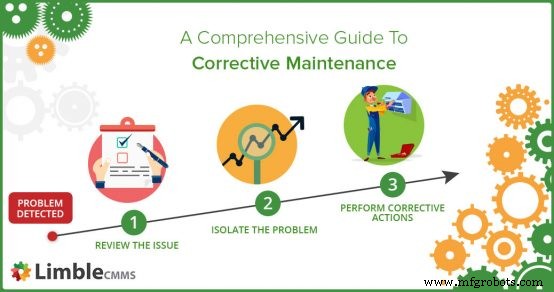

修正メンテナンスを効率的に使用する方法

組織で事後対応型のメンテナンスに大きく依存している場合は、実用的な修正メンテナンスワークフローを開発する必要があります。

修正メンテナンスを効果的に行うことは、次のことを意味します。

- 機械のオペレーターや他の従業員は、問題をすばやく簡単に報告できます

- 作業を行っている技術者は、修正アクションを実行するために必要なすべての情報(問題の説明、資産履歴、OEM指示など)にすばやくアクセスできます

- すべてのメンテナンスタスクの進行状況をスケジュールおよび監視する効率的な方法と、タスクの優先度を管理する機能があります

- オープンなコミュニケーションラインがあるため、さまざまなチームメンバー間で適切な情報を簡単に伝達できます。

プロアクティブなメンテナンス戦略を実行している場合でも、時々修正タスクを実行することは避けられない現実です。ですから、皆さんのために、修正メンテナンスから最大の価値を引き出す方法と、CMMSがこれらの取り組みをサポートする方法を探りましょう。

#1)そもそも是正措置の必要性を最小限に抑える

ある程度の修正メンテナンスが常に必要になります。定期的な摩耗は避けられず、対処する必要があります。あなたにできることは、重大な故障を防ぎ、機械の劣化に寄与する要因を管理することに集中することです。

あなたはそれをすることができます:

- マシンを制限を超えてプッシュしない

- 定期メンテナンスに推奨されるスペアパーツと材料を使用する

- 製造プロセスで推奨される入力のみを使用する

- 自律保守または状態監視テクノロジーを実装して、問題が後でではなく早く発見されるようにする

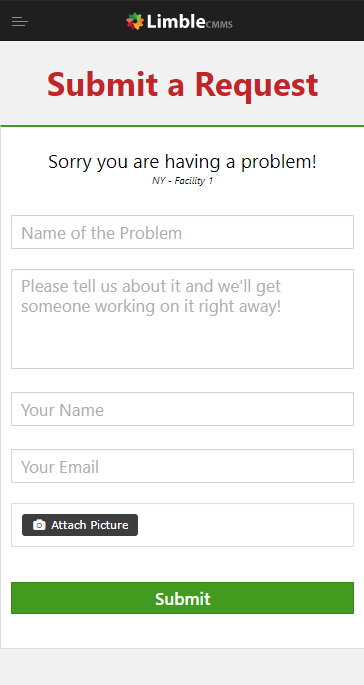

#2)発券プロセスを合理化する

すべての是正措置に迅速に対応したい場合は、従業員がチケットを簡単に提出できるシステムと、保守チームがチケットを簡単に監視および管理できるシステムが必要です。

すべてを手動で追跡する場合は、通常、いくつかの実行可能なオプションがあります。

- 作業要求チケットをドロップするために使用できる作業要求ボックスを設定します。メンテナンスチームの誰かを任命して、頻繁にチェックボックスをオンにし、優先度に応じて割り当てることができます。

- すべての要求の連絡窓口となる保守チームに1人を任命します。彼または彼女は、優先順位に従ってそれらを除外し、スプレッドシートを使用して簡単なメンテナンスチケットシステムを設定することができます。

このプロセスが計画されていない場合、保守技術者は、他の重要な作業の途中で作業要求の電話を受信し始める状況になります。これはそれらを遅くするだけでなく、不必要な摩擦を引き起こします。口コミ(紙やデジタル証跡なし)でのみ提出された問題が、簡単に忘れられて放置される可能性があることは言うまでもありません。

時間内に処理されなかった小さな問題の直接の結果である大きな問題の数を考えてみてください。そうすれば、これがなぜそれほど重要なのかがすぐにわかります。

CMMSを使用して発券を合理化する方法

作業要求ポータルを提供する保守ソフトウェアがある場合、組織のすべての従業員がそれを使用して、保守要求をすばやく簡単に送信できます。物事をさらにスムーズにするために、このプロセスは QRコードでさらに最適化することができます 。

説明のために、Limbleで作業要求システムを実装する方法を次に示します。

前述のチケットシステムは引き続き機能しますが、チケットが紛失して複製されることは珍しくありません。これは、関係者全員に多くのフラストレーションをもたらし、コストのかかるダウンタイムを長引かせる可能性があります。作業要求を追跡して送信するデジタル方法は非常に優れています。

#3)ワークフローを調整する

定期検査中に問題が見つかった場合でも、保守技術者が提出された作業要求を処理するためにオフサイトに行った場合でも、問題はありません。彼が何をする必要があるかを知り、重要な情報を手元に用意しておくと、彼らの仕事が大幅にスピードアップします。

修正メンテナンスプロセスの品質と速度を確保するためにできることは次のとおりです。

- 問題を適切に説明して作業要求を送信する方法と、技術者に役立つ可能性のある、残しておくことができる追加の貴重な情報をすべての人に教えます。

- 技術者がOEMの推奨事項、資産履歴ログ、障害パターン、およびその他の必要な情報にアクセスできるようにします

- 一連の標準的なメンテナンス手順を作成する 技術者は、複雑な資産を扱うときに従うことができます

- メンテナンスチェックリストを設定する 一般的な修正タスクの場合

- 必要なスペアパーツが在庫にあることを確認して、技術者が薄い空気からソリューションを即興で作成する必要がないようにします

最後になりましたが、技術者が割り当てられたタスクについて適切にトレーニングされていることも確認する必要があります。そうでなければ、今述べたすべてのことを行うのは無駄になります。

CMMSを使用してワークフローを調整する方法

モバイルCMMSがワークフローを最適化できる方法はたくさんあります 、ただし、修正タスクの実行方法に影響を与えるものに焦点を当てます。

これは、最新のCMMSがこのコンテキストで提供できる便利な機能のほんの一部です。

- すべての資産のメンテナンスログとレポートへの迅速なアクセス

- 手元にある資産に関する入手可能な情報(OEMの推奨事項、障害パターン、メンテナンス手順、チェックリストなど)をすばやく見つける方法を提供する一元化された資産カード

- スペアパーツ管理 システムは在庫を管理するのに役立ち、交換部品が不足することはありません

上記のすべてに加えて、コンピュータ化された保守管理システムは、スケジューリングとコミュニケーションも改善します。これについては、次に説明します。

#4)スケジュールの管理

よく運営されている保守部門の調査を続けると、彼らに共通していることの1つは、保守スケジュールを管理する効率的な方法で補完された、明確に定義された保守戦略であることがわかるでしょう。

まず、常に利用できるようにしたい情報の概要を説明しましょう。

- アクティブな(進行中の)修正タスクのリスト

- まだスケジュールする必要がある修正タスクのリスト

- どの技術者がどの修正タスクに割り当てられているか

- 誰がいつスケジュールする必要がある修正タスクを自由にカバーできるか(これは、割り当てを行う人がメンテナンスチームの全員のスケジュールを一般的に認識している必要があることを意味します)

技術的でない場合は、求人掲示板として機能する大きなホワイトボードを用意することで、必要な情報の概要を把握できます(小規模なメンテナンスチームを運営している場合)。

大規模なチームは、作業コストと運用コストを管理し続ける機会があれば、一元化されたデータベースを備えたテクノロジーを採用する必要があります。 MS Outlookは、さまざまなスプレッドシートと組み合わせて、初期のソリューションでした。それでも、コンピューター化されたメンテナンスシステムの可用性が向上しているため、これらの古い方法を使用して「乗り越え」ようとする理由はほとんどありません。

修正作業のスケジュールと追跡の方法を無視して、頻繁に直面する問題の1つは、優先度の問題です。 。保守管理者は限られたリソースで運用する必要があるため、一部の修正タスクは遅延または再スケジュールする必要があります。これはケースバイケースで取り組むことができますが、アセットにさまざまなレベルの優先順位を割り当てることも悪い考えではないため、誰もがどの修正タスクが優先されるかをすぐに知ることができます。

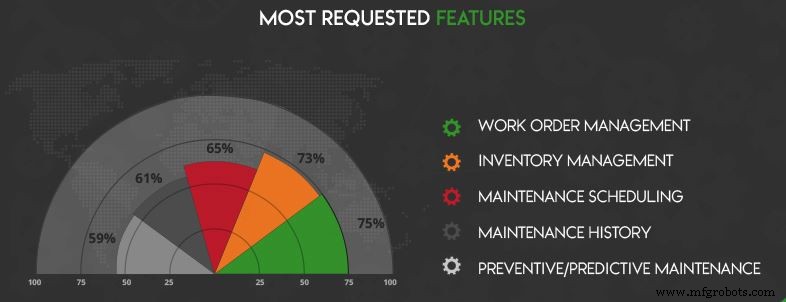

CMMSを使用してスケジューリングを改善する方法

この調査によると 昨年行ったように、メンテナンススケジューリングは、CMMSで最も要求された機能の1つでした。

CMMSシステムは当初、メンテナンス作業の追跡と管理を支援するために開発されたため、それは私たちを驚かせませんでした。

これは、メンテナンススケジュールをデジタル化できることを意味します。事前に行う必要があるのは、ソフトウェアに資産と保守技術者を追加することだけです。

その後、無料の技術者に修正タスクを効果的に割り当てたり、作業の進行状況を追跡したり、技術者を他のジョブに再割り当てしたり、必要に応じて作業のスケジュールを変更したりできます。すべて、数回クリックするだけです。

CMMSがスケジューリング機能をどのように改善するかについての詳細は、予防保守計画の作成方法に関する詳細なステップバイステップガイドを必ずお読みください。 。

#5)適切な通信チャネルを確保する

どんなに一生懸命頑張っても、どんな状況でも、誰にとっても役立つ一連の手順を思いつくことはできません。追加情報はその場で共有する必要があります。

それに加えて、修正タスクはメンテナンスチームだけの問題ではないことを忘れてはなりません。修理を待っている資産を扱う人々も、保守作業の進捗状況を更新する必要があります。

保守管理者が技術者が来ることをライン管理者に通知しなかった状況を想像してみてください。保守担当者が何かを修正するためにランダムに現れた場合、生産まで20分間座っていなければならない可能性が十分にあります。停止するか、スペースがクリーンアップされ、彼が開始できるようになります。これは非効率的であることに誰もが同意できます。

全員が同じページにいることを確認するということは、実行する必要のある修正作業の影響を受ける、全員間の明確なコミュニケーションが必要であることを意味します。何が問題で、問題を修正するのにどれくらいの時間がかかるかを知らせて、重複を最小限に抑えて作業をスケジュールできるようにします。

モバイルCMMSがどのように通信回線を開くか

この特定のセクションでは、モバイルCMMS に焦点を当てたいと思いました。 そのモビリティがリアルタイムのコミュニケーションを可能にするからです。

他のCMMSプロバイダーについて話すことはできませんが、Limbleを使用している場合は、次のことができます。

- 作業要求ポータルを使用してチケットを送信し、その進行状況を追跡します(これにより、全員の速度を低下させる更新の不要な要求が最小限に抑えられます)

- アプリ内通知とメール通知を通じて、タスクの優先度の変更をメンテナンスチームにすばやく伝えます

- ツールにアクセスできる人は誰でも、特定の作業指示書にコメントや写真を残すことができます。これは、保守技術者が遠隔地からの複雑な問題について共同作業するためによく使用されます。

クライアントから収集したデータによると、AndroidおよびIOSモバイルアプリを使用すると、組織、コミュニケーション、説明責任、生産性が30%向上しました。

Limble CMMSを試してみたい場合は、次のことができます。

- 30日間の無料トライアルを開始

- デモをリクエストする

- セルフデモをお試しください (このリンクをクリックすると、テスト環境でLimbleが開きます)

適切なメンテナンスの例

1日と呼ぶ前に、修正メンテナンスの例をいくつか説明し、実際にどのように適用されるかを見てみましょう。

例1–資産の内訳後

これは、修正メンテナンスアクションの最も基本的で一般的な例です。

あなたが生産施設を運営していると想像してみましょう。 1台の機械が故障し、生産ライン全体が停止します。問題を検査して修正するために、保守チームの誰かを派遣します。技術者は問題の説明を聞き、それが機械的または電気的な障害であるかどうかを確認するために検査を実行します。彼は欠陥のある部品を見つけて交換します。これにより、資産は目的の機能を実行するための状態に戻ります。

技術者は、予期しない故障を分析し、問題を特定し、必要な修正を行いました。つまり、計画外の修正作業を実行しました。 。

例2–予防保守作業中に気付いた問題

この例では、メンテナンス技術者がオイル交換と目視検査で構成される定期メンテナンスタスクを実行していると想像してみてください。その間、彼は1つのベアリングが摩耗していて、交換する必要があることに気づきました。予備のベアリングが在庫にあったので、彼はすぐに交換を行うことができます–実行、私たちが呼ぶことができること、即時の修正メンテナンス 。

例3–センサーが範囲外のミスアライメントを示している

最後の例では、条件ベースのメンテナンスプログラムに必要なすべての資産を持っているメンテナンスマネージャーの立場に立ってみましょう。つまり、彼はすべての重要な資産にセンサーを取り付けて、マシンの状態をリアルタイムで監視しました。

施設に状態監視センサーを実装することを検討している場合は、モジュラーIoTセンサーのセットアップを確認してください。 これにより、複雑でコストのかかるインストールの問題が解決されます。

この例では、任意の数を投げます。

しばらくすると、ポンプの回転シャフトに取り付けられたワイヤレスセンサーが、シャフトが5ミリメートルずれていることを通知します。それに比べて、安全な操作条件では、最大3ミリメートルのずれしか許容されません。これは、いくつかの是正措置をできるだけ早くスケジュールする必要があることを示しています。

ここで、機器の障害はまだ発生していないことに注意してください。 。ポンプは引き続き意図したとおりに動作しますが、損失はいつでも発生する可能性があり、コストと安全上のリスクが高くなります。幸いなことに、技術者はすぐにポンプを分解して修正措置を実行できます。緩んだ部品を締めたり、ひびの入った部品を交換したりするだけです。

この例は、まだ機能障害に到達していません。障害は依然として修正メンテナンスの最も一般的なトリガーですが、状態監視装置と予測分析の使用が増えると、他のタイプのトリガーへの扉が開かれます。

先を行く

組織から是正措置を排除できる組織はありませんが、予防的保守措置を採用することで計画外の是正措置の数を減らすことを妨げるものではありません。

このガイドが、予期しない作業を適切に処理し、計画された修正タスクをスピードアップできるように、修正メンテナンスプロセスを最適化するのに役立つことを願っています。

いつものように、ご不明な点がございましたら、コメントセクションにジャンプするか、お問い合わせフォームから直接メッセージを送信してください。 。

機器のメンテナンスと修理