予防保守チェックリストの簡単なガイド

優れたチェックリストの恩恵を受けていない最新のプロセスはほとんどありません。基本的な車のメンテナンスですか?うん。旅行のための荷造り?確かに!卵を茹でますか?はい、それでも。

これらの比較的単純なタスクがチェックリストの恩恵を受けることができる場合は、(はるかに複雑な!)予防保守プログラムも恩恵を受けることができます。チェックリストは、CMMSでPMを標準化することにより、すべての手順と情報をマニュアルから経験豊富な技術者に提供します。

このガイドでは、メンテナンスチームをより効率的、費用効果が高く、安全にするためのPMチェックリストを作成する方法について説明します。

8つのステップでより良い予防保守戦略を作成する方法を学ぶ

続きを読む

目次

- 予防保守チェックリストとは何ですか?

- メンテナンスチェックリストの例

- 予防保守チェックリストの利点

- 効果的な予防保守チェックリストの7つの要素

- 予防保守チェックリストを管理する方法

- チェックリストを使用して、メンテナンスを改善するためのコースを作成します

予防保守チェックリストは、PMを閉じる前に技術者をPMに案内する一連の書面によるタスクです。

チェックリストは、CMMSでPMを標準化することにより、すべての手順と情報をマニュアルから経験豊富な技術者に提供します。

PMチェックリストの目的は、施設全体で信頼できる結果を作成することです。これにより、メンテナンスチームのどのメンバーが完了したかに関係なく、予防メンテナンスが正しく行われるようになります。

PMチェックリストはいくつかの名前で知られており、最も一般的なのは予防保守タスクリストまたはタスクグループです。予防保守チェックリストには、主に2つのタイプがあります。合格または不合格のチェックリストと段階的なチェックリストです。

合格または不合格のチェックリスト

機械の多くの部品は理想的な状態にあります。たとえば、コンプレッサーの動作温度は理想的です。チェックリストには、コンプレッサーの実際の温度を測定し、それを許容可能な基準と比較するための指示が含まれている場合があります。コンプレッサーはこの基準を満たすかどうかのどちらかです。テストに合格または不合格になる可能性があります。これは、合格または不合格のチェックリストの例です。これらの予防保守チェックリストは、通常よりも早く保守をスケジュールすることにより、問題を特定し、より大きな問題を防ぐことができます。これらのチェックリストは保守担当者が行うことができますが、通常は機械のオペレーターが責任を負います。合格または不合格のチェックリストで問題が特定された場合、フォローアップタスクは保守技術者に割り当てられます。

合格または不合格のチェックリストの例

- Machine-Xが実行されている1分あたりのストロークを記録します。 Machine-Xの入口温度は70°F未満ですか? (はい/合格、いいえ/不合格)

- 赤外線温度計を使用して、Machine-Xからの製品の出口温度を記録します。出口温度は95°F未満ですか(はい/合格、いいえ/不合格)

- 上記のタスクのいずれかで「いいえ/失敗」とマークした場合は、CMMSでメンテナンスに通知/作業要求を作成してください。

ステップバイステップのチェックリスト

その資産の使用法に基づいて予防保守を必要とする資産部品もあります。たとえば、モーターは500時間ごとに交換される場合があります。ステップバイステップの予防保守チェックリストは、モーターを最初から最後まで変更するための手順の概要を示しています。これらのチェックリストは、PM中に重要な手順を見逃さないようにするため、障害を可能な限り回避できます。これらのチェックリストには通常、より複雑で技術的なタスクが含まれているため、通常は保守技術者に割り当てられるか、保守技術者が主導します。

ステップバイステップのチェックリストの例

- メインパネルからロックアウトして、次の予防保守タスクを完了します

- マシンをテストして、ロックアウトがマシンの実行を適切に妨げていることを確認します

- コンベヤーからベルトを取り外します

- 非駆動側の両方のベアリングを交換し、シャフトに損傷がないか調べます

- ベルトにコンベヤーベルトを取り付けます

- ロックアウト/タグアウトを取り外し、VFDで5、10、15の速度でコンベアをテストします

この無料のテンプレートを使用して、すばらしいPMチェックリストをすばやく作成します

テンプレートを入手する

メンテナンスチームのメンバーは、おそらく頭のてっぺんから特定のタスクへの手順を暗唱することができます。正式な予防保守チェックリストは、この知識を手のひらに置いて簡単にアクセスできるようにします。方法は次のとおりです。

タスクと結果は標準化されています

PMチェックリストは、タスクを実行するための標準的な方法を作成します。これにより、信頼できる結果が得られます。当て推量や誤解がないため、エラーの可能性が低くなります。たとえば、エンジンを交換する必要がある場合、適切なチェックリストにエンジンの種類が記載されているため、間違った部品を使用しないでください。信頼性は、チームに継続性がない場合でも、プロセスに継続性があることを保証することにより、計画を改善し、離職の影響を軽減するのに役立ちます。トレーニングがより効果的になり、安全性が向上し、1人に過度に依存することを防ぎます。

作業がより効率的になり、作業が最大化されます

予防保守チェックリストにより、技術者はPMを簡単に完了できるようになり、PMが迅速になります。これにより、ダウンタイムが短縮され、技術者はより短時間でより熟練したタスクに進むことができます。詳細なチェックリストは、機械のオペレーターなど、施設の他のメンバーが日常業務を引き受けることを可能にすることで、技術者の時間を解放します。このように、チェックリストは、優れた総合的設備管理プログラムを確立するための不可欠な部分です。

トラブルシューティングとレポート作成が簡単です

予防保守チェックリストは一貫性を提供するため、保守活動を測定するための優れたベースラインを作成します。このベースラインは、より確実にレポートし、特定のアクションがより良い結果につながったかどうかを特定するのに役立ちます。すべてのタスクが同じ方法で何度も繰り返されると、問題が発生する可能性のある多くの理由も排除されます。発生する可能性のある問題の数を減らすことで、トラブルシューティングがはるかに簡単になります。

すべてのPMチェックリストが同じように作成されているわけではありません。ガイドラインが適切に作成されていないと、ガイドラインがまったくないのと同じくらい問題になる可能性があります。良いニュースは、優れたチェックリストを作成することになると、おそらくその中間にいるということです。メンテナンスチームには必要なすべての情報があります。重要なのは、その情報を収集して正式なプロセスに編成することです。このプロセスを実行する際に留意すべき7つのことがあります。

安全に焦点を当てる – PMチェックリストは、必要なPPE、ロックアウトタグアウト手順、およびエリアを消毒する手順などの安全手順で開始および終了する必要があります。

シーケンシャルであることを確認してください – PMチェックリストは、タスクを完了する必要がある順序で概説する必要があります。

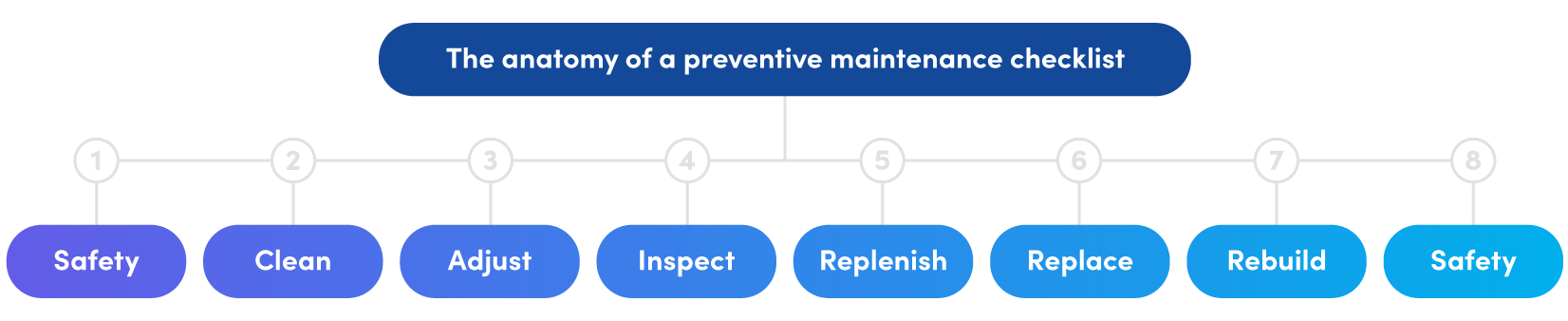

予防保守のフレームワークに従ってください – PMチェックリストは、必要に応じて次のタスクの順序に従う必要があります。

<図>

- 安全性

- クリーン

- 調整

- 検査

- 補充

- 交換

- 再構築

- 安全性

必要な詳細を含める – PMチェックリストは、新しい技術者がチェックリストを読んでタスクを現実的に完了することができるように、十分な詳細を提供する必要があります。詳細が多すぎると、混乱を招き、必要に応じて変更するのが困難になる可能性があります。

写真や図を提供する – PMチェックリストには、タスクを簡単にし、あいまいさを明確にするために、指示の視覚的表現を含める必要があります。

できるだけ簡潔にする – PMチェックリストのすべてのタスクには、最大限の効率を確保できるように、明確なアクションと目標が関連付けられている必要があります。

チェックリストの合計時間または各タスクの時間要件を挿入 –技術者が急いでいると感じないように、タスクに十分な時間を与えるようにしてください。

PMチェックリストの作成方法がわかったので、次は、PMチェックリストの作成に関して誰が主導権を握るべきかを決定します。

「チェックリストを作成するためのベストプラクティスは、メンテナンスマネージャー、メンテナンスプランナー、およびスーパーバイザーの間でチームで作業することです」と、FiixソリューションエンジニアのJasonAfara氏は述べています。

Afaraは、保守計画担当者に、マネージャーとスーパーバイザー、および上級技術者からの入力を使用してチェックリストを作成および計画させることをお勧めします。これらの経験豊富な担当者は、何年にもわたって機器を使用しており、チェックリストのギャップを特定できる可能性があります。

予防保守チェックリストは一貫性を提供するため、保守活動を測定するための優れたベースラインを作成します。このベースラインは、より確実に報告し、特定のアクションがより良い結果につながったかどうかを特定するのに役立ちます。

メンテナンスマネージャーは、チェックリストを確認し、本来の仕事をしていることと、鉛筆のむち打ちが発生していないことを確認する必要があります。

「PMが引き続き適切であり、より良いメンテナンスにつながることを確実にするために、常に積極的になりたいと思っています」とアファラは言います。

「チェックリストを確認して、それがまだ強力であることを確認するのに最適な時期は、離職率が高い時期、生産が急増する直前、または資産が検査された直後に一貫して故障しているときです。」

予防保守チェックリストは、効果的なPMプログラムの重要な部分です。それらは誤解を排除し、人為的ミスの可能性を減らします。チェックリストを使用すると、全員の生活が楽になり、メンテナンスでスキルと時間を最適化するタスクに集中できるようになります。予防保守タスクごとにチェックリストを作成するのはほんの数ステップで、施設全体に多大なメリットをもたらすことができます。したがって、メンテナンスジャーニーの次の段階に着手する前に、効率の向上、支出の改善、およびより安全な運用に向けてコンパスとして機能する、十分に構築されたメンテナンスチェックリストがあることを確認してください。

機器のメンテナンスと修理