延期されたメンテナンス:定義、コスト、およびそれをチェックする方法

「延期されたメンテナンスの1ドルごとに、将来の資本更新の必要性の4ドルがかかります。」

腸の反応とは反対に、メンテナンスの延期 非常に有用な目的を持った実践です。

メンテナンスマネージャーは、限られたリソース(予算、時間、スタッフなど)で作業することがよくあります。これは、一部のメンテナンス作業を延期してメンテナンスバックログに入れなければならない多くの状況があることを意味します 優先度の高い問題を解決するまで。

そして、それは問題ではありません。遅延が必要なタスクを処理する方法について、全員が定義されたプロセスを持っている必要があります。

問題は、バックログの削減を開始するための適切な計画なしに、これらのタスクを積み重ね続けることを許可する場合です。これを長く続けると、重要な資産の修理を遅らせる必要がある状況に陥ります。これは単に持続可能ではありません。

この記事では、延期されたメンテナンスとは何かについて説明し、クレイジーなメンテナンスバックログにつながる根本的な問題を特定し、延期されたメンテナンスバックログの削減を開始するために施設で実装できる簡単なプロセスの概要を説明します。

延期保守とは何ですか? |延期されたメンテナンスの定義

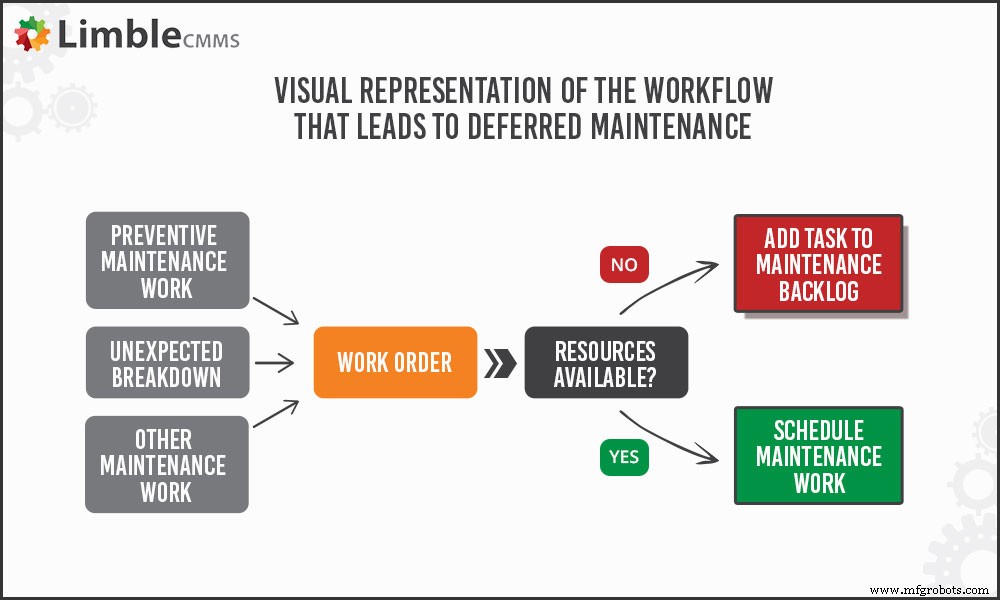

延期されたメンテナンスとは、さまざまなリソースが不足しているため、メンテナンス作業を後日延期することです。

予期しない問題や定期的な予防保守作業について話しているかどうかは関係ありません。必要なことは何でも、実行するのに十分なリソースがない場合は、保留にする必要があります。

メンテナンスバックログが詰まる一般的な理由

多くの組織は独自の課題に直面していますが、あらゆる業界で特定できる大量のメンテナンスバックログにつながる一般的な問題がいくつかあります。

- 適切な予防的保守戦略の欠如。 事後対応型のメンテナンスが、今後のメンテナンス作業の増加につながることは周知の事実です。他の問題はさておき、あなたが持っている仕事が多ければ多いほど、それのいくつかが遅れなければならない可能性が高くなります。予防保守計画または予知保全プログラムを実装することで、トラブルを回避できます。

- スペアパーツの在庫慣行が不十分。 必要な工具やスペアパーツなしでメンテナンス作業を行うことは、道のりではないことを認めなければなりません。効率的なスペアパーツ管理を実装して、技術者が作業する必要がないためにメンテナンスのバックログが大きくならないようにしてください。

- メンテナンスチームには必要なスキルが不足しています。 メンテナンス技術者が何かを修正する方法を知らない場合、または簡単なタスクを実行するのに時間がかかる場合、延期されたメンテナンスバックログはさらに大きくなり続けます。これを改善するには、すべての人が適切なトレーニングを受け、機器のメンテナンスログなどの必要な情報にアクセスできるようにします。最後の手段として、常にパフォーマンスが低く、改善が見られない人を解雇することを検討してください。

- 人的資源の不足。 メンテナンスタスクが山積みになり、技術者が多くの残業をしなければならない場合、その理由の1つは、単にすべてを処理するのに十分な人員がいないことである可能性があります。

- 予算の問題。 資金不足は多くの場合、上記のすべての問題の根本原因となる可能性のある包括的な課題です。経営トップが予算を組んでいない場合は、メンテナンスワークフローを最適化してコストを削減しようとするだけです。そのようにして予算に余裕を持たせます。 CMMSがどのように生産性を高め、メンテナンスコストを削減できるかを見てみましょう。

延期されたメンテナンスの例

延期されたメンテナンスの例#1

実稼働環境で設定された従来の据え置き保守の例は、次のようになります。

3つのシフトすべての作業指示書を作成したので、すべてのシフトの保守技術者は、日常の割り当てに加えて、他に何をしなければならないかを知っています。これらの作業指示の一部には、スペアパーツの在庫の再編成、廊下4の一部の産業用電球の変更、交換部品が入荷したばかりの先週故障した資産の修正が含まれていました。

機械のオペレーターがミスを犯して大きな問題を引き起こし、生産ライン全体が停止するまで、すべてが計画どおりに進みました。生産を継続する必要があるため、すべてのハンズオンデッキが必要です。朝のシフトにはスペアパーツの在庫を再編成する時間がありましたが、他の2つのタスクはまだカバーされていません。どちらも優先度の低いタスクであるため、どちらも延期されたメンテナンスバックログで終了します。

延期されたメンテナンスの例#2

あなたが10階建ての建物の施設管理者であると想像してみましょう。 3か月ごとに、すべてのHVACのすべてのフィルターを変更するPMがスケジュールされています。いつものように、すべてのHVACが同じフィルターを使用するわけではないため、3種類のフィルターを注文しました。残念ながら、それらの注文の1つが時間どおりに届きませんでした。つまり、そのタイプのフィルターを使用するすべてのHVACは待機する必要があり、その「HVACXYZフィルターPMの交換」を延期されたメンテナンスバックログに配置する必要があります。

延期されたメンテナンスコストと結果

当初、メンテナンスのバックログが大きい場合に発生する可能性のある主要な問題について話し合うことを計画していました。

しかし、あなたはすでにそのすべてを知っています。日常的に保守されていない資産は生産性を失い、安全性が低くなり、より早く交換する必要があることをご存知でしょう。また、未完了のメンテナンスタスクが山ほどあると、全体的な効率が低下し、長期的にはコストが増加することもご存知でしょう。

しかし、それは実際にはパンチを詰め込んでいないと述べるだけです。いくつかの数字を見てみましょう:

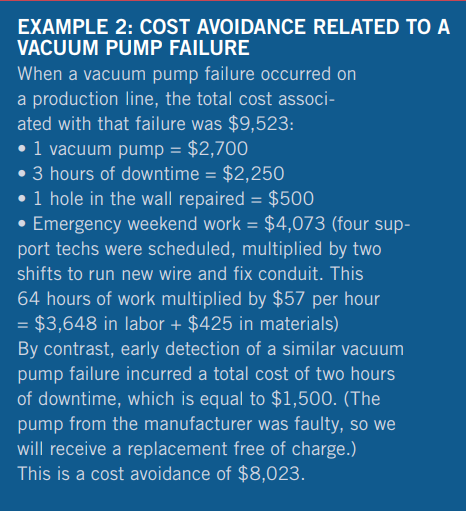

- Geaslin Groupの調査によると、障害が発生するまで資産を運用した結果としてのメンテナンスの延期は、多くの場合、すぐに制御不能になる可能性のある指数関数的なコストにつながる可能性があります。

- しばらく前に、Pacific Partners ConsultingGroupの社長であるRickBiedenwegは、 「延期されたメンテナンスの1ドルごとに将来の資本更新の必要性の4ドルがかかる」と述べました。 本質的に、これは、必要なメンテナンス作業に現在費やしていない1ドルごとに、将来的には4倍もの費用がかかることを意味します。

どの角度から見ても、延期されたメンテナンスは、お尻に食い込まれたくない場合は、ひもにつないでおく必要があるように思われます。

それでは、延期されたメンテナンスバックログのクリアを開始するために何ができるかを見てみましょう。

延期されたメンテナンスバックログを減らす方法

それに直面しましょう–メンテナンスのバックログが大幅に延期されている場合は、いくつかの変更が必要になります。これらの変更をどの程度大きくする必要があるかは、現在のワークフローと、現時点での延期されたメンテナンスへの対処方法によって異なります。

メンテナンスのバックログを減らすのに役立つ効率的なワークフローを設定するために使用できる6つのステップを次に示します。

ステップ#1:データを測定してリストを作成する

具体的な対策を実施する前に、自分の前にある作業の量を明確に把握する必要があります。

したがって、最初に行う必要があるのは、実行する必要のあるすべてのタスクを1つのリストに入れることです。

- 複数のドキュメントとスプレッドシートを使用してメンテナンスバックログを追跡している場合は、すべてを1つのドキュメントに転送します。

- メンテナンス技術者や機械のオペレーターに相談して、報告されていない他の問題(または紛失/置き忘れた作業要求)がないかどうかを確認します。

- その後、タスクごとに、タスクを完了するために必要なリソース(時間、スペアパーツ、予算)を見積もります。頭のてっぺんから正確に見積もることができないものについては、機器のメンテナンスログやその他のメンテナンス履歴ファイルを確認してください。結局のところ、初めて発生した問題に関連して、メンテナンスバックログに多くのタスクが発生する可能性はほとんどありません。

ステップ2:ROIを計算し、重要なタスクに優先順位を付ける

実行する必要のあることのリストができたので、それらを実行する順序を決定する必要があります。そのための優れた方法は、ROIの計算を行うことです。

特定のタスクを完了しなかった場合の影響を判断することから始めます。 タスクを完了するためにどれだけのリソースを投資する必要があるか、そしてタスクを放置した場合にどれだけのお金を失うかを知っている場合、どれだけ節約できるか(またはどれだけの追加コストがかかるか)を計算するのは難しくありません。回避) すぐに世話をすることによって。

上のスクリーンショットは、メンテナンスROIの計算方法に関するPlantServicesのガイドから抜粋したものです。上記のようにプロセス全体を正確にコピーして貼り付けることはできませんが、非常によく似た原則を使用して、特定の延期されたメンテナンスタスクの悪影響と、これらの問題が大きくなる前に対処すれば節約できる可能性を示すことができます。問題。

これを行うと、延期されたメンテナンスに優先順位を付ける方法と、リストの一番上に配置する必要があるタスクを決定するのがはるかに簡単になります。

ステップ#3:必要なリソースを割り当てる

必要なリソースを割り当てることは、このリストで最も難しいステップになる可能性があります。多くの場合、リソースの不足が、そもそもメンテナンスの延期の主な原因であるためです。

もはや修理する価値がほとんどない古い使い古された資産、人的資源の不足、またはスペアパーツの不足であっても、必要な投資なしに状況が改善する可能性はほとんどありません。それは、すべてのメンテナンスマネージャーが恐れていることの1つにつながります。それは、上級管理職にもっとお金を要求することです。

上級管理職が、特に保守部門からの金銭の要求を嫌うことは周知の事実です。これが、あなたが準備をして彼らのところに来る必要がある理由です。長期的にはより多くのお金を節約できるので、予算を増やすことが彼らの最善の利益であることを彼らに示すことができる必要があります。

これは、前のステップからの計算が非常に役立つ場所です。それらを使用して、延期されたメンテナンスの潜在的なエクスポージャーと、これらのタスクがさらに問題を引き起こす前にこれらのタスクを実行できる場合にどれだけのお金を節約できるかを説明します。

彼らがあなたに言うかもしれない一つのことは、あなたはもっと組織的で効率的であるべきだということです。そうでないことを(自分自身と上級管理職に)証明するために、次のことができます。

これは手作業で行うことができますが、必要な情報を収集するのに時間がかかる場合があります。うまくいけば、CMMSがあり、そのデータを使用して自分の主張を証明できます。

- スペアパーツの不足のサポート 口論。 資産履歴データを引き出し、元の(元の製造元からの)部品と「偽の」(安価なサードパーティ部品または即興の自家製ソリューション)部品の動作を比較します。数字は、元の部品がはるかに長持ちし、実装にかかる時間が短く、予期しない故障が少ないことを示しています。これはすべて、作業と費用が少ないことを意味します。 MTBFやMTTRなどの指標は、このコンテキストで確認するのに役立つ可能性があります。

- 人的資源の不足のサポート 口論。 全体的なメンテナンス履歴を確認し、毎週/月に実行されている作業指示の数を、受信しているPMおよび作業要求の数と比較します。また、実行されている残業の量と、そのコストを確認します。月経前の会社。これは、単により多くの人を雇う必要があることを示す良い議論になる可能性があります。

データが別のことを示している場合、これは、必要なものがすべて揃っている可能性があり、内部プロセスとリソースをより効率的に再編成する必要があることを示しています。

ステップ4:予防策を再編成して実施を開始する

予算の問題はさておき、メンテナンスタスクを遅らせなければならない最も一般的な理由は、単にあまりにも多くの事後対応型メンテナンスを行うことです。火事が発生するのを待つということは、あなたが何も制御できないことを意味し、このサイクルは間違いなく、今後の作業の増加につながります。

それを防ぐ一つの方法は、予防策の実施を開始することです。正しい道を歩み始めるために、事後対応型保守から予防保守に切り替える方法と予防保守プログラムを開発する方法に関する詳細なガイドを作成しました。

すでに移行プロセスにあり、PM計画を最適化する方法を検討している場合は、以下のチェックリストを確認してください。

CMMSと事前対策の実装の他に、以下を調べることもできます。

- シフトの長さ/シフトの人数の変更

- 語順の開始方法と追跡方法を変更します(CMMSを使用していない場合は、作業要求用に1つのボックスと、実行する必要のあるすべての語順用に1つのボックスを配置すると、労力をさらに伸ばすことができます)

- CMMSがない場合は、Facebook Messenger、WhatsApp、Viber、または同様のコミュニケーションアプリを使用して、すべての関係者を1つのグループにまとめ、重要な情報をより効率的に伝達することができます。

- 明確なコミュニケーションの連鎖を確立して、問題に応じて、誰に行くのかを人々に知らせます。

CMMSの詳細については、CMMSシステムとは何かとその仕組みガイドをご覧ください。

ステップ5:LimbleCMMSを使用してメンテナンスプログラムを実行する

ソフトウェアサポートなしで効率的なメンテナンスチームを運営することは、不可能ではないにしても困難です。次のようなモバイルCMMSに伴うすべての柔軟性とワークフロー最適化の利点を備えています…

- 生産性の向上(管理タスクの削減、情報フローの高速化

- コミュニケーションの改善(即時通知、オンサイトおよびオフサイトでの技術者のコラボレーションの容易化)

- より多くの説明責任(誰が何をし、完了するのにどれくらいの時間がかかったか)

- より良い組織(予防保守計画の作成は簡単で、作業の追跡と割り当てが簡単です)

- データの正確性の向上(在庫管理、作業スケジュールの概要、使用率、資産履歴など–正確なレポートが情報に基づいた意思決定を促進します)

…理由は簡単にわかります。

結局のところ、保守ソフトウェアは、保守の専門家が業務をより効率的に行えるようにすることを唯一の目的として開発されました。妥当な予算が利用できる組織化された保守部門は、大きな保守バックログで問題が発生することはめったにありません。

延期された保守に苦労し、保守ソフトウェアを使用しない場合は、LimbleCMMSの実装を真剣に検討する必要があります。人々が整理されるのを助けます。

重要なのは一貫性を保つことです

優れたメンテナンス計画と利用可能な最高のソフトウェアがあることは、これらのリソースを活用するベストプラクティスを設定し、すべての人がそれらに従うようにしなければ、あまり意味がありません。

延期されたメンテナンスのバックログは一夜にして消えることはありませんが、一貫した作業と合理的な上級管理職があれば、それを管理できるはずです。

Limbleがメンテナンス部門の改善に役立つ他の方法に興味がある場合は、遠慮なくご連絡ください。いつでもチャットできます。

機器のメンテナンスと修理