予防保守とは何ですか?

予防保守の説明

予防保守(PM)は、資産集約型の業界の収益性とパフォーマンスにとって重要です。

すべてのPMタスクは、資産管理の目標と組織の目標に明確な見通しを提供する必要があります。なぜ各ボルトを締めているのか、なぜ各モーターを調整しているのか、そしてなぜ各コンベヤーを頻繁に洗い流すのかを知る必要があります。

各PMタスクは付加価値があり、高い資産可用性を実現し、資産の固有の信頼性を維持する上でその役割を果たす必要があります。すべてのPMタスクは、資産のライフサイクル全体にわたって投資収益率を提供する必要があります。

ナットとボルトに入る前に、一歩後退しましょう。

正確には 予防保守?

簡単に言えば、予防保守は、機器の故障を防ぎ、その主要な機能を維持するために、保守および運用部門によって実行されるすべてのタスクで構成される戦略です。

頭字語PMを聞いたことがあるはずです 今までに何度も、あるいはそれが予防と呼ばれるのを聞いたことさえあります メンテナンス。

しかし、それはそれが何であるかです。当社の機器の故障を防ぎ、当社の販売可能な商品またはサービスを提供するための運用機能を維持するメンテナンスタスク。それは、これらのアーチ型の敵、つまり予定外のダウンタイムと生産の損失から組織を守ります。

適切な機器と資産を対象にする必要があり、経済的に価値がある必要があります。 やっています。

しかし、それについては後で詳しく説明します。

予防保守 歴史があります

過去数十年にわたる主要な産業動向と企業のいくつかを次に示します。

| 10年 | 主な傾向 |

| 10秒 | インダストリー4.0 IoT。 メンテナンス4.0。 サーキュラーエコノミーと持続可能な生産 グーグル。フェイスブック。ツイッター。 Snapchat。 |

| 00秒 | 持続可能な生産。 「グローカル化」(グローバル+ローカルに適応) 産業用ロボット。 GE。マイクロソフト。 Intel。 |

| 90年代 | グローバリゼーション。 リーン生産方式、シックスシグマ、RCM。 トヨタ、ゼネラルモーターズ |

| 80年代 | 自動化、コンピューター、電子機器。 エクソンモービル、IBM |

| 70年代 | 国際化。

|

| 60代 | 大量生産。 国際貿易。 品質に対するデミング効果。 |

| 50代 | 戦後の成長、消費主義の増加。 |

| 40代 | 第二次世界大戦の要求。 |

1940年代に至るまで、機器は過剰に設計され、単純明快でした。これは、一般的に信頼性が高く、保守が容易であることを意味し、事後対応型保守が主要な戦略でした。しかし、1940年代に、何かが劇的に変化しました。第二次世界大戦がヨーロッパ中で猛威を振るうにつれて、産業需要の増加はダウンタイムイベントが拡大することを意味しました。当然、機器はより複雑になり、修理に時間がかかりました。このように、予防保守は予定されたオーバーホールの形で前面に出てきました。

1950年代には、希薄な戦争の年を生き延びた世代からの消費主義の高まりが見られ、産業と予防保守にさらなる需要が置かれました。

1960年代までに、大量生産が完全に実施され、国際貿易が大幅に拡大し、設備に対する需要がさらに高まりました。エドワーズデミングのアイデアと影響力は製品の品質に大きな影響を及ぼしていましたが、定期的なオーバーホールと事後対応型のメンテナンスが依然として支配的でした。

1970年代以降、より高い品質と可用性、より少ないダウンタイム、およびより長い機器ライフサイクルが必要になりました。組織は国際化しており、グローバルな競争力を持つ必要がありました。予防保守は付加価値を付けなければならず、それはやりがいのあるものでなければなりませんでした。スケジュールされたオーバーホールは必ずしも付加価値をもたらすとは限らず、失敗を防ぐとは限らないことに気づきました。

予防保守を進める必要がありました。

状態監視などの新技術はまだ始まったばかりでした。 PMは、掃除、潤滑、検査に重点を置いていました。

1980年代には、運用効率を高めるための産業用自動化、コンピューター、および電子機器のブームが見られました。これに伴い、新しいメンテナンススキル、マルチスキル、新しいPMルーチンが必要になりました。

1990年代には、大規模なグローバリゼーションとリーン生産方式の人気、そして廃棄物と欠陥を減らすためのシックスシグマアプローチが見られました。信頼性中心の保守(RCM)により、保守戦略の理解が深まりました。そして90年代には、オペレーターが1回目の st を実行することが期待されていた、オペレーター主導のメンテナンスへの動きが見られました。 ラインメンテナンスとPMタスク。

2000年代には、気候変動による持続可能性に焦点が移り、「グローカル化」という用語が生まれました。これまでに、状態監視技術は大幅に予防保守を進めていました。産業用ロボットも前面に出て、新しいPM要件をもたらしました。

2010年代には、産業環境が大きく変化しました。予防保守は4 番目 にありました 相互接続されたセンサーとシステムが機器の健全性に関するリアルタイムの情報を提供する産業革命(インダストリー4.0)。ただし、持続可能性とサーキュラーエコノミーに引き続き焦点が当てられています。テクノロジーの巨人は、主要な資産と機器がデータセンターである風景を支配していました。

今日、資産集約的でダイナミックな業界では、予防保守と、それが組織の目標を達成する上で付加価値をもたらす方法について、はるかによく理解しています。

資産の障害を許可し、それを修復することは、コストのかかるビジネスであることを理解しています。そして、予防保守を実行するためのより良い方法があること。

予防保守はさまざまな種類のタスクで構成されています

PMは時間ベースまたは使用量ベースの交換のみで構成されていると考える人もいます。これは厳密には真実ではありません。全体像の半分にすぎません。予防保守は、時間/使用量ベースの保守と状態ベースの保守の2つの主要な領域に分けることができます。

時間/使用量ベースのメンテナンス

これは、PMについて考えるときに頭に浮かぶ可能性があります。時間(カレンダー)ベースまたは使用ベースで交換または更新される部品およびコンポーネント。プロセスフィルターは12か月ごとに交換するようにスケジュールするか、2500時間のサービス後に紙切り刃を交換するようにスケジュールすることができます。どちらの場合も、これらの制限に達した直後にアイテムが摩耗することが知られています。したがって、メーカーは防止を行っています。 失敗。

カレンダーベースのタスクはスケジュールがはるかに簡単ですが、プロセスフィルターがその12か月の毎日使用されているという保証がないため、資産の維持が過剰または不足するリスクがあります。一方、使用量ベースのタスクは、追跡と管理が困難ですが、資産の実際の使用率に基づいているため、より効果的で経済的です。

資産のクリーニングや注油などの他の一般的なPMタスクは、時間/使用量ベースのアクティビティと見なすことができます。これらの単純ですが重要なタスクは、多くの場合、数週間または数か月の製造活動でスケジュールに基づいて実行され、機器の機能と信頼性を維持するのに役立ちます。

条件ベースのメンテナンス(CBM)

このタイプのメンテナンスとは、資産の測定された状態のみに基づいて修理または交換タスクを実行することを意味します。

状態監視と呼ばれる手法を使用します 状態に基づいたメンテナンスを実行できるようにします。

まず、振動、温度、デシベル、摩耗粒子、汚染など、資産の健全性の特定のパラメータを測定します。次に、パラメータ値を時間の経過とともにトレンド分析します。資産が機能障害に向かって進んでいる(機能を実行できなくなっている)という臨界点に達したと判断した場合、条件ベースのメンテナンス介入をスケジュールしました。

CBM介入の例を次に示します。

- 摩耗したベアリングの交換

- ファンインペラのバランス調整

- 電気接触器の更新

- ポンプセットの調整

- 潤滑油の補給

- 緩んだ電気ケーブルを締める

CBMは、実際の実際の劣化メカニズムに基づいて資産を維持するための最も費用効果が高く経済的な方法です。

状態監視技術のサブセットは、感覚的および詳細な検査です。彼らは大きなを演じます 予防保守と資産劣化の積極的な強調における役割。それらはしばしば定性的ですが、私たちは常にそれらを可能な限り定量的にするよう努めるべきです。感覚検査には以下が含まれます:

- 異常なノイズをリッスンします。

- 損傷を探しています。

- 燃える兆候がないか臭い。

詳細な検査(およびチェックリスト)は、醸造所の小型1kW投与ポンプから製鉄所の250 MW蒸気タービンまで、すべての資産タイプおよびカテゴリーで使用できます。検査には以下が含まれます:

- シャフトの振れが0.004インチ以下であることを確認してください。

- モーターケーブルグランドに劣化の兆候がないか調べます。

- ドライブベルトの張りが88〜90ポンドに設定されていることを確認します。

- ポンプのメカニカルシールに漏れがないか調べます。

これで、予防保守の意味とその構成がわかったので、次の質問を自問してみましょう。

何が良いのか PMはどのように見えますか?

まず、予防保守がすべての資産に適用されるわけではないことを明確にする必要があります。ほとんどの場合、組織の重要度が中および高の資産に適用されます。重要度の低いアセットは、失敗することがよくあります 彼らの失敗の結果はPMの時間とリソースを正当化しないからです。

第二に、予防保守に関する議論は、クラス最高の組織が故障モードと影響分析(FMEA)を使用して保守アプローチと戦略を開発していることを述べずに完了することはできません。その中で、PMは常に重要な要素です。

第三に、EAMシステムまたはCMMSでPMを管理します。予防保守には、従来の作業管理の一部として独自のワークフロープロセスがあります。スケジュールされたPMがわかっている場合は、リソース計画を予測し、コストを管理し続けることができます。

適切なを実施するのに役立ついくつかのベストプラクティスと指針を以下に示します。 予防保守:

時間ベースまたは使用量ベースのPM–時間の経過とともに実際に消耗するアイテムまたはコンポーネントのこれらのタスクを保存します。本物の摩耗特性を示さないアイテムを交換またはオーバーホールする場合は、お金を無駄に流し込んでいます。このタイプのPMは、製品と接触しているアイテム、または摩擦が発生しているアイテム用に予約する必要があることを忘れないでください。

CBM –状態監視の測定は、障害検出のために適切な間隔で行われる必要があり、検出可能な障害モードに基づいている必要があります。これは、損傷したベアリング、ミスアライメント、アンバランス、またはキャビテーションを強調するために振動を測定していることを意味します。それはあなたにすべてを伝えることはできません。そして、それはあなたのポンプを通過している汚染された製品をあなたに教えません。また、測定は繰り返し可能で、毎回同じ場所から収集する必要があります。

検査–検査プログラムは非常に 既知の故障モードに基づいていれば成功し、定量的で再現性があります。ここで違いを見てください:

| 1a。 | ベアリングに軸方向の遊びがないか確認してください。 |

| 1b。 | すべてのキャップヘッドボルトが締まっていることを確認してください。 |

| 1a。 | DTIを使用して、ベアリングの軸方向の遊びが周囲温度(18〜30ºC)で0.001〜0.0015インチであることを確認します。 |

| 1b。 | 校正済みのトルクレンチを十字形に使用して、4本のキャップヘッドボルトすべてが250インチポンドのトルクで締められていることを確認します。 |

2番目の一連の検査が付加価値であることがわかりますか ?

対照的に、最初の一連の検査はあいまいであり、時間の浪費、誤解、議論、および間違いにつながる可能性があります。

誰もそれを望んでいません!

予防保守は価値がある 努力?

PMはそれだけの価値があるはずだと先に述べました。そしてそれは財政的にを意味します 努力する価値があります。障害を防ぐためのコストは、障害自体のコストよりも少なくする必要があります。そうでない場合は、そうではありません。

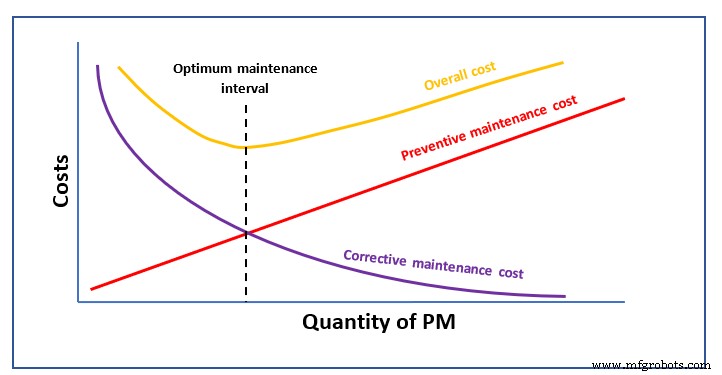

この図を見てください:

非常にシンプルなコンセプトを示しています。

PMの実行が非常に少ない場合、修正メンテナンスコストが高くなります。つまり、修正に失敗することが多くなります。逆に、過剰なPMを実行すると、修正保守コストは非常に低くなりますが、PMコストは上昇します。

資産、その障害モード、およびメンテナンスのニーズを理解することで、スイートスポットを見つけることができます:最適なメンテナンス間隔 。これは、特定のPMタスクの資産ライフサイクル全体で組織に最小の保守コストを提供するPM間隔です。

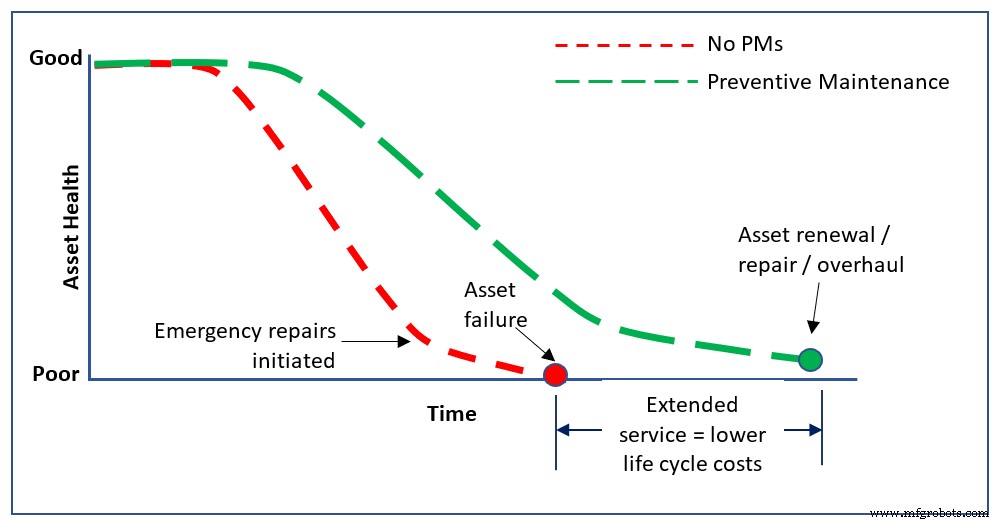

コストに関する同様の概念はここで見ることができます:

定期的な予防保守を通じて機器のライフサイクルを延長することで、運用および保守の費用の面でライフサイクルコストを大幅に節約できることを示しています。

物語の教訓は? 完全にではなく、計画的かつ積極的に行動する 反応的。

注意事項

良いことをすべて終えたら、注意すべき点や注意すべき点で議論を少し和らげる必要があります。 の!

OEM推奨のメンテナンス –資産がまだ保証期間内にある場合は、はい、必ずガイダンスに従ってください。ただし、保証期間が終了した後は、PM戦略を確認する必要があることに注意してください。これは、OEMが推奨するPMが、控えめな見積もりと最悪のシナリオに基づいているためです。それらはあなたにあなたの資産を過剰に維持させる可能性があります。これは、OEMがあなたがどの業界に属しているかを知らず、運用環境が何であるかを知らないためです。

さらに考慮すべき点は、すべてのOEMがスペアパーツの販売で収益を上げていることです。

あいまいで定性的なPM –「ポンプのチェック」などのPM検査により、組織は混乱、誤った呼び出し、誤解、およびリスクの増大にさらされることに注意してください。前に述べたように、可能な場合は付加価値と定量性を持たせます。

計画的なオーバーホール –定期的なオーバーホールと部品の交換を行う場合は、交換する部品が通常の方法で本当に摩耗していることを絶対に確認してください。モーターとギアボックスを6か月ごとに交換する場合-故障した場合に備えて –そうすると、貴重な時間、熟練したリソース、およびお金を浪費する可能性があります。

車のギアボックスを6か月ごとに交換することはありませんか?

これは、予防保守が何であるか、どこから来たのか、ベストプラクティス、および何に注意するかという観点から見た、予防保守の優れた概要です。

次はどこに行けますか?

オペレーショナルエクセレンスを目指すこれらの組織は、インダストリー4.0とメンテナンスのデジタル化を採用する必要性を理解しています。予防保守、そのプロセス、およびそのワークフローは、この新しい概念にうまく適合しています。従業員は、インターネットに接続されたモバイルソリューションを使用して、製造現場でPMをリアルタイムで管理できるようになりました。インダストリー4.0のレンズを通して見た予防保守の動的データは、EAMまたはCMMSでのデータが豊富な意思決定への新しい道を開きます。

すべての保守計画手順を必ずカバーしてください

Dynaway EAM for Business Central はシンプルでありながら直感的なソリューションであり、使いやすく、メンテナンス計画のすべてのギャップを埋めるのに役立ちます。

コンピューターの背後で過ごす時間を減らし、資産の維持に多くの時間を費やしてください!

機器のメンテナンスと修理