クライムと従来のフライス盤の違いを理解する[CNCトリック]

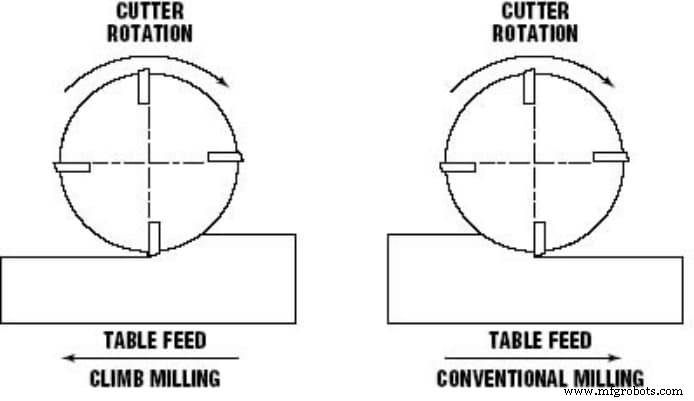

フライス盤は、回転工具を使用して静止した平らな面を切断する最も一般的なサブトラクティブ製造プロセスの1つです。プロセスを開始する前に、機械工はいくつかの考慮事項を考慮する必要があり、彼らに共通するジレンマは、上昇フライス盤と従来のフライス盤のどちらを選択するかです。

登りと従来のフライス盤のプロセスにはそれぞれ長所と短所があるため、明確な勝者はありません。より適切な選択は、アプリケーション、設定、および必要なプロセス特性によって異なります。

以下では、従来のフライス盤とクライムフライス盤の両方を詳しく見て、それらを比較して、両方のプロセスをよりよく理解し、時が来たときに情報に基づいた決定を下すのに役立ちます。

クライムミリングとは

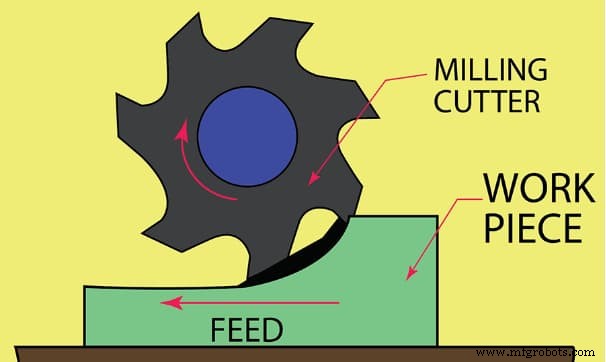

クライムミリングまたはダウンミリングは、CNC切削工具がワークピースと同じ方向に回転するプロセスです。この名前は、切削工具の歯がワークピースの表面に登り、カッターの後ろに切りくずを堆積させるという事実に由来しています。これにより、再切削の可能性がなくなります。

クライムミリングを異なるものにする他のいくつかの特性は、より低い保持要件を必要とする下向きの力、プロセス中に減少するチップ幅、およびせん断面の仕様です。

これらの特性は、好ましいプロセス条件を作成し、クライムミリングにいくつかの重要な利点をもたらします。ここにいくつかあります:

強化された表面仕上げ

切りくずの厚さは全厚から始まりますが、上昇フライス盤プロセス中に徐々に減少します。これにより、切断プロセス中のたわみが少なくなります。さらに、クライムフライス盤プロセスでは、切りくずがカッターの後ろに残るため、再切削が防止され、CNC機械加工部品の優れた表面仕上げが得られます。

低発熱と切削負荷

切りくず幅が徐々に狭くなるため、加工に伴う熱がワーク内に残ります。さらに、このプロセスの切削抵抗は下向きであるため、水平フライス盤プロセス中の全体的なワークピース保持要件が軽減されます。

より良い工具寿命

上昇フライス盤プロセスでのたわみと発熱が少ないと、工具寿命に直接影響します。ツールは使用中にそれほどストレスを受けないため、当然、耐用年数が長くなり、長期間使用できます。

クライムミリングは多くの点で優れていますが。プロセスにもいくつかの厳しい制限があります。クライムカッティングの主な欠点は次のとおりです。

過度の振動

より厚い部品やより速い送り速度で処理する場合、工具がワークピースに影響を与えるため、激しい振動が発生します。これらの過度の振動は、工具のたわみや損傷など、複数の問題を引き起こす可能性があります。その結果、ワークピースの全体的な精度が影響を受けます。

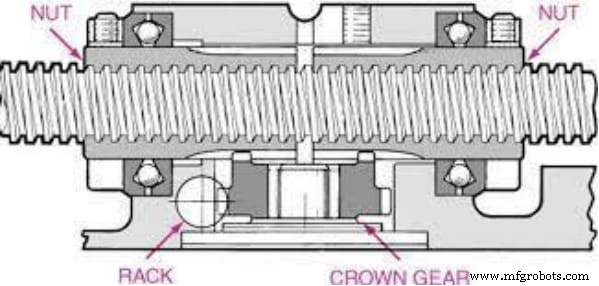

バックラッシュ

クライムミリングのもう1つの一般的な問題は、切削抵抗が十分でない場合に発生するバックラッシュです。この問題はCNCフライス盤ではまれですが、古いモデルではほとんどの場合この問題が発生します。

バックラッシュの問題の主な原因は、操作中にカッターがテーブルを引っ張ることです。この反発は、榴散弾が飛んでいるために怪我をする可能性があり、常に真剣に受け止めなければなりません。古いマシンでのクライムフライス盤を避けるか、バックラッシュエリミネーターを使用することを常にお勧めします。これは、榴散弾のエネルギーを吸収し、クライムミリングのすべての利点を体験できるようにする追加のコンポーネントです。

より硬い材料には不向き

クライムミリングプロセスは、切削工具に損傷を与える可能性があるため、鋳鉄、鋼などの硬い材料や硬い材料には適していません。上昇フライス盤では、最初は切りくずの厚さが最も厚く、硬い材料を扱うときに切削工具に損傷を与える可能性があります。

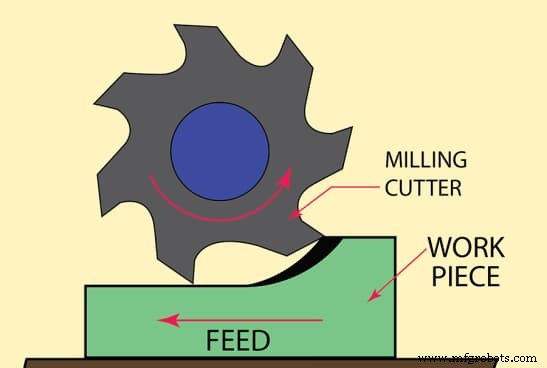

従来のフライス盤とは

その名前が示すように、従来のフライス盤プロセスは、切削工具の回転がワークピースの動きに逆らう従来のアプローチです。この場合、カットは上方向であるため、このフライス盤技術はアップフライス盤とも呼ばれます。

従来のフライス盤プロセスは、クライムフライス盤とは正反対です。この場合、チップ幅は実質的にゼロから始まり、徐々に増加します。さらに、切りくずはその回転によりカッターの経路に排出され、ワークピースは切削作用により揚力を受けます。

クライムミリングと同様に、従来のミリングにも一連の利点と制限があります。従来のフライス盤が他の技術に勝る主な利点のいくつかを次に示します。

バックラッシュなし

アップミリングの最大の利点の1つは、バックラッシュがないことです。アップミリングでは、カッターの回転とワークピースの動きによってテーブルが引っ張られないため、バックラッシュの可能性はありません。さらに、エリミネーターなどのコンポーネントの前のバックラッシュを減らすために、従来のフライス盤が好ましいオプションでした。

安定性の向上

クライムミリングの問題の1つは、ワークピースがワークピースをオペレーターの方に引っ張る傾向があり、それが機械の全体的な精度に影響を与える可能性があることです。従来のマシンにはそれがありません。つまり、結果の制御と安定性が向上します。

さらに、チップ幅が徐々に大きくなり、作業中のワークピースの安定性が維持されるため、ダウンミリングによって硬い材料を切断する際に過度の振動が発生することもありません。

より詳細な制御

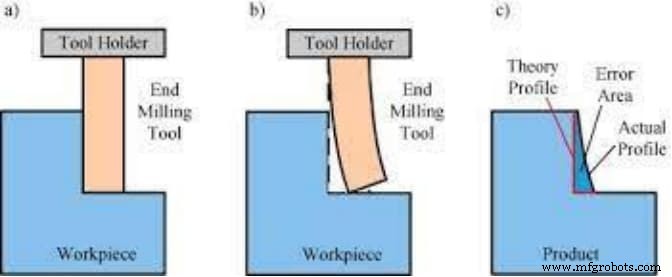

フライス盤操作中、切削工具はワークピースから離れる方向にたわむ傾向があります。これは製品の全体的な表面仕上げに影響しますが、利点もあります。意図しないカットの可能性は低く、カットが発生しても深すぎないようにします。

従来のフライス盤プロセスには、いくつかの欠点もあります。最も重要なものは次のとおりです。

過度の発熱

従来のフライス盤では、幅を徐々に広げて切りくずを排出します。これは、発生したすべての熱が工具によって維持されることを意味します。その結果、従来のフライス盤は過熱する可能性が高くなり、寿命が短くなる可能性があります。

ラフフィニッシュ

従来のフライス盤での切削プロセスは、本質的に工具とワークピースの両方にたわみを引き起こします。その結果、表面が粗くなります。ただし、その品質により、より硬い材料をより効果的に処理することもできます。そのため、鋳鉄や高炭素鋼などの材料を使用する場合は、従来のフライス盤が適しています。

工具の損傷

過度の熱と摩擦力および上向きの力により、工具に多くの損傷が発生し、工具の全体的な寿命に影響を与え、ワークピースの精度と精度をさらに損なう可能性があります。

続きを読む:水平フライス盤と垂直フライス盤の違いは何ですか

クライムと従来のフライス盤:工具のたわみと切削精度の比較

専門家が上昇と従来のフライス盤仕上げまたはその他の性能パラメータについて話すときはいつでも、彼らが扱う主なことは工具のたわみと切削精度です。両方の要因が組み合わさって、結果とプロセス自体に最も大きな影響を及ぼします。工具のたわみは発熱に影響しますが、切削精度は結果に直接影響します。

工具のたわみに関しては、従来の切削は、従来のフライス盤とクライムフライス盤の組み合わせで有利です。その理由は、反力の方向です。従来のフライス盤の場合、力の方向は工具送りとほぼ平行であるため、エラーが少なくなり、プロセスの制御が向上します。

一方、クライムフライス盤には、ワークピースの動きに垂直なたわみがあります。当然、それはより多くのたわみを引き起こし、ワークピースも動かし、結果の精度に影響を与えます。

一般的に言えば、従来のアプローチでは、従来のフライス盤とクライムフライス盤の比較で工具がたわむため、より優れた制御と安定性が得られます。ただし、精度だけが要因ではありません。ツールの表面仕上げ、精度、および寿命に関しては、ケーキを取り、全体として最高の結果をもたらすのはクライムフライス盤です。

クライムまたは従来のフライス盤プロセスを選択する適切なタイミング

アップミリングとダウンミリングのどちらを選択する適切なタイミングは、アプリケーション、要件、材料、およびその他のいくつかの要因によって異なります。一般に、従来のフライス盤とクライムフライス盤について話すとき、人々は、負荷が最小限で、表面仕上げが良く、工具が長持ちすることを保証するため、クライムフライス盤の方が優れていると考えることがよくあります。ただし、重大な欠点もあるため、すべてのケースで適切なアプローチとは限りません。

同様に、従来のフライス盤にもいくつかの明らかな利点があります。ただし、その制限も同様に重要です。そのため、正しい選択を行い、一貫した結果を得るには、両方の切断プロセスを深く理解することが重要です。

従来のフライス盤とクライムフライス盤のどちらかを選択するのに役立つヒントをいくつか紹介します。

- 完璧な仕上げが必要な小さな部品には、クライムフライス盤をお勧めします

- ハンドヘルドルーターでクライムミリングを使用しないでください

- クライミングミリング中は、使用している従来の機械にバックラッシュエリミネーターが付いていることを確認してください

- 従来のフライス盤の硬くて硬い材料または硬化したワークピースを使用します

- 材料が酸化している場合や表面が粗い場合は、最初のパスでクライムミリングを使用しないでください

- 最高の精度を得るには、最終パスにクライムミリングを使用します

RapidDirect:CNCフライス盤およびその他の機械加工プロセスの頼れるパートナー

CNC機械加工プロセスで一貫性と結果を確保するには、適切なツールと経験の組み合わせが必要です。時々、中小企業はそれにアクセスできないかもしれません。 CNC機械加工サービスは、お客様の要件に対する完璧な答えになります。 RapidDirectのような一流のCNCサービスは、結果の一貫性と正確性を維持するのに役立ちます。

RapidDirectには、すべての機械加工要件に対応する最先端の設備があります。クライムミリングまたは従来のミリングのどちらが必要な場合でも、すべてを処理し、必要な結果を最良の価格で最短時間で提供できます。

それとは別に、RapidDirectは、自動見積もりシステムを通じて他の競合他社とは一線を画しています。オンライン製造ポータルには、CNCフライス盤サービスを開始するために必要なすべてのものがあります。パーツの詳細を、材料要件やその他の詳細とともにアップロードするだけです。希望するタイムラインを選択し、RapidDirectから即座に見積もりを取得します。それ以上に簡単になることはありません!

結論

クライムミリングと従来のミリングは、明確な勝者がいない古い議論です。業界の初心者の間での一般的な認識は、単純さやその他のパフォーマンスパラメータのために、クライムミリングの方が優れているというものです。ただし、従来のフライス盤には独自の利点もあります。

結局のところ、適切な種類のフライス盤技術は、アプリケーションとプロジェクトの特定の要件によって異なります。ただし、十分な情報に基づいて意思決定を行うためには、両方のプロセスの基本的な知識を持っていることが重要です。

CNCマシン